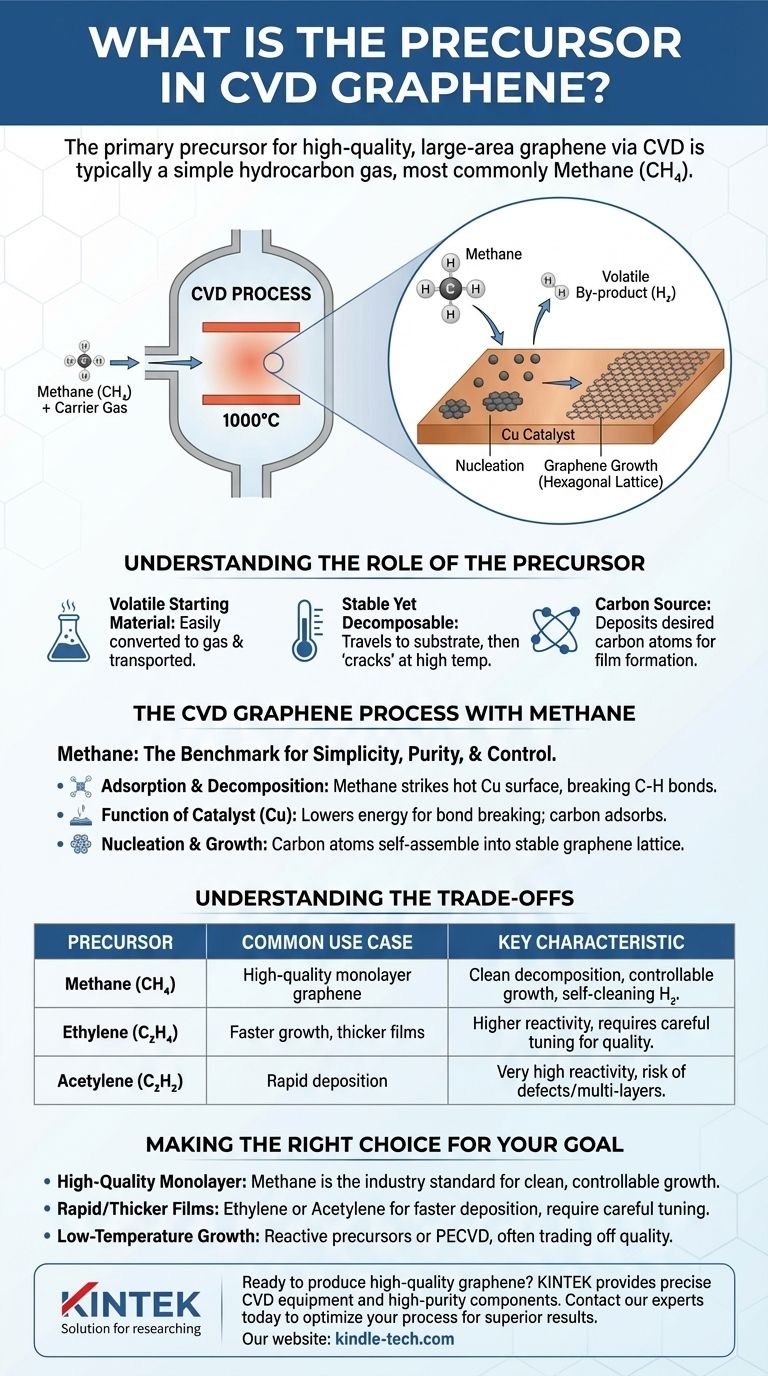

Der primäre Vorläufer für die Herstellung von hochwertigem Graphen großer Fläche mittels Chemical Vapor Deposition (CVD) ist typischerweise ein einfaches Kohlenwasserstoffgas, wobei Methan (CH₄) die gebräuchlichste und etablierteste Wahl ist. Dieser Vorläufer dient als Kohlenstoffquelle, die bei hohen Temperaturen chemisch aufgespalten wird, um eine einzelne Atomlage Graphen auf einem Katalysatorsubstrat zu bilden.

Das Kernprinzip der CVD-Graphensynthese besteht nicht nur darin, eine Kohlenstoffquelle zu finden, sondern einen flüchtigen Vorläufer auszuwählen, der kontrolliert zersetzt werden kann. Methan ist der Standard, da seine einfache Struktur eine saubere Reaktion ermöglicht, bei der sich Kohlenstoffatome ablagern, die sich zu hochwertigem Graphen selbstorganisieren, während die Wasserstoff-Nebenprodukte leicht entfernt werden.

Die Rolle des Vorläufers verstehen

Bei jedem CVD-Prozess ist der Vorläufer die grundlegende Zutat. Es handelt sich um eine chemische Verbindung, die die Elemente enthält, die Sie als dünnen Film abscheiden möchten.

Ein flüchtiges Ausgangsmaterial

Ein Vorläufer muss flüchtig sein, was bedeutet, dass er leicht in ein Gas umgewandelt und in die Reaktionskammer transportiert werden kann. Er muss jedoch auch stabil genug sein, um das erhitzte Substrat zu erreichen, ohne vorzeitig zu zerfallen.

Diese gasförmigen Vorläufermoleküle werden dann in einen Hochtemperaturreaktor geleitet, in dem die Abscheidung stattfindet.

Vom Gas zum Feststofffilm

Im Reaktor führt die intensive Hitze zu einer chemischen Reaktion auf der Oberfläche eines Substrats. Die Vorläufermoleküle zersetzen sich oder „crackten“, wodurch das gewünschte Element (in diesem Fall Kohlenstoff) auf dem Substrat abgeschieden wird, während andere Elemente als flüchtige Nebenprodukte freigesetzt werden.

Der CVD-Graphenprozess mit Methan

Methan (CH₄) hat sich aufgrund seiner Einfachheit, hohen Reinheit und vorhersagbaren Verhaltens zum Standardvorläufer für die Graphensynthese entwickelt.

Adsorption und Zersetzung

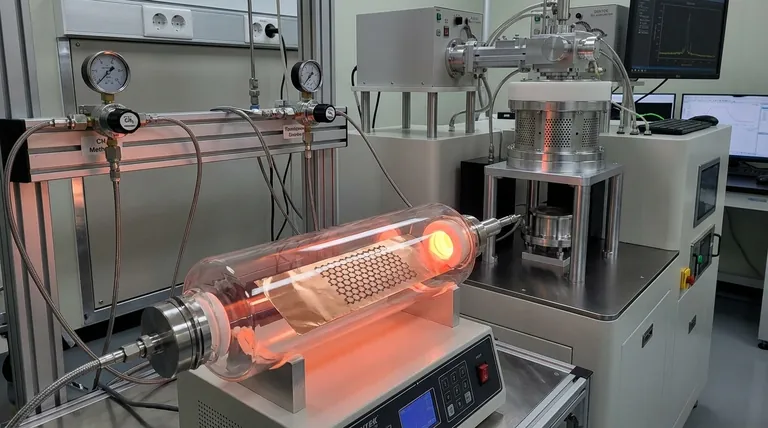

Der Prozess findet typischerweise bei Temperaturen um 1000 °C in einem Quarzrohr-Ofen statt. Methangas wird über ein katalytisches Substrat geleitet, am häufigsten eine dünne Folie aus Kupfer (Cu). Wenn die Methanmoleküle auf die heiße Kupferoberfläche treffen, zerfallen sie.

Die Funktion des Katalysators

Der Kupferkatalysator ist entscheidend. Er senkt die Energie, die erforderlich ist, um die Kohlenstoff-Wasserstoff-Bindungen in den Methanmolekülen zu brechen. Die Kohlenstoffatome adsorbieren dann an der Oberfläche des Kupfers oder lösen sich darin auf.

Die Wasserstoffatome, die Nebenprodukte der Reaktion sind, werden einfach im Gasstrom weggespült.

Nukleation und Wachstum

Während sich die Kohlenstoffatome auf der Kupferoberfläche ansammeln, beginnen sie sich zu bewegen und miteinander zu verbinden. Sie organisieren sich selbst zur stabilen, hexagonalen Gitterstruktur von Graphen und bilden kleine Inseln, die wachsen und sich schließlich zu einer durchgehenden, einatomdicken Schicht zusammenfügen, die das Substrat bedeckt.

Abwägungen verstehen

Obwohl Methan der Standard ist, hat die Wahl des Vorläufers direkte Auswirkungen auf das Endprodukt und die Komplexität des Prozesses.

Warum nicht andere Kohlenstoffquellen?

Auch andere kohlenstoffhaltige Vorläufer wie Ethylen (C₂H₄) oder Acetylen (C₂H₂) können verwendet werden. Diese Moleküle enthalten mehr Kohlenstoff und können zu schnelleren Wachstumsraten führen.

Ihre erhöhte Reaktivität kann jedoch die Kontrolle der Abscheidung erschweren und oft zur Bildung mehrerer Graphenschichten (doppelschichtiges oder mehrschichtiges Graphen) oder qualitativ minderwertigerer Filme mit mehr Defekten führen.

Der Vorteil des Wasserstoff-Nebenprodukts

Der bei der Methanzersetzung freigesetzte Wasserstoff ist nicht nur ein Abfallprodukt. Er kann als mildes Ätzmittel wirken und helfen, weniger stabile, nicht-kristalline Kohlenstoffformationen (amorpher Kohlenstoff) vom Substrat zu entfernen. Dieser „Selbstreinigungseffekt“ trägt zur höheren Qualität des aus Methan gezüchteten Graphens bei.

Die Herausforderung fester oder flüssiger Vorläufer

Obwohl feste und flüssige Kohlenstoffquellen verwendet werden können, erhöhen sie die Komplexität. Sie müssen zuerst in einen gasförmigen Zustand verdampft werden, bevor sie in den Reaktor eingeführt werden, was zusätzliche Ausrüstung und eine präzise Temperaturkontrolle erfordert, um eine stabile und reproduzierbare Durchflussrate zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Der ideale Vorläufer hängt direkt vom gewünschten Ergebnis Ihres Syntheseprozesses ab.

- Wenn Ihr Hauptaugenmerk auf hochwertigem, großflächigem Monographen liegt: Methan ist aufgrund seiner sauberen Zersetzung, des kontrollierbaren Wachstums und des vorteilhaften Ätzwirkung seines Wasserstoff-Nebenprodukts der Industriestandard-Vorläufer.

- Wenn Ihr Hauptaugenmerk auf schnellem Wachstum oder dickeren Filmen liegt: Ethylen oder Acetylen können schnellere Abscheidungsraten bieten, erfordern jedoch eine sorgfältigere Prozessabstimmung, um die Filmqualität und -dicke zu steuern.

- Wenn Ihr Hauptaugenmerk auf Wachstum bei niedriger Temperatur liegt: Die Verwendung reaktiverer Vorläufer oder Plasma-Enhanced CVD (PECVD) kann die Abscheidung bei niedrigeren Temperaturen ermöglichen, was jedoch oft mit einem Kompromiss bei der Filmuniformität und -qualität verbunden ist.

Letztendlich ist die Beherrschung des Zusammenspiels zwischen Vorläufer, Katalysator und Prozessbedingungen der Schlüssel zur Herstellung von Graphen, das auf jede Anwendung zugeschnitten ist.

Zusammenfassungstabelle:

| Vorläufer | Häufiger Anwendungsfall | Schlüsselmerkmal |

|---|---|---|

| Methan (CH₄) | Hochwertiges Monographen | Saubere Zersetzung, kontrollierbares Wachstum |

| Ethylen (C₂H₄) | Schnelleres Wachstum, dickere Filme | Höhere Reaktivität, erfordert sorgfältige Abstimmung |

| Acetylen (C₂H₂) | Schnelle Abscheidung | Sehr hohe Reaktivität, Risiko von Defekten |

Bereit, hochwertiges Graphen für Ihre Forschung oder Anwendung herzustellen? Die Wahl des Vorläufers ist entscheidend für die Erzielung der gewünschten Filmeigenschaften. KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, einschließlich CVD-Systemen und hochreinen Gasversorgungskomponenten, die erforderlich sind, um Ihren Graphensyntheseprozess zu meistern. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors unterstützen und Ihnen helfen können, Ihre CVD-Parameter für überlegene Ergebnisse zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

Andere fragen auch

- Was ist MP CVD? Entfesseln Sie die Kraft des Mikrowellenplasmas für die Synthese von hochreinem Diamant

- Was ist der Mikrowellenplasma-unterstützte chemische Gasphasenabscheidungsprozess? Erzielen Sie Niedertemperatur-Beschichtungen von hoher Qualität

- Was sind die Hauptvorteile der CVD-Methode zum Diamantenwachstum? Herstellung von hochreinen Edelsteinen und Komponenten

- Was ist die Funktion eines Mikrowellen-PECVD-Systems für Diamant-Nanospikes? Präzisions-Einstufen-Nanosynthese

- Wie funktioniert die Mikrowellen-Plasma-Chemische Gasphasenabscheidung (MPCVD)? Ihr Leitfaden für das Wachstum hochreiner Diamantfilme