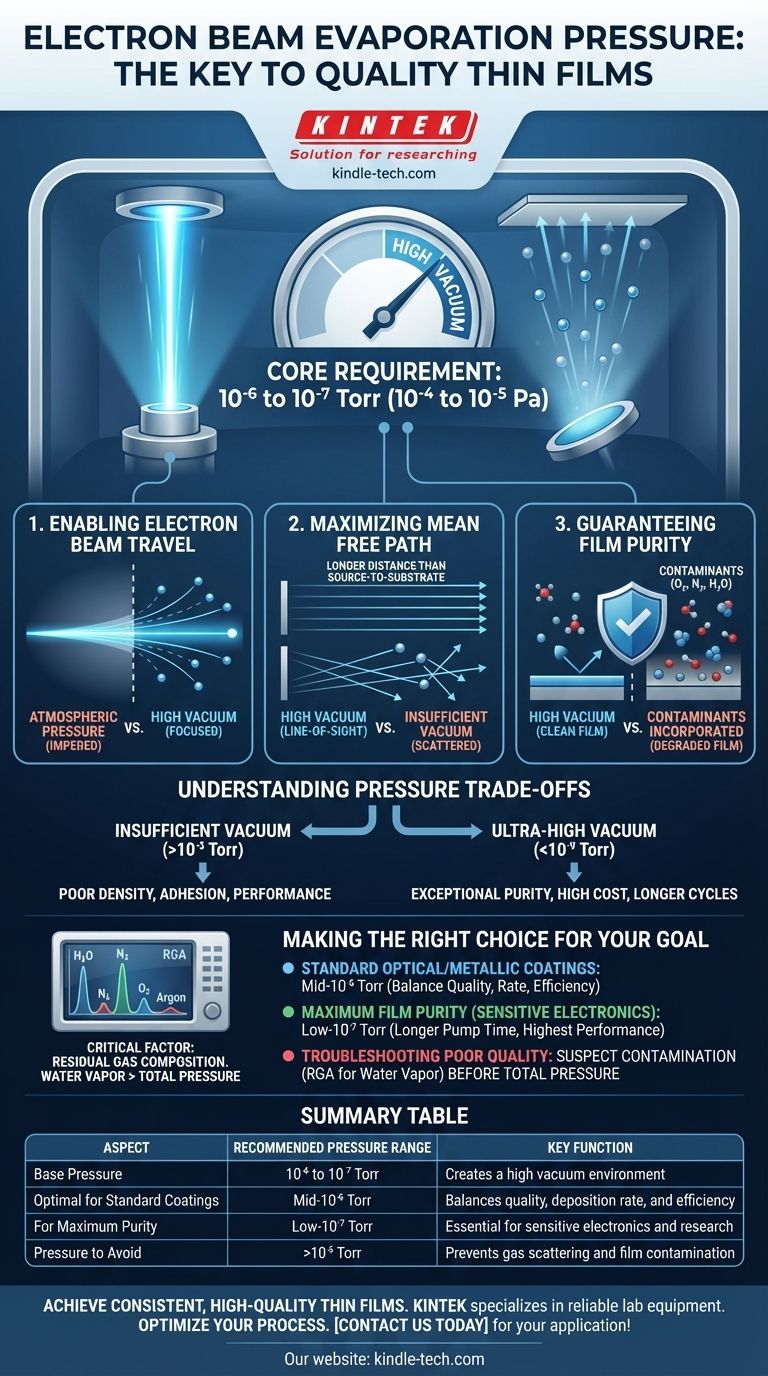

Um effektiv zu sein, muss die Elektronenstrahlverdampfung unter Hochvakuumbedingungen durchgeführt werden. Die Prozesskammer wird typischerweise auf einen Basisdruck im Bereich von 10⁻⁶ bis 10⁻⁷ Torr (oder ungefähr 10⁻⁴ bis 10⁻⁵ Pascal) evakuiert, bevor der Abscheidungsprozess beginnt. Diese Niederdruckumgebung ist grundlegend für den Erfolg der Technik.

Die Notwendigkeit eines Hochvakuums ist nicht willkürlich; sie ist eine Voraussetzung dafür, sowohl den Elektronenstrahl zu erzeugen als auch sicherzustellen, dass das verdampfte Material zum Substrat gelangen kann, um einen reinen, dichten Dünnfilm zu bilden.

Warum Hochvakuum nicht verhandelbar ist

Der Betrieb bei atmosphärischem oder sogar niedrigem Vakuumdruck würde die Elektronenstrahlverdampfung unmöglich machen. Die Hochvakuumanlage erfüllt drei kritische Funktionen, die die Qualität der Endbeschichtung direkt beeinflussen.

Ermöglichung des Elektronenstrahltransports

Der Prozess verwendet einen energiereichen Elektronenstrahl, der durch Spannungen von bis zu 10 kV beschleunigt wird, um das Quellmaterial zu erhitzen.

Wenn die Kammer eine signifikante Anzahl von Gasmolekülen enthielte, würden diese Elektronen mit ihnen kollidieren und gestreut werden. Dies würde verhindern, dass der Strahl fokussiert bleibt und seine Energie effizient auf das Zielmaterial überträgt.

Maximierung der mittleren freien Weglänge

Die mittlere freie Weglänge ist die durchschnittliche Strecke, die ein Teilchen, in diesem Fall ein verdampftes Atom, zurücklegen kann, bevor es mit einem anderen Teilchen kollidiert.

Im Hochvakuum ist die mittlere freie Weglänge sehr lang – oft viel länger als der Abstand vom Quellmaterial zum Substrat. Dies stellt sicher, dass die verdampften Atome einen geraden „Sichtlinien“-Pfad zurücklegen und direkt auf dem Substrat abgeschieden werden.

Gewährleistung der Filmreinheit

Das Hauptziel der Elektronenstrahlverdampfung ist die Herstellung eines hoch-reinen, dichten Films. Restgasmoleküle in der Kammer – wie Sauerstoff, Stickstoff und insbesondere Wasserdampf – sind Verunreinigungen.

Wenn diese Moleküle während der Abscheidung vorhanden sind, werden sie unweigerlich in den wachsenden Film eingebaut. Diese Kontamination kann die optischen, elektrischen und mechanischen Eigenschaften des Films stark beeinträchtigen. Ein Hochvakuum entfernt diese potenziellen Verunreinigungen physikalisch.

Verständnis der Druckkompromisse

Obwohl „Hochvakuum“ die Regel ist, beinhaltet der spezifische Druckbereich das Abwägen von Qualität gegen praktische Einschränkungen. Einfach den niedrigstmöglichen Druck zu erreichen, ist nicht immer der effizienteste oder notwendigste Ansatz.

Das Problem bei unzureichendem Vakuum

Der Betrieb bei einem Druck, der über dem optimalen Bereich liegt (z. B. im Bereich von 10⁻⁵ Torr), führt zu mehreren Problemen. Die kürzere mittlere freie Weglänge verursacht Gasstreuung, was zu weniger dichten und poröseren Filmen führt.

Darüber hinaus führt die höhere Konzentration an Restgasen direkt zu einem kontaminierten Film von geringerer Qualität mit schlechter Leistung und Haftung.

Die Herausforderung des Ultrahochvakuums (UHV)

Das Vordringen in den Ultrahochvakuum (UHV)-Bereich (10⁻⁹ Torr und darunter) kann Filme von außergewöhnlicher Reinheit erzeugen. Dies ist entscheidend für hochsensible Forschungsanwendungen und bestimmte Halbleiterbauelemente.

Das Erreichen von UHV erfordert jedoch komplexere und teurere Pumpsysteme, spezielle Kammerwerkstoffe und deutlich längere Evakuierungszeiten. Für die meisten industriellen und optischen Beschichtungen rechtfertigt der geringfügige Reinheitsgewinn nicht die immense Steigerung der Kosten und der Zykluszeit.

Es geht nicht nur um den Gesamtdruck

Erfahrene Praktiker wissen, dass die Zusammensetzung des Restgases oft wichtiger ist als die Gesamtdruckanzeige. Eine Kammer bei 5x10⁻⁶ Torr mit hauptsächlich inertem Argon ist weitaus besser als eine Kammer bei 2x10⁻⁶ Torr, die von Wasserdampf dominiert wird.

Die Verwendung eines Restgasanalysators (RGA) zur Überwachung der Partialdrücke spezifischer Verunreinigungen liefert ein viel klareres Bild der Abscheidungsumgebung als ein einfacher Druckmesser.

Die richtige Wahl für Ihr Ziel treffen

Der ideale Basisdruck wird durch die Anforderungen Ihres Endfilms bestimmt. Verwenden Sie diese Richtlinien, um Ihr Ziel festzulegen.

- Wenn Ihr Hauptaugenmerk auf Standard-Optik- oder Metallbeschichtungen liegt: Ein Basisdruck im mittleren 10⁻⁶ Torr-Bereich bietet die beste Balance zwischen hoher Filmqualität, angemessenen Abscheidungsraten und effizienten Zykluszeiten.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmreinheit für empfindliche Elektronik liegt: Zielen Sie auf den niedrigen 10⁻⁷ Torr-Bereich und ziehen Sie längere Evakuierungszeiten in Betracht, um Wasserdampf zu reduzieren. Dies gewährleistet die höchstmögliche Filmleistung.

- Wenn Sie eine schlechte Filmqualität beheben: Vermuten Sie eine Kontamination, bevor Sie den Gesamtdruck verantwortlich machen. Ein hoher Partialdruck von Wasser ist ein häufiger Verursacher von Problemen wie schlechter Haftung und trüben Filmen.

Letztendlich ist die Kontrolle der Vakuumumgebung der Schlüssel zur Beherrschung der Qualität und Wiederholbarkeit Ihrer Dünnschichtabscheidungen.

Zusammenfassungstabelle:

| Aspekt | Empfohlener Druckbereich | Hauptfunktion |

|---|---|---|

| Basisdruck | 10⁻⁶ bis 10⁻⁷ Torr | Schafft eine Hochvakuumanlage für den Prozess |

| Optimal für Standardbeschichtungen | Mitte 10⁻⁶ Torr | Balanciert Qualität, Abscheidungsrate und Effizienz |

| Für maximale Reinheit | Niedrig 10⁻⁷ Torr | Unerlässlich für empfindliche Elektronik und Forschung |

| Zu vermeidender Druck | >10⁻⁵ Torr | Verhindert Gasstreuung und Filmkontamination |

Erzielen Sie konsistente, qualitativ hochwertige Dünnschichten mit der richtigen Ausrüstung. Die präzise Vakuumumgebung ist entscheidend für eine erfolgreiche Elektronenstrahlverdampfung. KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien, die auf die Abscheidungsbedürfnisse Ihres Labors zugeschnitten sind. Lassen Sie sich von unseren Experten helfen, Ihren Prozess für überlegene Ergebnisse zu optimieren. Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung und Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung