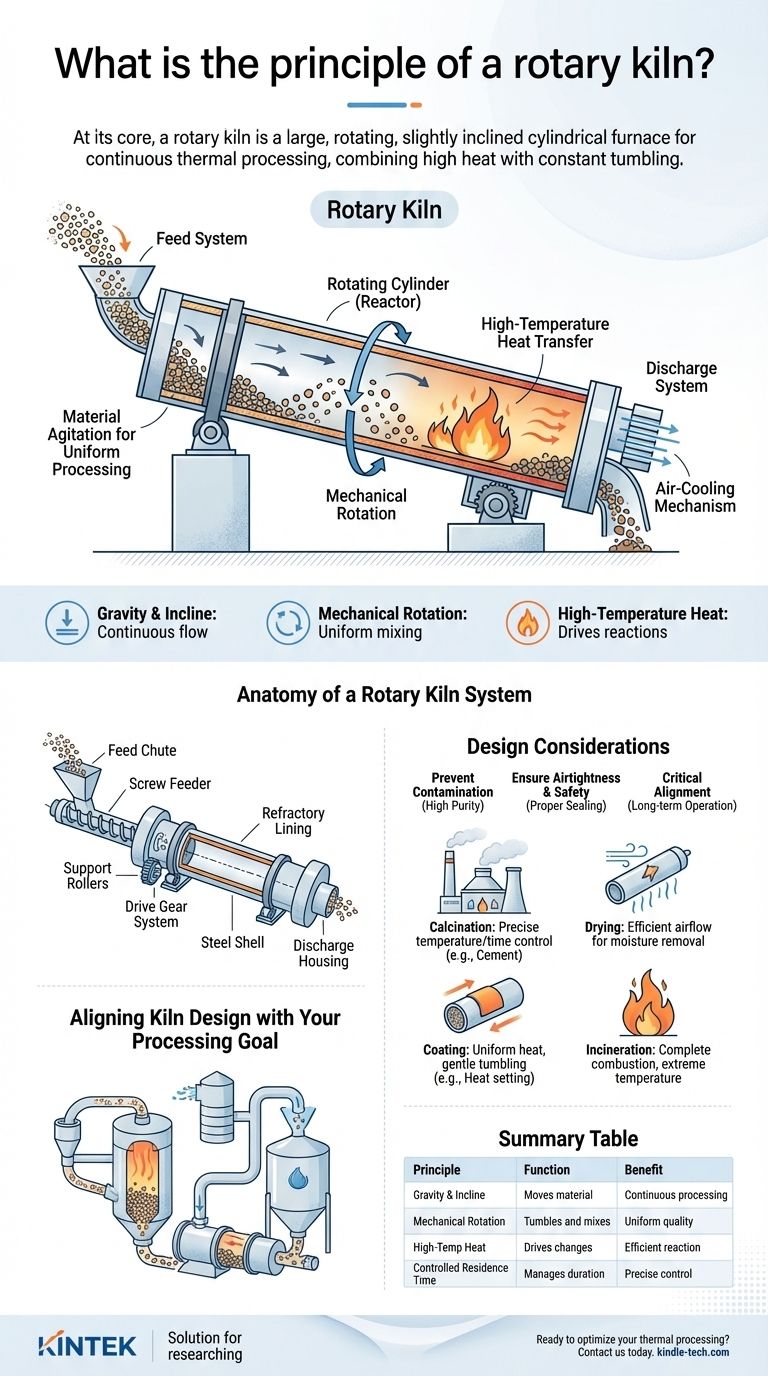

Im Kern ist ein Drehrohrofen ein großer, rotierender, leicht geneigter zylindrischer Ofen, der zur kontinuierlichen thermischen Verarbeitung von festen Materialien verwendet wird. Er kombiniert hohe Hitze mit ständiger Wälzbewegung, wodurch die Materialien eine physikalische Veränderung oder chemische Reaktion durchlaufen, während sie sich vom oberen Zuführ- zum unteren Austragsende bewegen. Dieses elegante Prinzip ermöglicht es ihm, in einem einzigen, effizienten System als Trockner, Kalzinierer, Verbrennungsofen und Reaktor zu fungieren.

Die Genialität des Drehrohrofens liegt in seiner meisterhaften Nutzung von drei einfachen Prinzipien: Schwerkraft, mechanische Rotation und Hochtemperatur-Wärmeübertragung. Diese Kombination gewährleistet, dass Schüttgüter gleichmäßig erhitzt und kontinuierlich verarbeitet werden, wodurch eine grundlegende Herausforderung in der großtechnischen Materialherstellung gelöst wird.

Der grundlegende Mechanismus: Hitze, Rotation und Schwerkraft

Der Betrieb eines Drehrohrofens wird durch ein einfaches, aber wirkungsvolles Zusammenspiel physikalischer Kräfte und thermischer Energie bestimmt. Das Verständnis dieses Kernmechanismus ist der Schlüssel zur Wertschätzung seiner Vielseitigkeit.

Die Rolle von Neigung und Rotation

Ein Drehrohrofen ist immer in einem leichten Winkel zur Horizontalen positioniert. Diese Neigung ist entscheidend, da sie die Schwerkraft nutzt, um das Material durch den Zylinder zu bewegen.

Während sich der Ofen langsam um seine Achse dreht, wird das Material im Inneren an der Zylinderwand hochgehoben, bis der Schüttwinkel überschritten wird. Das Material fällt dann nach unten und rutscht nach unten, wobei es sich dabei vermischt. Jede Umdrehung befördert das Materialbett etwas weiter die Neigung hinunter und gewährleistet so einen kontinuierlichen Fluss von der Eingabe zur Ausgabe.

Das Prinzip der Wärmeübertragung

Der Ofen ist im Grunde ein Wärmetauscher, der für den Betrieb bei extrem hohen Temperaturen ausgelegt ist. Dem Material wird Hitze zugeführt, um einen bestimmten Prozess anzutreiben, wie z. B. Trocknen, eine chemische Umwandlung oder Verbrennung.

Moderne Öfen verfügen oft über eine 360°-Heizerplatzierung, die eine gleichmäßige und effiziente Wärmeübertragung auf das Materialbett gewährleistet, während es wälzt. Das System ermöglicht die Einstellung eines präzisen Wärmemusters, das genau auf die thermischen Anforderungen des gebrannten Produkts abgestimmt ist.

Materialbewegung für gleichmäßige Verarbeitung

Die ständige Wälzbewegung dient nicht nur dem Transport; sie ist entscheidend für die Produktqualität. Durch das Wälzen wird dem Material ständig neue Oberfläche der Wärmequelle ausgesetzt.

Diese Bewegung stellt sicher, dass jedes Partikel gleichmäßig verarbeitet wird, wodurch Hotspots verhindert werden und ein sehr konsistentes und homogenes Endprodukt entsteht.

Anatomie eines Drehrohrofen-Systems

Ein Drehrohrofen ist das Herzstück eines größeren Verarbeitungssystems. Jede Komponente ist so konstruiert, dass sie hohen Temperaturen und abrasiven Materialien zuverlässig standhält.

Das Zuführsystem

Das Rohmaterial wird am oberen Ende des Ofens durch eine Zuführschleuse eingebracht. Dies geschieht oft mit einer quantitativen Schneckendosierung (ein-, zwei- oder wellenlos), um eine kontrollierte und konstante Durchflussrate zu gewährleisten.

Diese Zuführungskomponente besteht typischerweise aus einer hitzebeständigen Legierung und ist robust konstruiert, um die Gefahr von Verstopfungen oder Materialansammlungen zu minimieren.

Der rotierende Zylinder (Reaktor)

Der Hauptkörper ist ein langer, feuerfest ausgekleideter Stahlzylinder. Er dreht sich auf Stützrollen und wird von einem großen Zahnradsystem angetrieben. Die Auskleidung schützt den Stahlmantel vor den extremen Innentemperaturen und korrosiven Materialien.

Länge, Durchmesser, Rotationsgeschwindigkeit und Neigungswinkel werden sorgfältig berechnet, um die Verweildauer des Materials im Ofen zu steuern, ein kritischer Parameter, bekannt als „Verweilzeit“.

Das Heiz- und Austragssystem

Die Wärmequelle befindet sich typischerweise am Austragsende, wodurch ein Gegenstrom entsteht, bei dem die heißesten Gase auf das am weitesten verarbeitete Material treffen.

Sobald das Material das untere Ende des Ofens erreicht hat, tritt es durch ein Austragsgehäuse aus. Es kann dann in einen Luftkühler eintreten, um seine Temperatur kontrolliert abzusenken und das Endprodukt zu stabilisieren.

Verständnis der Kompromisse und Designüberlegungen

Obwohl leistungsstark, hängt der effektive Betrieb eines Drehrohrofens von präziser Konstruktion und Wartung ab. Mehrere Faktoren sind entscheidend für seine Leistung und Langlebigkeit.

Vermeidung von Materialkontamination

Für Anwendungen mit hoher Reinheit kann der Ofen so angepasst werden, dass die Metallkontamination durch seine internen Komponenten unterdrückt wird. Dies ist entscheidend in Branchen wie der Spezialchemie oder der modernen Keramik.

Gewährleistung der Luftdichtheit und Sicherheit

Eine ordnungsgemäße Abdichtung an beiden Enden (Zufuhr und Austrag) ist unerlässlich. Diese Dichtungen verhindern das Austreten von heißem Gas oder Staub, gewährleisten die Prozessdichtheit zur Atmosphärenkontrolle und verhindern die Streuung von Rohmaterial.

Die entscheidende Rolle der Ausrichtung

Konstruktion, Position und Ausrichtung des Ofens sind für einen reibungslosen Langzeitbetrieb von größter Bedeutung. Schon eine geringfügige Fehlausrichtung des massiven rotierenden Zylinders kann immense mechanische Spannungen verursachen, die zu vorzeitigem Verschleiß der Stützrollen, Laufringe und des Antriebssystems führen.

Abstimmung des Ofendesigns auf Ihr Verarbeitungsziel

Die optimale Drehrohrofen-Konfiguration hängt vollständig vom spezifischen Material und der gewünschten Umwandlung ab. Die Prinzipien bleiben gleich, aber die Konfiguration muss auf das Ziel zugeschnitten sein.

- Wenn Ihr Hauptaugenmerk auf einer chemischen Reaktion liegt (z. B. Kalzinierung): Ihre Priorität liegt auf der präzisen Kontrolle von Temperatur und Verweilzeit, um sicherzustellen, dass die Reaktion vollständig abläuft, wie bei der Zementherstellung aus Kalkstein.

- Wenn Ihr Hauptaugenmerk auf dem Trocknen oder der Feuchtigkeitsentfernung liegt: Sie benötigen einen effizienten Luftstrom, um Dämpfe abzuführen, der mit einem Wärmeprofil zusammenwirkt, das die Feuchtigkeit entfernt, ohne das Material zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines Produkts liegt (z. B. Fixierung durch Hitze): Entscheidend ist eine gleichmäßige Wärmezufuhr und sanftes Wälzen, um eine gleichmäßige, fest haftende Schicht zu erzeugen, ohne das Kernmaterial abzubauen.

- Wenn Ihr Hauptaugenmerk auf der Abfallverbrennung liegt: Das Design muss die vollständige organische Verbrennung, extreme Temperaturbeständigkeit und robuste Abgasbehandlungssysteme priorisieren, um Umweltstandards zu erfüllen.

Letztendlich liegt die Genialität des Drehrohrofens in seiner einfachen, anpassungsfähigen Mechanik, was ihn zu einem unverzichtbaren Eckpfeiler der modernen thermischen Verarbeitung macht.

Zusammenfassungstabelle:

| Prinzip | Funktion | Vorteil |

|---|---|---|

| Schwerkraft & Neigung | Bewegt Material durch den Zylinder | Kontinuierliche, automatisierte Verarbeitung |

| Mechanische Rotation | Wälzt und mischt das Materialbett | Gleichmäßige Erwärmung und konsistente Produktqualität |

| Hochtemperatur-Wärmeübertragung | Treibt physikalische/chemische Veränderungen an | Effizientes Trocknen, Kalzinieren oder Reagieren |

| Kontrollierte Verweilzeit | Steuert die Dauer des Aufenthalts im Ofen | Präzise Prozesskontrolle für spezifische Ergebnisse |

Bereit, Ihre thermische Verarbeitung zu optimieren?

KINTEK Drehrohöfen sind für Präzision und Haltbarkeit konstruiert und liefern die gleichmäßige Erwärmung und zuverlässige Leistung, die Ihr Labor oder Ihre Produktionsstätte erfordert. Unabhängig davon, ob Ihr Ziel Kalzinierung, Trocknung, Beschichtung oder Verbrennung ist, gewährleistet unsere Expertise bei Laborgeräten eine Lösung, die auf Ihre spezifischen Material- und Prozessanforderungen zugeschnitten ist.

Kontaktieren Sie uns noch heute, um zu besprechen, wie ein KINTEK Drehrohrofen Ihre Effizienz und Produktqualität verbessern kann.

Nehmen Sie Kontakt mit unseren Experten auf

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Hochtemperatur-Konstanttemperatur-Heizzirkulator Wasserbad-Kühler-Zirkulator für Reaktionsbad

Andere fragen auch

- Was macht Aktivkohle „aktiviert“? Der Prozess, der einen molekularen Schwamm erzeugt

- Welchen Einfluss hat die Kalzinierungstemperatur? Der Schlüssel zu den Materialeigenschaften

- Welche Rolle spielt ein Hochtemperatur-Röstofen bei der Rückgewinnung von Aluminium und Alkali? Wesentliche Kalzinierung.

- Was passiert nach der Kalzinierung? Ein Leitfaden zur Materialtransformation und den nächsten Schritten

- Welche Vorteile bietet ein Drehrohrofen? Überlegene Hochtemperaturverarbeitung erreichen

- Was ist ein Kalzinierofen? Ein Leitfaden zur industriellen thermischen Verarbeitung

- Was ist die Mikrowellenpyrolyse von Polypropylen? Eine fortschrittliche chemische Recyclingmethode

- Welchen Temperaturbereich hat ein Drehrohrofen-Verbrennungsanlage? Optimieren Sie die Abfallzerstörung & Effizienz