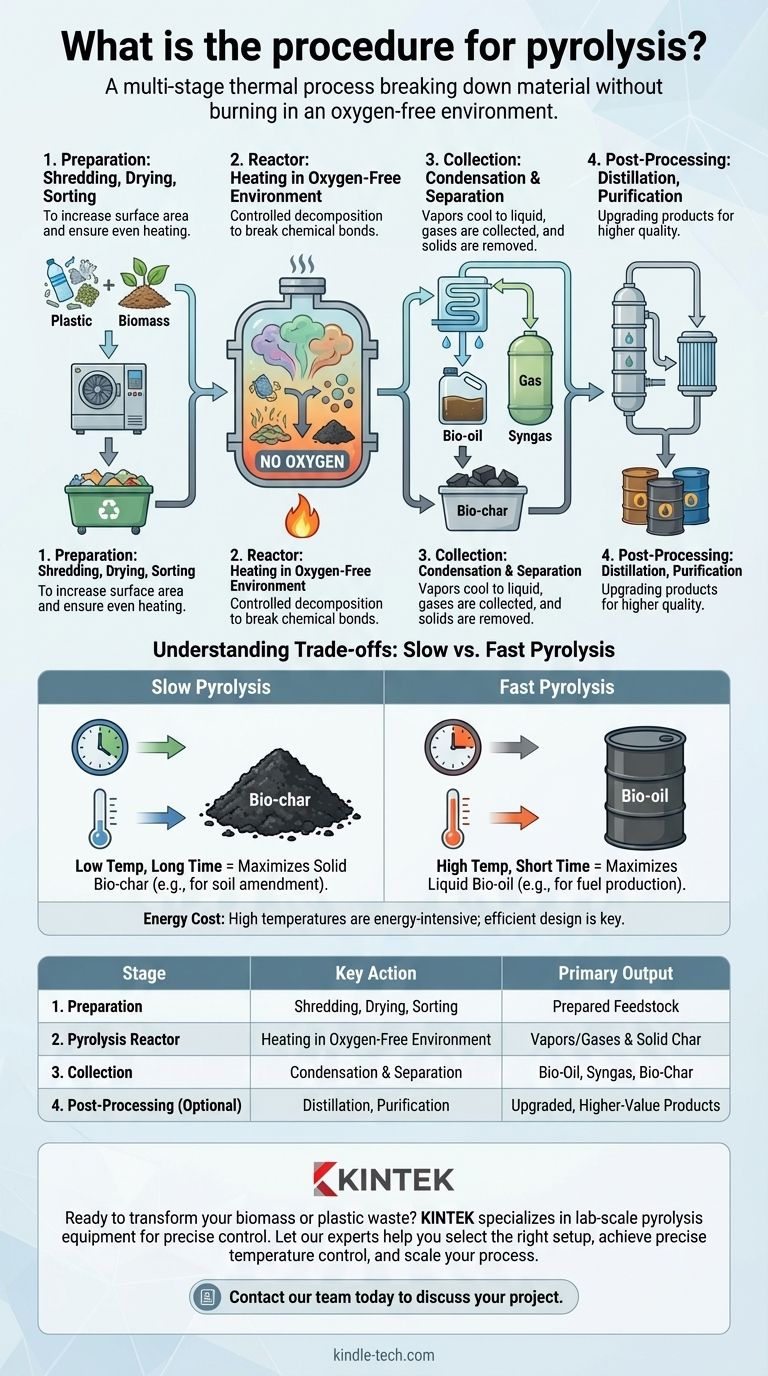

Im Wesentlichen ist das Verfahren der Pyrolyse ein mehrstufiger thermischer Prozess, der Material wie Kunststoff oder Biomasse zersetzt, ohne es zu verbrennen. Es beginnt mit der Vorbereitung des Materials (Zerkleinern und Trocknen), gefolgt von dessen Erhitzung in einem versiegelten, sauerstofffreien Reaktor, um die Zersetzung auszulösen. Schließlich werden die entstehenden Gas-, Flüssig- und Feststoffprodukte gesammelt und zur weiteren Verwendung getrennt.

Pyrolyse ist kein einzelnes, festes Verfahren, sondern ein kontrollierter Zersetzungsprozess. Das „richtige“ Verfahren hängt vollständig von Ihrem Endziel ab, da die Anpassung der Heizrate und der Dauer grundlegend verändert, ob Sie wertvolleren flüssigen Brennstoff oder stabileren festen Kohlenstoff erzeugen.

Das Kernprinzip: Erhitzen ohne Verbrennen

Um das Verfahren zu verstehen, müssen Sie zuerst das Kernprinzip verstehen. Die Pyrolyse unterscheidet sich grundlegend von der Verbrennung oder dem Brennen.

Was ist thermochemische Zersetzung?

Die Pyrolyse nutzt hohe Hitze, um die langen, komplexen chemischen Bindungen innerhalb eines Materials aufzubrechen. Dies zerlegt es in kleinere, einfachere und oft wertvollere Moleküle.

Der Prozess zerstört nicht die chemische Energie des Materials; er ordnet sie lediglich in verschiedene Formen um.

Die entscheidende Rolle einer sauerstofffreien Umgebung

Diese Zersetzung findet in einem versiegelten Reaktor ohne Sauerstoff statt. Dies ist das kritischste Element des Prozesses.

Ohne Sauerstoff kann sich das Material nicht entzünden (verbrennen). Anstatt zu Asche und Rauch zu werden, zerfällt es in eine Flüssigkeit (Bio-Öl), einen Feststoff (Bio-Kohle) und ein Gas (Synthesegas).

Ein Schritt-für-Schritt-Pyrolyse-Workflow

Obwohl die spezifischen Schritte je nach Rohstoff (dem Input-Material) variieren, folgt der allgemeine Workflow einer klaren, logischen Abfolge.

Stufe 1: Rohstoffvorbereitung

Bevor der Rohstoff in den Reaktor gelangt, muss er vorbereitet werden. Dies beinhaltet typischerweise das Zerkleinern oder Mahlen, um die Oberfläche zu vergrößern und eine gleichmäßige Erwärmung zu gewährleisten.

Das Material wird außerdem getrocknet, um Feuchtigkeit zu entfernen, die die Prozesseffizienz beeinträchtigen kann. Schließlich werden alle nicht zielgerichteten Materialien (wie Metalle, die sich unter Plastikabfall befinden) abgetrennt.

Stufe 2: Der Pyrolyse-Reaktor

Dies ist das Herzstück des Betriebs. Der vorbereitete Rohstoff wird in den Reaktor eingeführt, der dann versiegelt und von Sauerstoff gereinigt wird.

Wärme wird zugeführt, und das Material beginnt sich zu zersetzen. Dämpfe und Gase werden erzeugt und aus dem Reaktor abgeleitet, wobei das feste Kohlenstoffmaterial (Bio-Kohle) zurückbleibt.

Stufe 3: Produktsammlung und -trennung

Der heiße Gasstrom, der den Reaktor verlässt, wird in eine Kondensationseinheit geleitet. Hier kühlen die kondensierbaren Dämpfe ab und werden zu einer Flüssigkeit, die als Pyrolyseöl oder Bio-Öl bekannt ist.

Die verbleibenden nicht kondensierbaren Gase (Synthesegas) werden separat gesammelt. Die feste Bio-Kohle wird nach Abschluss des Zyklus vom Boden des Reaktors entfernt.

Stufe 4: Nachbehandlung (Optional)

Abhängig von der gewünschten Qualität können die Ergebnisse aufgewertet werden. Das Bio-Öl kann beispielsweise einer Destillation und Reinigung unterzogen werden, um es in einen hochwertigeren Brennstoff umzuwandeln. Das Synthesegas kann ebenfalls gereinigt und zur Stromerzeugung genutzt werden.

Die Abwägungen verstehen: Langsame vs. schnelle Pyrolyse

Die Ergebnisse der Pyrolyse sind nicht festgelegt. Durch die Steuerung der Prozessparameter können Sie wählen, welches Produkt Sie maximieren möchten. Die Hauptunterscheidung liegt zwischen langsamer und schneller Pyrolyse.

Langsame Pyrolyse: Maximierung der festen Bio-Kohle

Bei dieser Methode wird das Material über einen längeren Zeitraum, manchmal mehrere Stunden, bei niedrigerer Temperatur erhitzt.

Dieser langsamere Prozess fördert die Bildung von Kohlenstoffstrukturen, was zu einer hohen Ausbeute an Bio-Kohle führt. Es ist die bevorzugte Methode, wenn das Hauptziel die Herstellung eines stabilen, festen Kohlenstoffprodukts für Anwendungen wie Bodenverbesserung ist.

Schnelle Pyrolyse: Maximierung des flüssigen Bio-Öls

Dies ist der gängigste Ansatz für die Brennstoffherstellung. Das Material wird sehr schnell auf eine hohe Temperatur erhitzt, wobei die gesamte Reaktion nur wenige Sekunden dauert.

Diese Bedingungen „cracken“ das Material in kondensierbare Dämpfe und maximieren die Ausbeute an Bio-Öl (oft bis zu 60 % nach Gewicht). Synthesegas und Bio-Kohle entstehen als Nebenprodukte.

Die Energiekosten

Ein kritischer Kompromiss bei jedem Pyrolysebetrieb sind die erforderlichen Energiemengen. Das Erreichen und Aufrechterhalten der hohen Temperaturen im Reaktor ist ein energieintensiver Prozess. Ein effizientes Anlagendesign und die Möglichkeit, das erzeugte Synthesegas zur Energieversorgung des Betriebs zu nutzen, sind entscheidend für die wirtschaftliche Tragfähigkeit.

Das richtige Verfahren für Ihr Ziel auswählen

Die Wahl des Pyrolyseverfahrens sollte von einem klaren Ziel bestimmt werden. Überlegen Sie, welches Endprodukt für Ihre Anwendung den größten Wert hat.

- Wenn Ihr Hauptaugenmerk auf der Herstellung wertvoller flüssiger Brennstoffe (Bio-Öl) liegt: Sie müssen die schnelle Pyrolyse verwenden, um die Flüssigausbeute zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von stabilem festem Kohlenstoff (Bio-Kohle) liegt: Sie sollten die langsame Pyrolyse verwenden, um den höchstmöglichen Kohleanteil zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung des Abfallvolumens liegt: Beide Methoden sind wirksam, aber Ihre Entscheidung sollte davon abhängen, welches Nebenprodukt – Öl oder Kohle – für Sie den wertvolleren Endmarkt hat.

Indem Sie diese Prinzipien verstehen, können Sie das Pyrolyseverfahren auswählen und feinabstimmen, um minderwertige Materialien effektiv in wertvolle Ressourcen umzuwandeln.

Zusammenfassungstabelle:

| Stufe | Schlüsselaktion | Hauptprodukt |

|---|---|---|

| 1. Vorbereitung | Zerkleinern, Trocknen, Sortieren | Vorbereiteter Rohstoff |

| 2. Pyrolyse-Reaktor | Erhitzen in sauerstofffreier Umgebung | Dämpfe/Gase & feste Kohle |

| 3. Sammlung | Kondensation & Trennung | Bio-Öl, Synthesegas, Bio-Kohle |

| 4. Nachbehandlung (Optional) | Destillation, Reinigung | Aufgewertete, höherwertige Produkte |

Sind Sie bereit, Ihre Biomasse- oder Kunststoffabfälle in wertvolle Ressourcen umzuwandeln?

Das richtige Pyrolyseverfahren ist der Schlüssel zur Maximierung Ihres Ausstoßes an Bio-Öl, Bio-Kohle oder Synthesegas. KINTEK ist spezialisiert auf Pyrolysegeräte und Verbrauchsmaterialien im Labormaßstab und bietet die präzise Kontrolle, die erforderlich ist, um Ihren Prozess für Ihre spezifischen Ziele zu optimieren.

Lassen Sie sich von unseren Experten helfen:

- Auswahl des richtigen Reaktorsystems für langsame oder schnelle Pyrolyse.

- Erreichen einer präzisen Temperaturkontrolle, um die gewünschte Produktausbeute zu erzielen.

- Effiziente Skalierung Ihres Prozesses von der Forschung und Entwicklung bis zur Produktion.

Kontaktieren Sie unser Team noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK-Lösungen Ihren Pyrolyseerfolg vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

Andere fragen auch

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien