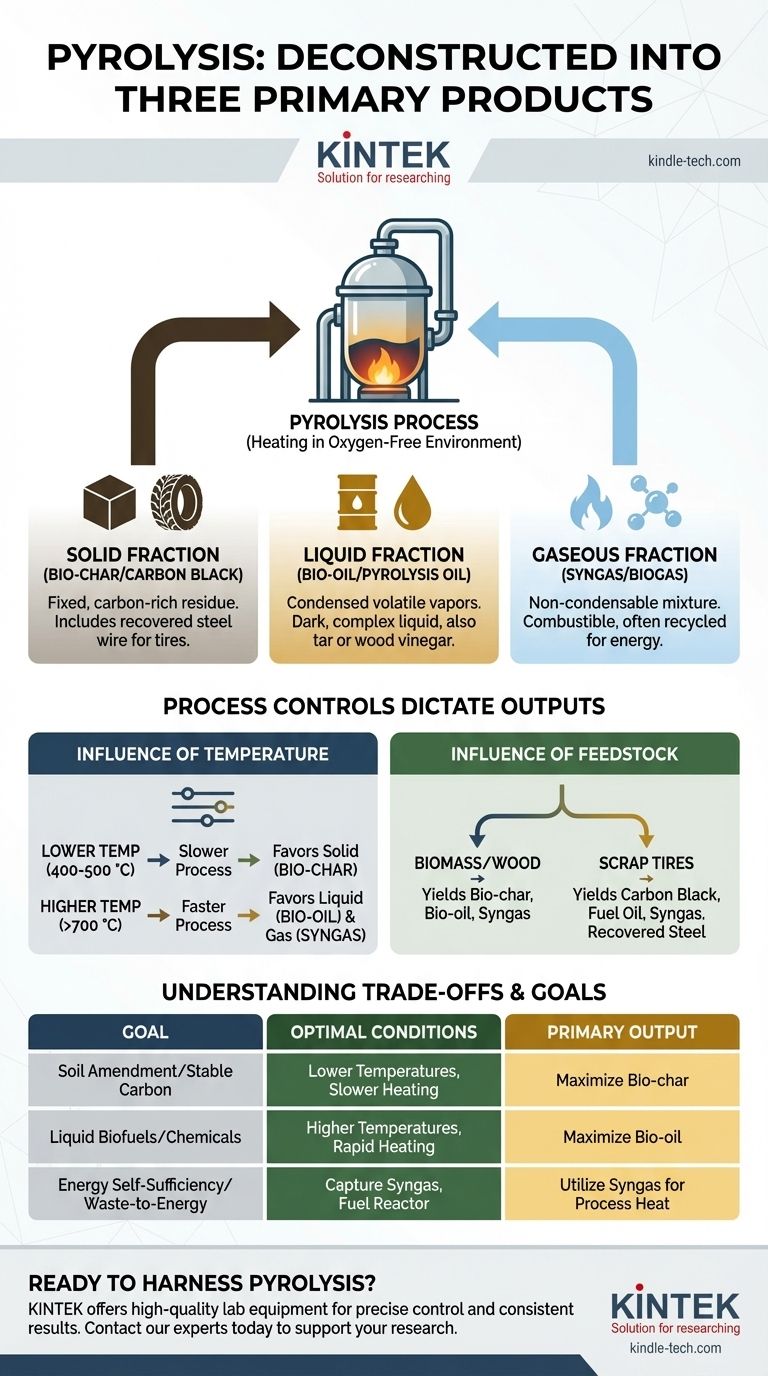

Im Grunde zerlegt die Pyrolyse ein Material in drei Hauptproduktkategorien. Bei diesem Prozess wird eine Substanz wie Biomasse oder Reifen auf hohe Temperaturen in einer sauerstofffreien Umgebung erhitzt, wodurch sie in einen festen Anteil (Bio-Kohle), einen flüssigen Anteil (Bio-Öl) und einen gasförmigen Anteil (Synthesegas) zerfällt. Die genaue Zusammensetzung und Ausbeute dieser Produkte ist nicht festgelegt; sie wird durch das Ausgangsmaterial und die spezifischen Prozessbedingungen bestimmt.

Pyrolyse versteht sich am besten nicht als ein Prozess mit nur einem Ergebnis, sondern als eine kontrollierte Umwandlungstechnologie. Sie wandelt ein einzelnes Ausgangsmaterial in drei unterschiedliche und wertvolle Produktströme um, wobei die endgültigen Anteile von Feststoff, Flüssigkeit und Gas bewusst gesteuert werden, hauptsächlich durch die Temperatur.

Die drei Säulen der Pyrolyse-Ergebnisse

Jede Pyrolyse-Reaktion liefert Produkte in drei verschiedenen Aggregatzuständen. Die Bezeichnungen können je nach Ausgangsmaterial variieren, aber die Kategorien bleiben konstant.

Der feste Anteil: Bio-Kohle

Der feste Rückstand, der nach dem Austreiben der flüchtigen Bestandteile übrig bleibt, ist ein festes, kohlenstoffreiches Material.

Dieses Produkt wird im Allgemeinen als Bio-Kohle oder Biokohle bezeichnet, wenn es aus Biomasse gewonnen wird. Bei der Pyrolyse von Reifen wird dieser Feststoff als Ruß bezeichnet, und der Prozess gewinnt auch den inneren Stahldraht zurück.

Der flüssige Anteil: Bio-Öl

Wenn sich das Material erhitzt, werden flüchtige Gase freigesetzt. Wenn diese Dämpfe abgekühlt und kondensiert werden, bilden sie eine dunkle, komplexe Flüssigkeit.

Diese Flüssigkeit wird als Bio-Öl, Pyrolyseöl oder manchmal als Teer bezeichnet. Wenn Holz das Ausgangsmaterial ist, wird ein Teil dieses flüssigen Kondensats auch als Holzessig bezeichnet.

Der gasförmige Anteil: Synthesegas

Nicht alle bei der Pyrolyse entstehenden Gase kondensieren zu einer Flüssigkeit. Dieser verbleibende Strom ist eine Mischung aus brennbaren Gasen.

Dieses Produkt wird als Synthesegas (Synthesis Gas) oder Biogas bezeichnet. Es wird oft aufgefangen und recycelt, um die zum Betrieb des Pyrolyse-Reaktors erforderliche Wärme bereitzustellen, was den Prozess energieeffizienter macht.

Wie Prozessbedingungen die Produkte bestimmen

Sie können die Ausbeute aller drei Fraktionen nicht gleichzeitig maximieren. Der Betreiber steuert das Ergebnis durch die Manipulation von zwei Schlüsselvariablen: der Prozesstemperatur und dem Ausgangsmaterial.

Die Rolle der Temperatur

Die Temperatur ist der primäre Hebel zur Bestimmung der Produktausbeuten.

Eine langsame Pyrolyse bei niedrigeren Temperaturen, typischerweise 400–500 °C, minimiert die Gasproduktion und begünstigt die Erzeugung der festen Bio-Kohle.

Eine schnellere Pyrolyse bei höheren Temperaturen, oft über 700 °C, spaltet die Moleküle aggressiver und begünstigt die Produktion von flüssigen (Bio-Öl) und gasförmigen (Synthesegas) Brennstoffen.

Der Einfluss des Ausgangsmaterials

Das anfängliche Material, das verarbeitet wird, hat einen erheblichen Einfluss auf die Endprodukte.

Die Pyrolyse von Biomasse oder Holz ergibt das Standardtrio aus Bio-Kohle, Bio-Öl und Synthesegas.

Im Gegensatz dazu liefert die Pyrolyse von Altreifen Ruß, ein erdölähnliches Heizöl, Synthesegas und zurückgewonnenen Stahl – eine grundlegend andere Reihe von Ergebnissen, die auf diesen spezifischen Abfallstrom zugeschnitten ist.

Die Abwägungen verstehen

Die Flexibilität der Pyrolyse ist auch ihre größte Komplexität. Der Prozess muss so konzipiert und fein abgestimmt werden, dass er ein bestimmtes Ziel erfüllt, da die Optimierung für ein Produkt auf Kosten anderer geht.

Ausbeuten für ein bestimmtes Ziel ausbalancieren

Es gibt keine einzige „beste“ Methode, ein Pyrolysesystem zu betreiben. Die idealen Bedingungen hängen vollständig vom gewünschten Endprodukt ab.

Eine Anlage, die landwirtschaftliche Bio-Kohle produzieren möchte, arbeitet bei niedrigeren Temperaturen, um die feste Ausbeute zu maximieren. Umgekehrt verwendet eine Anlage, die zur Herstellung von flüssigen Biokraftstoffen konzipiert ist, höhere Temperaturen und schnelle Erhitzung, um den Bio-Öl-Anteil zu maximieren.

Die Herausforderung der Produktkonsistenz

Die chemische Zusammensetzung von Bio-Öl und anderen Produkten kann komplex und variabel sein. Geringfügige Schwankungen der Feuchtigkeit des Ausgangsmaterials oder der Prozesstemperatur können das Endergebnis verändern.

Dies erfordert robuste Prozesskontrollen, um ein konsistentes und marktfähiges Produkt zu gewährleisten, sei es Brennstoff, Kohlenstoff oder chemische Vorläufer.

Abgleich der Pyrolyse-Ergebnisse mit Ihrem Ziel

Um die Pyrolyse effektiv anzuwenden, müssen Sie zunächst Ihr primäres Ziel definieren. Die Prozessparameter werden dann so eingestellt, dass dieses spezifische Ergebnis erreicht wird.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines festen Bodenverbesserers oder stabilen Kohlenstoffs liegt: Arbeiten Sie bei niedrigeren Temperaturen (400–500 °C) mit langsameren Aufheizraten, um Ihre Bio-Kohle-Ausbeute zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung flüssiger Biokraftstoffe oder chemischer Ausgangsstoffe liegt: Verwenden Sie höhere Temperaturen (>700 °C) und schnelle Erhitzung, um das thermische Cracken zu begünstigen, das Bio-Öl produziert.

- Wenn Ihr Hauptaugenmerk auf Energieautarkie oder der Umwandlung von Abfall in Energie liegt: Fangen Sie das entstehende Synthesegas auf, um den Reaktor zu befeuern, wodurch der externe Energieaufwand für den Betrieb des Prozesses erheblich reduziert wird.

Zu verstehen, dass Sie diese Ergebnisse steuern können, ist der erste Schritt, um die Pyrolyse für Ihre spezifische Anwendung nutzbar zu machen.

Zusammenfassungstabelle:

| Produktfraktion | Gängige Bezeichnung(en) | Beispiel für das Hauptausgangsmaterial | Hauptmerkmal |

|---|---|---|---|

| Feststoff | Bio-Kohle, Ruß | Biomasse, Reifen | Kohlenstoffreicher Rückstand |

| Flüssigkeit | Bio-Öl, Pyrolyseöl | Biomasse, Reifen | Kondensierte flüchtige Dämpfe |

| Gas | Synthesegas, Biogas | Biomasse, Reifen | Nicht kondensierbare brennbare Gase |

Bereit, die Kraft der Pyrolyse für Ihr Labor oder Ihre Pilotanlage zu nutzen? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für die Pyrolyse-Forschung und -Entwicklung. Ob Sie die Bio-Kohle-Produktion optimieren, die Bio-Öl-Zusammensetzung analysieren oder die Synthesegas-Abscheidung skalieren – unsere zuverlässigen Lösungen helfen Ihnen, präzise Kontrolle und konsistente Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifische Pyrolyse-Anwendung unterstützen und den Erfolg Ihres Projekts beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

Andere fragen auch

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten