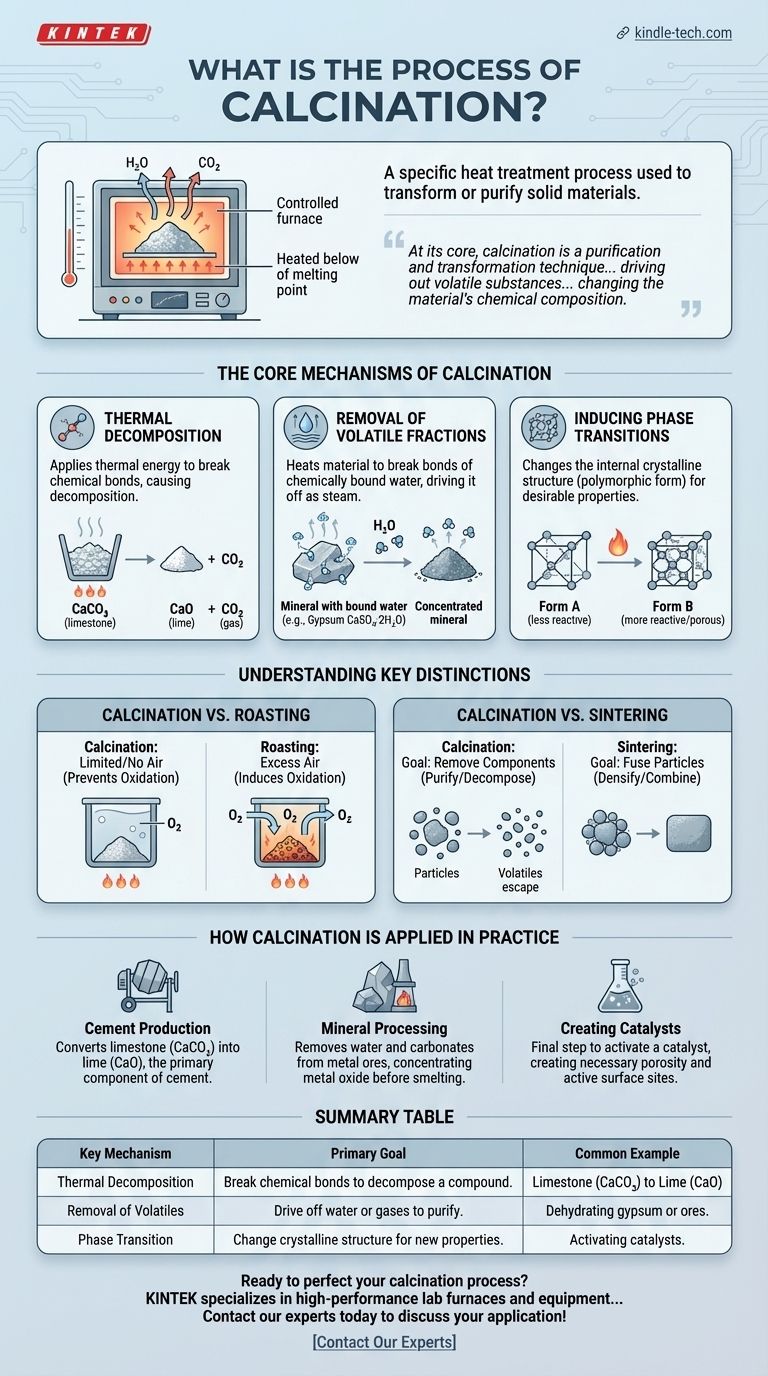

In der Materialwissenschaft und Metallurgie ist die Kalzinierung ein spezifischer Wärmebehandlungsprozess, der zur Umwandlung oder Reinigung fester Materialien eingesetzt wird. Dabei wird eine Substanz auf eine hohe Temperatur erhitzt, jedoch unterhalb ihres Schmelz- oder Schmelzpunktes, und zwar in einer kontrollierten Atmosphäre mit begrenzter Luftzufuhr oder ohne Luftzufuhr. Diese präzise Wärmeanwendung dient dazu, eine thermische Zersetzung zu bewirken oder flüchtige Bestandteile wie Wasser und Kohlendioxid auszutreiben.

Im Kern ist die Kalzinierung eine Reinigungs- und Umwandlungstechnik. Durch die sorgfältige Anwendung von Wärme unterhalb des Schmelzpunktes eines Materials werden flüchtige Substanzen ausgetrieben, wodurch sich die chemische Zusammensetzung des Materials grundlegend verändert und es für die weitere Verarbeitung vorbereitet wird.

Die Kernmechanismen der Kalzinierung

Die Kalzinierung erzielt ihre Ergebnisse durch mehrere unterschiedliche physikalische und chemische Veränderungen, die durch Hitze induziert werden. Das spezifische Ziel bestimmt, welcher dieser Mechanismen für eine gegebene Anwendung am wichtigsten ist.

Thermische Zersetzung

Dies ist das häufigste Ziel der Kalzinierung. Der Prozess wendet genügend thermische Energie an, um chemische Bindungen innerhalb einer Verbindung aufzubrechen und so deren Zersetzung zu bewirken.

Ein klassisches Beispiel ist die Herstellung von Kalk (Calciumoxid) aus Kalkstein (Calciumcarbonat). Beim Erhitzen zersetzt sich das Calciumcarbonat, setzt Kohlendioxidgas frei und hinterlässt das gewünschte Calciumoxid.

Entfernung flüchtiger Bestandteile

Viele Rohstoffe, insbesondere Mineralien und Erze, enthalten Wasser, das chemisch in ihrer Kristallstruktur gebunden ist (Hydrate).

Die Kalzinierung erhitzt das Material ausreichend, um diese Bindungen zu lösen und das Wasser als Dampf auszutreiben. Dies entfernt Verunreinigungen und erhöht die Konzentration der gewünschten Substanz im Erz.

Einleitung von Phasenübergängen

Wärme kann auch verwendet werden, um die innere Kristallstruktur eines Materials zu verändern, ein Prozess, der als Phasenübergang bekannt ist.

Dies wird oft durchgeführt, um ein Material von einer polymorphen Form in eine andere umzuwandeln, die möglicherweise wünschenswertere Eigenschaften aufweist, wie z. B. eine höhere Reaktivität oder eine bessere Struktur für die Verwendung als Katalysator.

Wichtige Unterscheidungen verstehen

Der Begriff „Kalzinierung“ wird oft mit anderen thermischen Prozessen verwechselt. Das Verständnis der Unterschiede ist entscheidend, um den spezifischen Zweck zu erfassen.

Kalzinierung vs. Rösten

Der Hauptunterschied liegt in der Atmosphäre. Die Kalzinierung findet in Abwesenheit oder begrenzter Zufuhr von Luft statt, um eine Oxidation zu verhindern.

Das Rösten hingegen wird mit einem Überschuss an Luft durchgeführt, um gezielt eine Oxidation zu bewirken. Es wird häufig bei Sulfiderzen angewendet, um sie in Metalloxide umzuwandeln.

Kalzinierung vs. Sintern

Diese Prozesse haben gegensätzliche Ziele. Der Zweck der Kalzinierung ist es, Bestandteile aus einem Material zu entfernen, es effektiv zu reinigen oder zu zersetzen.

Das Sintern hingegen nutzt Wärme, um kleine Partikel zu einem einzigen festen Stück zu verschmelzen, ein Prozess, der als Verdichtung bekannt ist. Es zielt darauf ab, zu kombinieren, nicht zu entfernen.

Anwendung der Kalzinierung in der Praxis

Die Entscheidung für die Kalzinierung wird durch das gewünschte Endprodukt bestimmt. Ihre Anwendung ist in mehreren wichtigen Industrien grundlegend.

- Wenn Ihr Hauptaugenmerk auf der Zementherstellung liegt: Die Kalzinierung ist der wesentliche Schritt zur Umwandlung von Kalkstein (CaCO₃) in Kalk (CaO), die Hauptkomponente von Zement.

- Wenn Ihr Hauptaugenmerk auf der Mineralienverarbeitung liegt: Die Kalzinierung wird verwendet, um Wasser und Carbonate aus Metallerzen zu entfernen und das Metalloxid vor dem Schmelzen zu konzentrieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Katalysatoren liegt: Die Kalzinierung ist oft der letzte Schritt zur Aktivierung eines Katalysators, wodurch die notwendige Porosität und aktive Oberfläche geschaffen wird.

Letztendlich geht es bei der Beherrschung der Kalzinierung um präzise thermische Kontrolle, um ein Rohmaterial in ein raffiniertes, zweckbestimmtes Produkt umzuwandeln.

Zusammenfassungstabelle:

| Wesentlicher Mechanismus | Hauptziel | Häufiges Beispiel |

|---|---|---|

| Thermische Zersetzung | Chemische Bindungen aufbrechen, um eine Verbindung zu zersetzen. | Kalkstein (CaCO₃) zu Kalk (CaO) |

| Entfernung von Flüchtigem | Wasser oder Gase (z. B. CO₂) austreiben, um zu reinigen. | Dehydratisierung von Gips oder Erzen. |

| Phasenübergang | Die Kristallstruktur eines Materials für neue Eigenschaften ändern. | Aktivierung von Katalysatoren. |

Bereit, Ihren Kalzinierungsprozess zu perfektionieren? KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und -Ausrüstungen für die präzise Wärmebehandlung. Egal, ob Sie in der Zementherstellung, der Mineralienverarbeitung oder der Katalysatorentwicklung tätig sind, unsere Lösungen gewährleisten die exakte Temperaturkontrolle und Atmosphäre, die Sie für überlegene Ergebnisse benötigen. Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

Andere fragen auch

- Wie benutzt man einen Muffelofen im Labor? Eine Schritt-für-Schritt-Anleitung für sichere, präzise thermische Prozesse

- Was ist die Aufheizrate und wie beeinflusst sie eine Schmelzpunktmessung? Meistern Sie den Schlüssel zur präzisen thermischen Analyse

- Was sind die verschiedenen Arten von Laboröfen? Finden Sie die perfekte Lösung für Ihre Anwendung

- Was ist das Funktionsprinzip und der Verwendungszweck einer Muffelofen? Erreichen Sie präzise, kontaminationsfreie Erwärmung

- Welche Vorsichtsmaßnahmen sind bei einem Muffelofen zu beachten? Wesentliche Sicherheitsprotokolle für Ihr Labor