Im Kern ist die Herstellung von Graphen mittels chemischer Gasphasenabscheidung (CVD) ein Hochtemperatur-Beschichtungsverfahren. Dabei wird ein kohlenwasserstoffhaltiges Gas über ein erhitztes Metallsupstrat in einer Reaktionskammer geleitet, wodurch das Gas zersetzt wird und sich die resultierenden Kohlenstoffatome auf der Oberfläche des Metalls zu einer einzigen, durchgehenden atomaren Schicht aus Graphen anordnen.

Die chemische Gasphasenabscheidung ist im Grunde eine „Bottom-up“-Assemblierungstechnik. Sie nutzt hohe Hitze, um eine einfache Kohlenstoffquelle aufzuspalten, und eine katalytische Metalloberfläche, um diese freien Kohlenstoffatome so zu leiten, dass sie große, hochwertige Graphenfolien bilden. Dies macht sie zur einzig praktikablen Methode für die industrielle Fertigung.

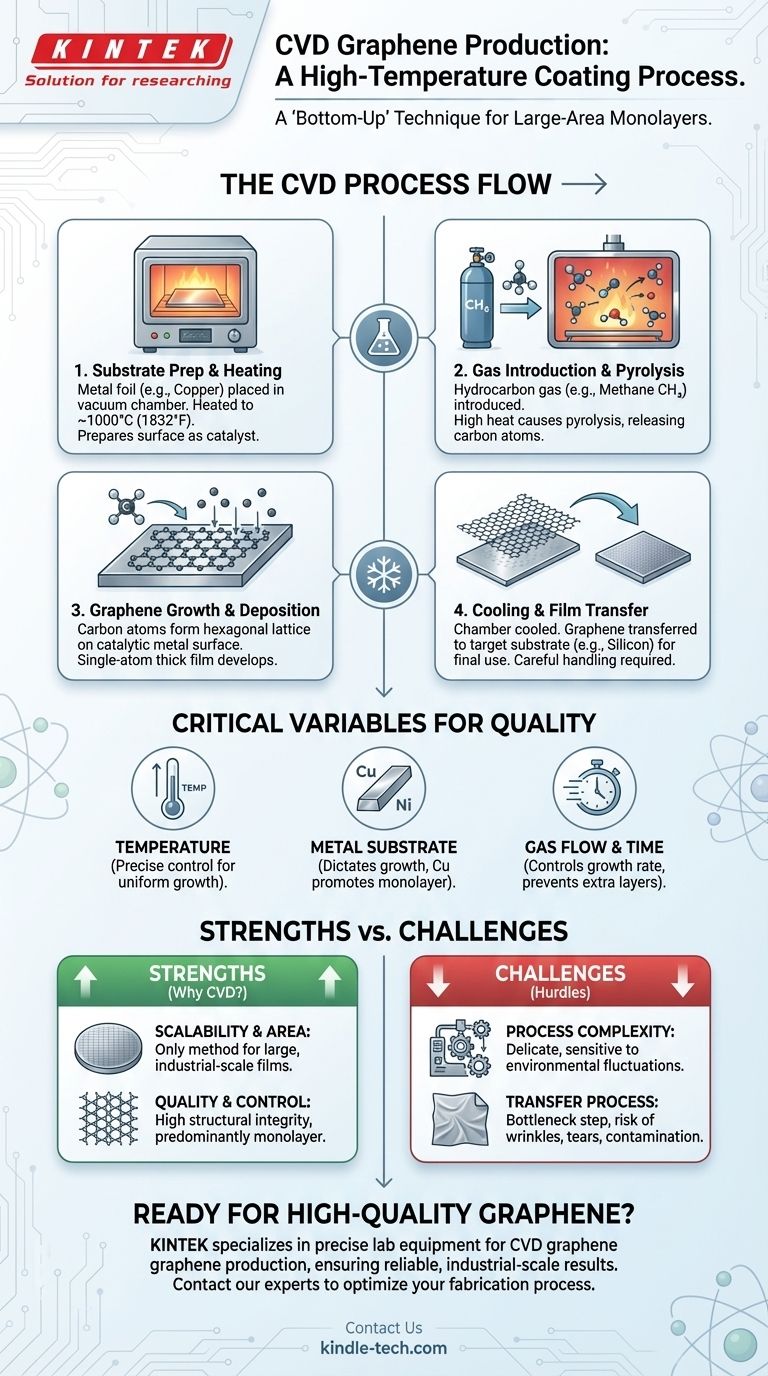

Den CVD-Prozess entschlüsseln

Die CVD-Methode kann als ein sorgfältig orchestrierter, mehrstufiger Vorgang verstanden werden, der ein einfaches Gas in ein hochstrukturiertes, zweidimensionales Material umwandelt. Jede Phase erfordert eine präzise Umweltkontrolle.

Schritt 1: Substratvorbereitung und Erhitzung

Der Prozess beginnt mit der Platzierung eines Metallsupstrats, typischerweise einer dünnen Folie aus Kupfer (Cu) oder Nickel (Ni), in einem Vakuumofen oder einer Reaktionskammer. Diese Kammer wird dann auf extrem hohe Temperaturen erhitzt, normalerweise um die 1000°C (1832°F). Diese intensive Hitze bereitet die Metalloberfläche darauf vor, als Katalysator zu fungieren.

Schritt 2: Gaszufuhr und Pyrolyse

Sobald das Substrat die Zieltemperatur erreicht hat, wird ein kohlenstoffhaltiges Vorläufergas in die Kammer eingeleitet. Methan (CH₄) ist eine übliche und effektive Wahl für diesen Vorläufer. Die hohe Temperatur führt dazu, dass die Gasmoleküle in einem Prozess namens Pyrolyse zerfallen und einzelne Kohlenstoffatome freigesetzt werden.

Schritt 3: Graphenwachstum und Abscheidung

Diese neu freigesetzten Kohlenstoffatome bewegen sich über die heiße Metalloberfläche. Das Metall fungiert als katalytisches Substrat und leitet die Kohlenstoffatome an, sich in der stabilen, hexagonalen Gitterstruktur anzuordnen, die für Graphen charakteristisch ist. Dieser Prozess wird fortgesetzt, bis eine durchgehende, nur ein Atom dicke Schicht das Substrat bedeckt.

Schritt 4: Abkühlung und Filmübertragung

Nach Abschluss des Wachstums wird die Kammer abgekühlt. Der Graphenfilm, der nun auf der Metallfolie liegt, befindet sich noch nicht in seiner endgültig verwendbaren Form. Er muss vorsichtig vom Wachstumssubstrat auf ein Zielsubstrat (wie Silizium oder PET) für die Verwendung in elektronischen Geräten oder anderen Anwendungen übertragen werden.

Schlüsselvariablen, die das Ergebnis bestimmen

Die Qualität, Dicke und Gleichmäßigkeit der endgültigen Graphenfolie sind kein Zufall. Sie sind das direkte Ergebnis der Manipulation mehrerer kritischer Parameter während des Wachstumsprozesses.

Die Rolle der Temperatur

Die Temperatur ist wohl die wichtigste Variable. Sie muss hoch genug sein, um das Kohlenwasserstoffgas effizient zu zersetzen, aber präzise gesteuert werden, um ein gleichmäßiges Wachstum zu gewährleisten. Abweichungen können zu Defekten oder zur Bildung mehrerer unerwünschter Graphenschichten führen.

Die Funktion des Metallsupstrats

Die Wahl des Metallsupstrats ist entscheidend, da sie den Wachstumsmechanismus bestimmt. Kupfer wird häufig verwendet, da es eine geringe Kohlenstofflöslichkeit aufweist, was die Bildung einer einschichtigen (monolayer) Graphenschicht auf natürliche Weise fördert.

Der Einfluss von Gasfluss und Zeit

Die Rate, mit der das Kohlenwasserstoffgas zugeführt wird, und die Gesamtdauer der Exposition beeinflussen das Endprodukt direkt. Diese Parameter werden sorgfältig abgestimmt, um die Wachstumsrate zu steuern und eine vollständige, gleichmäßige Abdeckung zu gewährleisten, ohne unerwünschte zusätzliche Schichten zu erzeugen.

Verständnis der Kompromisse

Obwohl CVD die führende Methode für die Graphenherstellung im großen Maßstab ist, ist es wichtig, ihre Stärken und inhärenten Herausforderungen zu verstehen.

Stärke: Skalierbarkeit und Fläche

CVD ist die einzige bewährte Methode, die in der Lage ist, großflächige Graphenfolien im industriellen Maßstab herzustellen. Dies macht sie unverzichtbar für Anwendungen in der Elektronik, bei transparenten Leitern und Sensoren, die gleichmäßige Folien in Wafergröße erfordern.

Stärke: Qualität und Kontrolle

Der Prozess ermöglicht ein hohes Maß an Kontrolle und ermöglicht die Synthese von qualitativ hochwertigem, überwiegend monolayer Graphen. Diese strukturelle Integrität ist entscheidend, um die außergewöhnlichen elektronischen Eigenschaften von Graphen nutzen zu können.

Herausforderung: Prozesskomplexität

Die Methode ist empfindlich und reagiert sehr empfindlich auf Schwankungen in Temperatur, Druck und Gasfluss. Die Erzielung konsistenter, qualitativ hochwertiger Ergebnisse erfordert hochentwickelte Ausrüstung und eine akribische Prozesskontrolle.

Herausforderung: Der Transferprozess

Ein erheblicher Engpass ist der Übertragungsschritt nach dem Wachstum. Die Bewegung der atomar dünnen Graphenschicht von der Metallfolie auf ein Zielsubstrat ist ein komplexes Verfahren, das leicht Falten, Risse und Kontaminationen verursachen kann, was die Leistung des Materials beeinträchtigen kann.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des CVD-Prozesses ermöglicht es Ihnen, die Methode auf Ihr spezifisches Ziel abzustimmen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großflächiger Folien für die Elektronik liegt: CVD ist der definitive Industriestandard, da es unübertroffen in der Lage ist, gleichmäßige, hochwertige Monolayer-Folien herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung von Bulk-Material-Verbundwerkstoffen oder Tinten liegt: Sie sollten alternative Methoden wie die Flüssigphasenexfoliation in Betracht ziehen, da die filmbasierte Natur von CVD nicht für die Herstellung von Pulvern oder Dispersionen geeignet ist.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Die Beherrschung der Kontrollvariablen von CVD ist von größter Bedeutung, um die elektronischen und physikalischen Eigenschaften von Graphen an spezifische experimentelle Anforderungen anzupassen.

Die Beherrschung der Prinzipien der chemischen Gasphasenabscheidung ist grundlegend, um das volle Potenzial von Graphen in einem sinnvollen Maßstab auszuschöpfen.

Zusammenfassungstabelle:

| CVD-Prozessschritt | Schlüsselaktion | Typische Parameter |

|---|---|---|

| 1. Substratvorb. & Erhitzung | Metallfolie (z. B. Cu) wird in einer Vakuumkammer erhitzt | ~1000°C (1832°F) |

| 2. Gaszufuhr & Pyrolyse | Kohlenwasserstoffgas (z. B. Methan) wird in die Kammer geleitet | Gas zersetzt sich (Pyrolyse) |

| 3. Graphenwachstum & Abscheidung | Kohlenstoffatome bilden ein hexagonales Gitter auf der katalytischen Metalloberfläche | Gesteuert durch Metallsupstrat |

| 4. Abkühlung & Filmübertragung | Graphen wird auf ein Zielsubstrat (z. B. Silizium) übertragen | Erfordert sorgfältige Handhabung, um Defekte zu vermeiden |

Bereit, hochwertiges Graphen in Ihre Forschung oder Produktentwicklung zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für die Synthese fortschrittlicher Materialien wie CVD-Graphen erforderlich sind. Unsere Expertise stellt sicher, dass Sie über die zuverlässigen Werkzeuge und die Unterstützung verfügen, um konsistente Ergebnisse im industriellen Maßstab zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren Graphenherstellungsprozess optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken