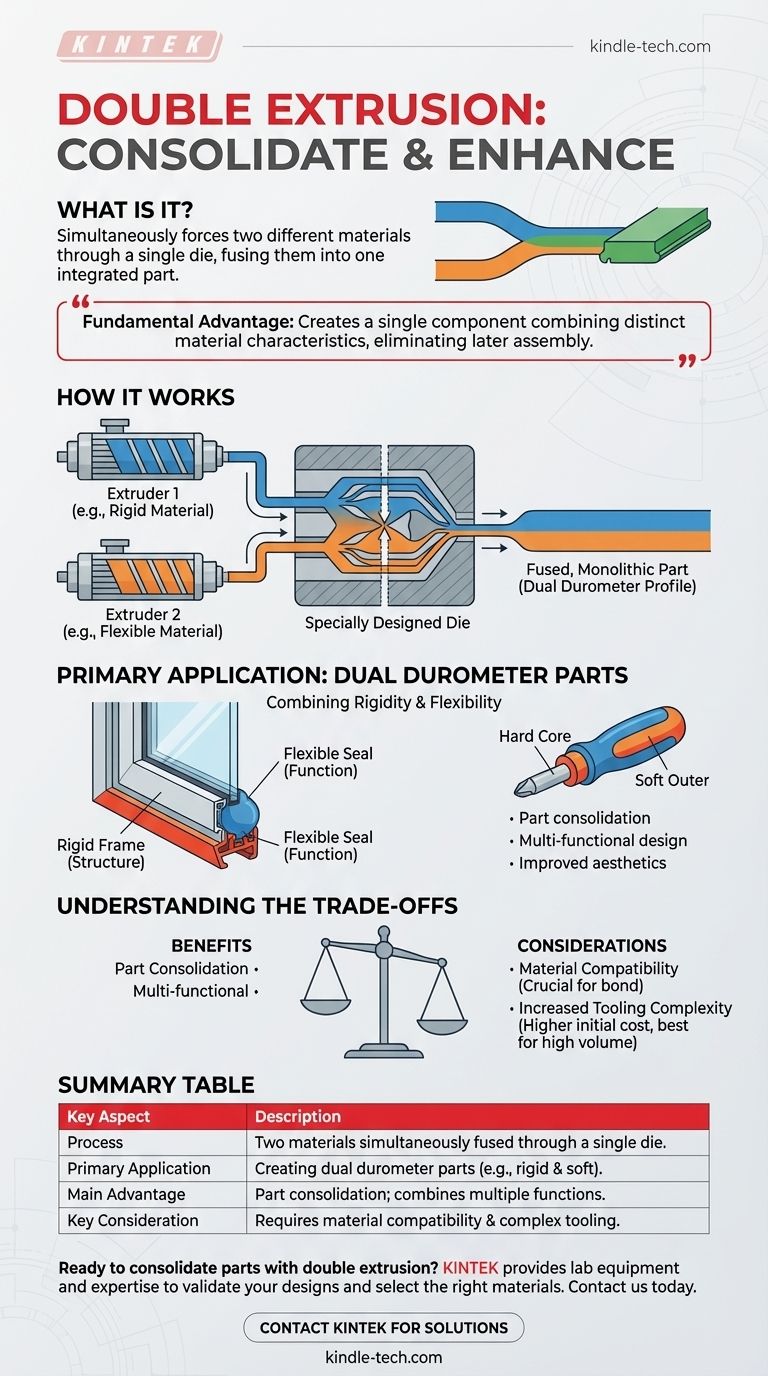

Im Wesentlichen ist die Doppel-Extrusion ein Fertigungsverfahren, bei dem zwei verschiedene Materialien gleichzeitig durch eine einzige Matrize gepresst werden. Diese Co-Extrusionstechnik verschmilzt die Materialien während der Formgebung und erzeugt ein einziges, integriertes Teil mit doppelten Eigenschaften.

Der grundlegende Vorteil der Doppel-Extrusion liegt in ihrer Fähigkeit, eine einzige Komponente zu schaffen, die unterschiedliche Materialeigenschaften kombiniert, wie z. B. einen starren Rahmen mit einer flexiblen Dichtung, wodurch die Notwendigkeit einer späteren Montage entfällt.

Wie die Doppel-Extrusion funktioniert

Die Doppel-Extrusion, oft auch als Dual-Durometer-Extrusion bezeichnet, ist ein hochentwickeltes Verfahren zur Herstellung von Verbundprofilen in einem einzigen kontinuierlichen Vorgang. Die Magie geschieht innerhalb der Werkzeuge, wo die beiden Materialströme zusammentreffen.

Das Kernkonzept: Co-Extrusion

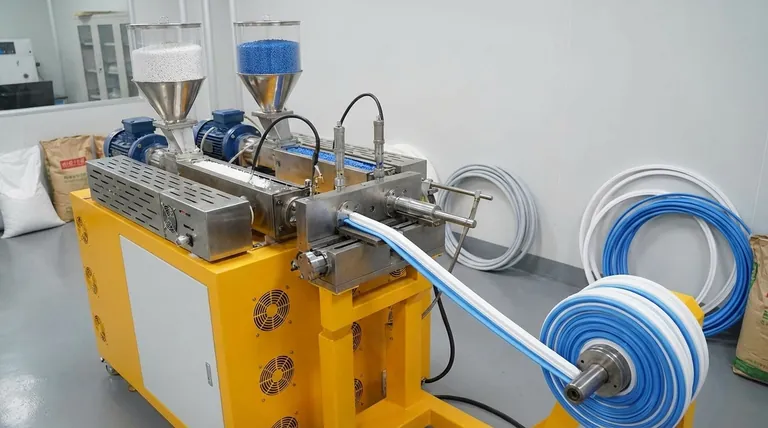

Das Verfahren verwendet zwei separate Extruder, die jeweils unterschiedliches Rohmaterial, typischerweise in Pelletform, zuführen. Diese Materialien werden in ihren jeweiligen Extruderzylindern erhitzt und plastifiziert.

Beide geschmolzenen Materialströme werden dann in eine einzige, speziell konstruierte Extrusionsmatrize geleitet.

Die Rolle der Matrize

Die Matrize ist das Herzstück des Prozesses. Sie verfügt über komplizierte Innenkanäle, die die beiden geschmolzenen Materialien kurz vor dem Austritt aus der Matrizenöffnung zu einem präzisen Konvergenzpunkt führen.

Während die Materialien unter enormem Druck und Hitze durch das endgültige Matrizenprofil gepresst werden, werden sie geformt und miteinander verschmolzen, wodurch eine molekulare oder mechanische Verbindung entsteht.

Das Ergebnis: Ein verschmolzenes, monolithisches Teil

Das Endprodukt tritt als ein einziges, durchgehendes Profil aus der Matrize aus. Es sind keine zwei separat verklebten oder befestigten Teile; es ist eine Komponente mit zwei nahtlos integrierten Materialien.

Die Haupteinsatzmöglichkeit: Teile mit dualer Durometerhärte

Der häufigste Grund für den Einsatz dieses Verfahrens ist die Herstellung von Teilen mit unterschiedlicher Härte, oder „Durometer“, um verschiedenen Funktionen zu dienen.

Kombination von Steifigkeit und Flexibilität

Hersteller nutzen die Doppel-Extrusion häufig, um ein starres, strukturelles Material mit einem weichen, biegsamen Material zu kombinieren.

Dies ermöglicht es einem einzigen Teil, ein starkes Rückgrat für die Montage oder Stabilität zu haben und gleichzeitig eine weiche Kante zur Abdichtung, Polsterung oder für einen rutschfesten Griff zu integrieren.

Häufige Beispiele aus der Praxis

Sie können diese Technologie in alltäglichen Produkten sehen. Häufige Beispiele sind Fenster- und Türdichtungen, bei denen eine starre Basis in einen Rahmen einrastet, während eine weiche Wulst komprimiert wird, um Luft und Wasser abzuhalten.

Weitere Beispiele sind Kabelisolierungen mit einer schützenden Außenschicht und Werkzeuggriffe, die einen harten Kern mit einer weichen, ergonomischen Außenfläche aufweisen.

Die Kompromisse verstehen

Obwohl die Doppel-Extrusion leistungsstark ist, ist sie keine universelle Lösung. Sie erfordert eine sorgfältige Planung und weist spezifische Einschränkungen auf, die während der Designphase berücksichtigt werden müssen.

Materialverträglichkeit ist entscheidend

Die beiden Materialien müssen chemisch kompatibel sein, um eine starke, dauerhafte Verbindung zu gewährleisten. Nicht alle Kunststoffe oder Gummiarten können erfolgreich miteinander verschmolzen werden.

Konstrukteure müssen Materialien auswählen, die ähnliche Schmelztemperaturen aufweisen und beim Abkühlen aneinander haften.

Erhöhte Werkzeugkomplexität

Die für die Doppel-Extrusion erforderliche Matrize ist in ihrer Konstruktion und Herstellung erheblich komplexer und teurer als eine Standardmatrize für ein einzelnes Material.

Diese höheren Anfangsinvestitionen bedeuten, dass das Verfahren am besten für Hochvolumenproduktionen geeignet ist, bei denen die Kosten auf viele Teile umgelegt werden können.

Ist die Doppel-Extrusion das Richtige für Ihr Projekt?

Die richtige Wahl hängt vollständig von den funktionalen Anforderungen Ihres Produkts und dem Produktionsvolumen ab.

- Wenn Ihr Hauptaugenmerk auf der Konsolidierung von Teilen liegt: Dieses Verfahren ist eine ausgezeichnete Wahl, um Montage- und Arbeitskosten sowie potenzielle Fehlerquellen zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf multifunktionalem Design liegt: Die Doppel-Extrusion ermöglicht es Ihnen, elegante, integrierte Komponenten zu entwickeln, die mehrere Zwecke erfüllen, wie z. B. sowohl Struktur als auch Abdichtung zu bieten.

- Wenn Ihr Hauptaugenmerk auf der Produktion geringer Stückzahlen liegt: Die hohen anfänglichen Werkzeugkosten können andere Methoden, wie das Umspritzen oder die mechanische Montage, wirtschaftlich sinnvoller machen.

Durch die Konstruktion mehrerer Eigenschaften in eine einzige Komponente bietet die Doppel-Extrusion eine leistungsstarke Möglichkeit, effizientere und effektivere Produkte zu schaffen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Verfahren | Zwei Materialien werden gleichzeitig durch eine einzige Matrize gepresst und miteinander verschmolzen. |

| Haupteinsatzgebiet | Herstellung von Teilen mit dualer Durometerhärte (z. B. ein starrer Rahmen mit einer weichen Dichtung). |

| Hauptvorteil | Teilekonsolidierung; kombiniert mehrere Funktionen in einer einzigen Komponente. |

| Wichtige Überlegung | Erfordert Materialverträglichkeit und beinhaltet komplexe, kostspielige Werkzeuge. |

Sind Sie bereit, Teile zu konsolidieren und die Funktionalität durch Doppel-Extrusion zu verbessern?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung der Laborgeräte und Verbrauchsmaterialien, die für die Entwicklung und Prüfung fortschrittlicher Fertigungsverfahren wie der Doppel-Extrusion erforderlich sind. Unsere Expertise kann Ihnen helfen, die richtigen Materialien auszuwählen und Ihre Designs für die Herstellung von Hochleistungs-Mehrkomponenten-Bauteilen zu validieren.

Kontaktieren Sie uns noch heute über das unten stehende Formular, um zu besprechen, wie die Lösungen von KINTEK Ihren F&E- und Produktionsablauf optimieren können. Lassen Sie uns gemeinsam ein effizienteres Produkt entwickeln!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Labor-Blasfolienextrusionsmaschine Dreischicht-Co-Extrusions-Folienblasmaschine

- Leistungsstarke Kunststoff-Zerkleinermaschine

- Doppelplatten-Heizpresse für Labor

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

Andere fragen auch

- Welche Rolle spielt die Hochgeschwindigkeits-Schmelzmischerausrüstung? Schlüssel zur Synthese von RPE/CSPE-Thermoplastischen Elastomeren

- Was ist der Unterschied zwischen Zweiwalzen- und Dreiwalzen-Walzwerken? Steigern Sie Ihre Metallwalzeffizienz

- Welche Maschine stellt Formteile her? Spritzgießmaschinen für die Massenproduktion

- Was leistet eine Zweiwalzenmühle? Master Polymer & Rubber Compounding

- Was ist die Funktion einer Mischwalze? Erreichen Sie perfekt gemischte Gummi- und Polymerverbundwerkstoffe

- Was sind die Nachteile von Einschneckenextrudern? Wesentliche Einschränkungen bei komplexen Materialien

- Was ist ein 4-Walzen-Walzwerk? Erzielen Sie überragende Präzision beim Metallwalzen

- Was ist der Herstellungsprozess des Gummiformpressens? Spritzguss, Formpressen oder Transferpressen?