Im Kern ist das Extrusionsblasformen ein Herstellungsverfahren, das hohle Kunststoffteile erzeugt, indem ein Schlauch aus geschmolzenem Kunststoff geformt und dieser dann mit Druckluft gegen die Innenseite einer Form aufgeblasen wird. Diese einfache und effiziente Technik ist verantwortlich für die Produktion unzähliger gängiger Artikel, von Flaschen und Krügen bis hin zu Automobilleitungen und Tanks.

Der Prozess verwandelt einen einfachen, extrudierten Schlauch aus geschmolzenem Kunststoff – einen sogenannten Parison – grundlegend in ein fertiges, hohles Produkt. Dies wird erreicht, indem der Parison in einer Form eingeschlossen und mit Luftdruck geformt wird, ähnlich wie beim Aufblasen eines Ballons.

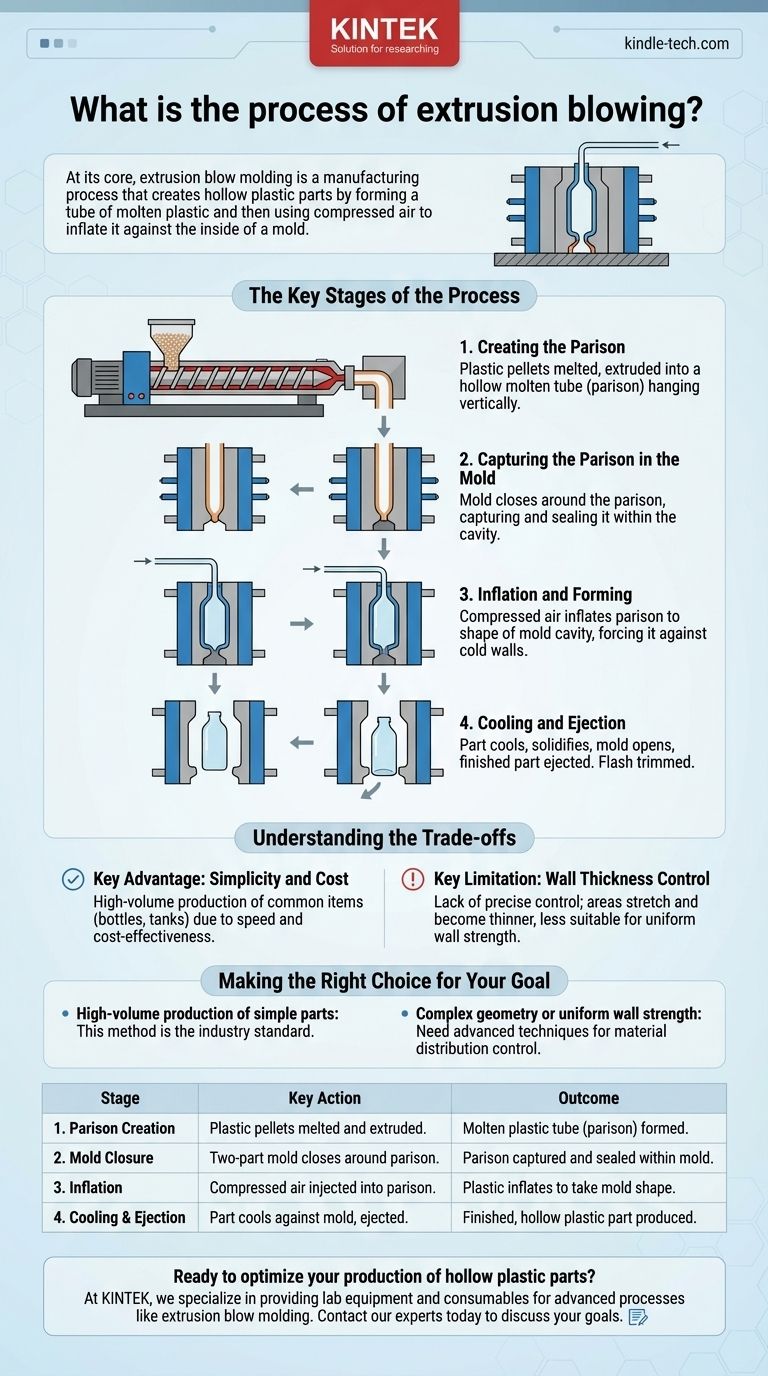

Die wichtigsten Phasen des Prozesses

Der gesamte Vorgang lässt sich in einige unterschiedliche, aufeinanderfolgende Phasen unterteilen. Jeder Schritt ist entscheidend, um rohes Kunststoffgranulat in ein langlebiges, hohles Teil zu verwandeln.

Schritt 1: Erstellung des Parisons

Der Prozess beginnt mit dem Extruder. Diese Maschine nimmt feste Kunststoffpellets auf, erhitzt sie, bis sie geschmolzen sind, und presst den flüssigen Kunststoff dann durch ein Formwerkzeug, das als Düse bezeichnet wird.

Dieser Vorgang bildet einen kontinuierlichen, hohlen Schlauch aus heißem Kunststoff, den Parison, der vertikal aus der Düse hängt.

Schritt 2: Einschließen des Parisons in die Form

Eine zweiteilige, wassergekühlte Form wird um den hängenden Parison positioniert. Die Form ist mit einem Hohlraum versehen, der den exakten Außenmaßen des gewünschten Endprodukts entspricht.

Sobald der Parison auf die richtige Länge extrudiert wurde, schließen sich die beiden Formhälften schnell um ihn. Dieser Vorgang klemmt den Boden des Parisons ab und schließt den Schlauch im Formhohlraum ein.

Schritt 3: Aufblasen und Formen

Nachdem die Form sicher geschlossen ist, wird Druckluft in die Oberseite des Parisons injiziert, oft durch einen Stift am Hals des Behälters.

Dieser Druckluftstoß bläst den weichen, geschmolzenen Kunststoffschlauch auf und drückt ihn nach außen, bis er fest an den kalten Innenwänden der Form anliegt. Der Kunststoff nimmt die präzise Form des Formhohlraums an.

Schritt 4: Abkühlen und Auswerfen

Der Kunststoff wird für kurze Zeit an der wassergekühlten Form gehalten. Der Kontakt mit der kalten Oberfläche verfestigt das Material schnell und fixiert es in seiner neuen Form.

Nachdem das Teil ausreichend abgekühlt ist, öffnet sich die Form, und das fertige, hohle Produkt wird ausgeworfen. Überschüssiger Kunststoff, bekannt als „Grat“, wird dann entfernt.

Die Kompromisse verstehen

Wie jedes Herstellungsverfahren hat auch das Extrusionsblasformen inhärente Stärken und Einschränkungen, die es für bestimmte Anwendungen geeignet machen.

Hauptvorteil: Einfachheit und Kosten

Der Hauptvorteil dieser Methode ist ihre relative Einfachheit und Wirtschaftlichkeit. Die Maschinen sind weniger komplex als bei anderen Blasformvarianten, was sie ideal für die Großserienproduktion gängiger Artikel wie Flaschen und Behälter macht.

Haupteinschränkung: Kontrolle der Wandstärke

Der Hauptkompromiss ist ein Mangel an präziser Kontrolle über die Wandstärke des Materials. Da sich der einfache Parisonschlauch dehnt, um eine komplexe Form zu füllen, werden einige Bereiche dünner als andere. Dies macht ihn weniger geeignet für Teile, die eine perfekt gleichmäßige Wandstärke erfordern.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Kernmechanismus hilft zu bestimmen, wann dieser Prozess am besten für ein Projekt geeignet ist.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion einfacher Hohlteile liegt: Diese Methode ist der Industriestandard für Artikel wie Milchkrüge, Shampooflaschen und Chemietanks aufgrund ihrer Geschwindigkeit und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen mit hochkomplexer Geometrie oder der Notwendigkeit einer gleichmäßigen Wandstärke liegt: Möglicherweise müssen Sie fortgeschrittenere Formtechniken erforschen, die eine größere Kontrolle über die Materialverteilung während der Aufblasphase bieten.

Letztendlich ist das Extrusionsblasformen eine grundlegende Technologie, die Einfachheit und Funktion gekonnt ausbalanciert, um die hohlen Kunststoffwaren zu schaffen, die wir täglich verwenden.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Ergebnis |

|---|---|---|

| 1. Parison-Erstellung | Kunststoffpellets werden geschmolzen und zu einem Hohlrohr extrudiert. | Ein geschmolzener Kunststoffschlauch (Parison) wird geformt. |

| 2. Formschluss | Eine zweiteilige Form schließt sich um den Parison. | Der Parison wird in der Form eingeschlossen und versiegelt. |

| 3. Aufblasen | Druckluft wird in den Parison injiziert. | Der Kunststoff bläst sich auf und nimmt die Form des Formhohlraums an. |

| 4. Abkühlen & Auswerfen | Das Teil kühlt an der wassergekühlten Form ab und wird ausgeworfen. | Ein fertiges, hohles Kunststoffteil wird hergestellt. |

Bereit, Ihre Produktion von hohlen Kunststoffteilen zu optimieren?

Bei KINTEK sind wir darauf spezialisiert, die Laborgeräte und Verbrauchsmaterialien bereitzustellen, die fortschrittliche Herstellungsprozesse wie das Extrusionsblasformen unterstützen. Ob Sie in Forschung und Entwicklung, Qualitätskontrolle oder Produktionssteigerung tätig sind, unsere Lösungen helfen Ihnen, höhere Effizienz und Konsistenz zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Labor- und Produktionsziele mit Präzisionsgeräten und fachkundiger Beratung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Blasfolienextrusionsmaschine Dreischicht-Co-Extrusions-Folienblasmaschine

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Kleine Spritzgießmaschine für Laboranwendungen

- Leistungsstarke Kunststoff-Zerkleinermaschine

- Doppelplatten-Heizpresse für Labor

Andere fragen auch

- Wie funktioniert die Extrusion Schritt für Schritt? Ein Leitfaden für den kontinuierlichen Herstellungsprozess

- Was ist der Prozess der Doppel-Extrusion? Integrierte Mehrkomponenten-Bauteile erstellen

- Was macht eine Blasfolienanlage? Kunststoffgranulat in vielseitige Folie verwandeln

- Was sind die Nachteile des Extrusionsverfahrens? Hohe Kosten und geometrische Grenzen erklärt

- Was kostet die Blasfolienextrusion? Von 20.000 $ bis zu High-End-Systemen