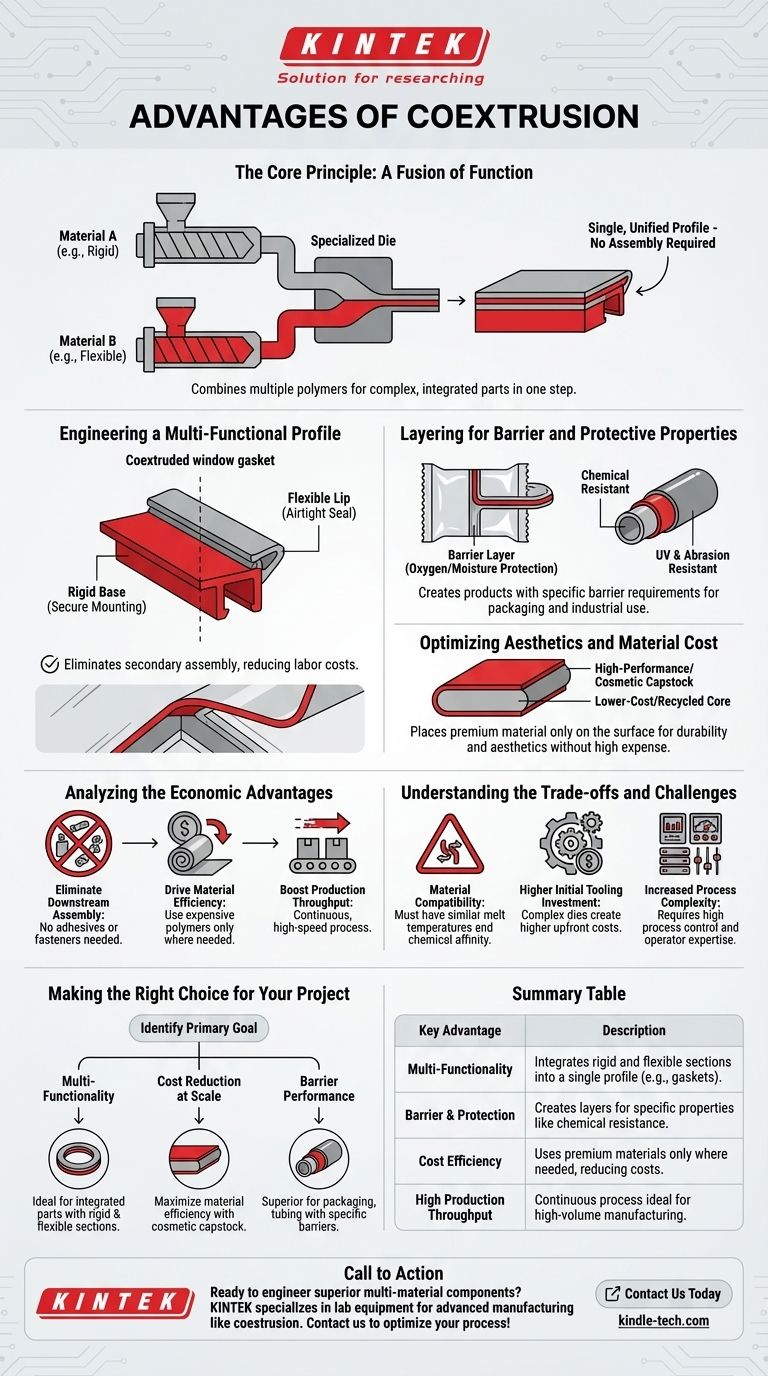

Der grundlegende Vorteil der Coextrusion ist ihre Fähigkeit, während des Herstellungsprozesses mehrere Polymere zu einem einzigen, einheitlichen Profil zu verbinden. Dies ermöglicht die Herstellung komplexer Teile, die die unterschiedlichen Eigenschaften verschiedener Materialien – wie Steifigkeit, Flexibilität oder Farbe – in einem effizienten Schritt nutzen und ein überlegenes und oft kostengünstigeres Produkt als mehrteilige Baugruppen ergeben.

Coextrusion geht über die einfache Fertigung hinaus; sie ist eine Designstrategie. Sie ermöglicht es Ihnen, eine einzelne Komponente mit maßgeschneiderten Eigenschaften in bestimmten Bereichen zu entwickeln und Leistungsmerkmale und wirtschaftliche Effizienzen zu erschließen, die mit der Ein-Material-Extrusion unmöglich sind.

Das Kernprinzip: Eine Funktionsfusion

Die Coextrusion funktioniert, indem mehrere geschmolzene Polymere aus separaten Extrudern in eine einzige, spezielle Düse geleitet werden. Innerhalb der Düse werden diese Materialströme kombiniert, um ein einziges, mehrschichtiges Profil zu bilden, bevor sie abkühlen und erstarren.

Entwicklung eines multifunktionalen Profils

Der häufigste Vorteil ist die Schaffung eines Teils mit sowohl starren als auch flexiblen Abschnitten. Ein klassisches Beispiel ist eine Fensterdichtung oder Türdichtung, bei der eine starre Basis einen sicheren Befestigungspunkt bietet, während eine weiche, flexible Lippe eine luft- oder wasserdichte Abdichtung schafft.

Dies eliminiert die Notwendigkeit, zwei separate Teile herzustellen und diese dann zusammenzubauen, was die Lieferkette drastisch vereinfacht und die Arbeitskosten senkt.

Schichtung für Barriere- und Schutzeigenschaften

Die Coextrusion ist entscheidend für die Herstellung von Produkten mit spezifischen Barriereanforderungen. Bei Lebensmittelverpackungen kann eine Schicht die strukturelle Integrität gewährleisten, während eine dünne Innenschicht als Sauerstoff- oder Feuchtigkeitsbarriere wirkt und die Haltbarkeit verlängert.

Ähnlich kann in industriellen Anwendungen wie Kraftstoffleitungen eine Innenschicht chemische Beständigkeit gegenüber dem Kraftstoff bieten, während eine Außenschicht Abrieb- und UV-Beständigkeit bietet.

Optimierung von Ästhetik und Materialkosten

Dieser Prozess ermöglicht es Ihnen, ein Hochleistungs- oder kosmetisch überlegenes Material nur dort zu platzieren, wo es benötigt wird: an der Oberfläche.

Eine gängige Strategie besteht darin, eine dünne, witterungsbeständige "Deckschicht" aus neuem, UV-stabilisiertem Polymer über einen dicken Kern aus kostengünstigerem oder recyceltem Material zu extrudieren. Dies liefert ein langlebiges, ästhetisch ansprechendes Finish, ohne die Kosten, das gesamte Teil aus Premiummaterial herzustellen.

Analyse der wirtschaftlichen Vorteile

Während die funktionalen Vorteile klar sind, ist der wirtschaftliche Aspekt der Coextrusion oft der entscheidende Faktor, insbesondere bei der Großserienproduktion.

Eliminierung der nachgelagerten Montage

Die bedeutendste Kosteneinsparung ergibt sich aus der Eliminierung sekundärer Montagevorgänge. Durch die Schaffung einer einzigen, integrierten Komponente entfällt die Notwendigkeit von Klebstoffen, mechanischen Befestigungselementen und der Arbeitskraft, die zum Verbinden mehrerer Teile erforderlich ist.

Steigerung der Materialeffizienz

Die Coextrusion ermöglicht eine präzise Materialplatzierung. Die Verwendung teurer Polymere nur für eine dünne funktionale oder ästhetische Schicht ermöglicht es, den Großteil des Produkts aus wirtschaftlicheren Materialien zu formen, wodurch die Materialkosten direkt gesenkt werden.

Steigerung des Produktionsdurchsatzes

Als kontinuierlicher Prozess kann die Coextrusion sehr hohe Produktionsraten erzielen. Im Vergleich zur Stop-and-Go-Natur des Spritzgusses oder den mehreren Schritten der Fertigung und Montage ist sie eine äußerst effiziente Methode zur Herstellung linearer Profile.

Verständnis der Kompromisse und Herausforderungen

Die Coextrusion ist eine leistungsstarke Technik, aber keine Universallösung. Das Verständnis ihrer Grenzen ist entscheidend für eine erfolgreiche Implementierung.

Die Herausforderung der Materialkompatibilität

Man kann nicht einfach beliebige Kunststoffe kombinieren. Damit eine starke, dauerhafte Verbindung entsteht, müssen die Polymere ähnliche Schmelztemperaturen und chemische Affinität aufweisen. Wenn sie inkompatibel sind, delaminieren sie, ein Versagen, das als schlechte Haftung bekannt ist. In einigen Fällen muss eine dritte, klebende "Haftschicht" zwischen ihnen coextrudiert werden, was die Komplexität erhöht.

Höhere anfängliche Werkzeuginvestition

Die für die Coextrusion erforderlichen Düsen sind deutlich komplexer und teurer in Design und Herstellung als die für die Ein-Material-Extrusion. Diese höheren Vorlaufkosten bedeuten, dass die Coextrusion im Allgemeinen besser für hohe Produktionsmengen geeignet ist, bei denen die Werkzeugkosten über viele Einheiten amortisiert werden können.

Erhöhte Prozesskomplexität

Das erfolgreiche gleichzeitige Management mehrerer Extruder, Schmelztemperaturen und Durchflussraten erfordert ein hohes Maß an Prozesskontrolle und Fachwissen des Bedienpersonals. Die Aufrechterhaltung einer gleichbleibenden Qualität und Maßgenauigkeit ist anspruchsvoller als bei einem Standardextrusionsprozess.

Die richtige Wahl für Ihr Projekt treffen

Um festzustellen, ob die Coextrusion der richtige Ansatz ist, bewerten Sie das Hauptziel Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf Multifunktionalität liegt: Die Coextrusion ist die ideale Wahl für die Herstellung integrierter Teile mit sowohl starren als auch flexiblen Abschnitten, wie Dichtungen, Scharniere oder Stoßfänger.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung in großem Maßstab liegt: Verwenden Sie die Coextrusion, um einen kostengünstigen oder recycelten Kern mit einer dünnen kosmetischen oder schützenden Schicht zu versehen und so die Materialeffizienz zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Barriereleistung liegt: Dieser Prozess ist die überlegene Methode zur Herstellung von Mehrschichtverpackungen, Schläuchen oder Rohren, die spezifische Gas-, Chemie- oder Feuchtigkeitsbarrieren erfordern.

Indem Sie ihre Prinzipien und Kompromisse verstehen, können Sie die Coextrusion nutzen, um innovative, hochleistungsfähige Produkte zu entwickeln, die komplexe Designherausforderungen effizient lösen.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Multifunktionalität | Integriert starre und flexible Abschnitte in ein einziges Profil (z.B. Dichtungen, Abdichtungen). |

| Barriere & Schutz | Erzeugt Schichten für spezifische Eigenschaften wie chemische Beständigkeit oder UV-Schutz. |

| Kosteneffizienz | Verwendet Premiummaterialien nur dort, wo sie benötigt werden, wodurch Material- und Montagekosten gesenkt werden. |

| Hoher Produktionsdurchsatz | Kontinuierlicher Prozess, ideal für die Großserienfertigung linearer Profile. |

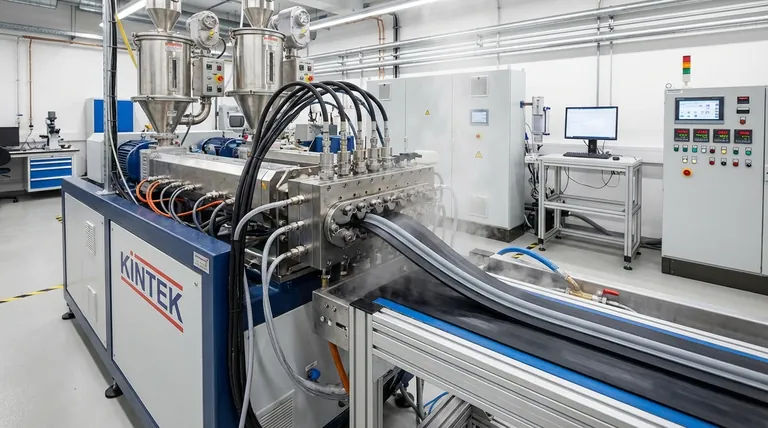

Bereit, überlegene Multimaterialkomponenten zu entwickeln?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für fortschrittliche Fertigungsverfahren wie die Coextrusion. Lassen Sie sich von unseren Experten bei der Optimierung der Materialauswahl, Prozesskontrolle und Produktleistung unterstützen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Innovations- und Effizienzziele Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Zweiwellen-Extruder-Kunststoffgranuliermaschine

- Labor-Blasfolienextrusionsmaschine Dreischicht-Co-Extrusions-Folienblasmaschine

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Automatische Vakuum-Heißpresse mit Touchscreen

Andere fragen auch

- Welche Rolle spielt die Hochgeschwindigkeits-Schmelzmischerausrüstung? Schlüssel zur Synthese von RPE/CSPE-Thermoplastischen Elastomeren

- Wie funktioniert die Extrusion Schritt für Schritt? Ein Leitfaden für den kontinuierlichen Herstellungsprozess

- Was ist der Unterschied zwischen Extrusion und Co-Extrusion? Mehrschichtige Teile konstruieren

- Was ist die Funktion eines Edelstahl-Hochdruckreaktors bei der Synthese von PMMA/hBN? Präzise Polymerkontrolle erreichen

- Welche Maschine wird zur Herstellung von Pellets verwendet? Der komplette Leitfaden zu Pelletpressen und Produktionssystemen