Genauer gesagt ist die Niederdruck-CVD (LPCVD) von Siliziumnitrid ein Prozess, bei dem ein Silizium-haltiges Gas und ein Stickstoff-haltiges Gas bei hohen Temperaturen und niedrigem Druck in einer Kammer reagieren. Diese kontrollierte chemische Reaktion bildet eine feste, hochgleichmäßige dünne Schicht aus Siliziumnitrid (Si₃N₄) direkt auf einem Substrat, wie einem Siliziumwafer. Es ist eine Eckpfeilertechnik in der Mikrofabrikation zur Herstellung robuster Isolier- und Schutzschichten.

Das zentrale Prinzip der LPCVD besteht darin, hohe Temperaturen zu nutzen, um eine chemische Oberflächenreaktion anzutreiben, und niedrigen Druck anzuwenden, um sicherzustellen, dass sich die Reaktantengase gleichmäßig verteilen. Diese Kombination erzeugt außergewöhnlich gleichmäßige und reine Siliziumnitridfilme, die sich komplexen Oberflächen-Topologien anpassen können, sie kann jedoch nicht auf temperaturempfindlichen Materialien verwendet werden.

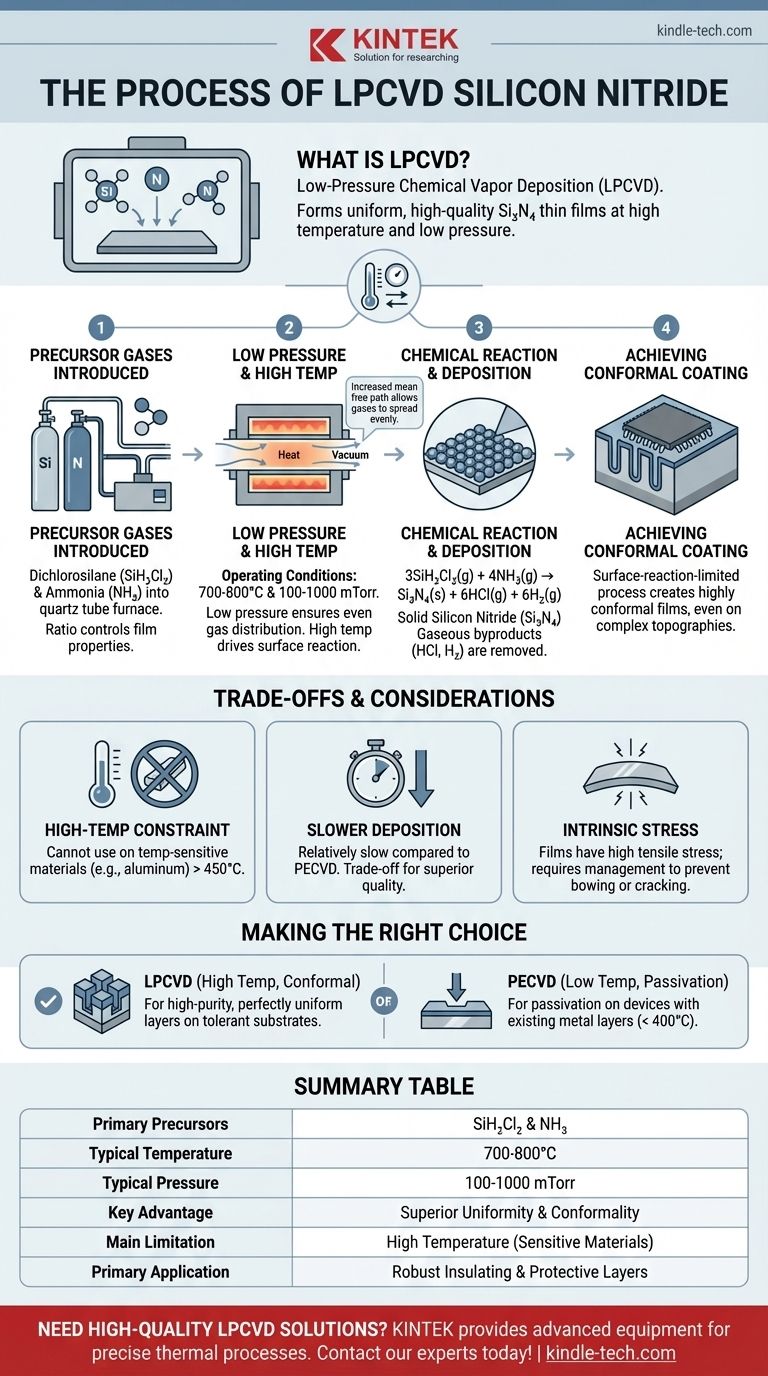

Der grundlegende LPCVD-Prozess

Die LPCVD für Siliziumnitrid ist keine einzelne Aktion, sondern eine Abfolge sorgfältig kontrollierter Schritte. Die Qualität der Endschicht hängt von der präzisen Steuerung jeder Phase dieses thermischen und chemischen Prozesses ab.

Die Einführung der Vorläufergase

Der Prozess beginnt mit der Einführung von zwei primären Vorläufergasen in einen Hochtemperatur-Quarzrohr-Ofen.

Die gebräuchlichsten Vorläufer sind Dichlorsilan (SiH₂Cl₂) als Siliziumquelle und Ammoniak (NH₃) als Stickstoffquelle. Ihr Verhältnis wird sorgfältig gesteuert, um die Eigenschaften der Endschicht zu bestimmen.

Die Rolle von niedrigem Druck und hoher Temperatur

Die definierenden Merkmale des Prozesses sind seine Betriebsbedingungen. Der Ofen wird bei einem niedrigen Druck (typischerweise 100-1000 mTorr) und einer hohen Temperatur (typischerweise 700-800°C) gehalten.

Niedriger Druck erhöht die mittlere freie Weglänge der Gasmoleküle, wodurch sie weiter reisen können, ohne zusammenzustoßen. Dies stellt sicher, dass sich die Vorläufergase vor der Reaktion gleichmäßig in der gesamten Kammer und über alle Substratoberflächen verteilen.

Hohe Temperatur liefert die thermische Energie, die erforderlich ist, um die chemische Reaktion auf der Substratoberfläche einzuleiten.

Die chemische Reaktion auf dem Substrat

Sobald die Vorläufergase das erhitzte Substrat erreichen, besitzen sie genügend Energie, um zu reagieren und zu zersetzen, wobei sich ein fester Film bildet. Die vereinfachte Gesamt-Chemische Reaktion lautet:

3SiH₂Cl₂(g) + 4NH₃(g) → Si₃N₄(s) + 6HCl(g) + 6H₂(g)

Das feste Siliziumnitrid (Si₃N₄) scheidet sich auf der Substratoberfläche ab, während die gasförmigen Nebenprodukte Chlorwasserstoff (HCl) und Wasserstoff (H₂) durch das Vakuumsystem aus der Kammer entfernt werden.

Erreichen einer konformen Beschichtung

Da die Reaktion hauptsächlich durch die hohe Oberflächentemperatur angetrieben wird und nicht dadurch begrenzt wird, wie schnell das Gas ankommt, wird sie als oberflächenreaktionslimitierter Prozess bezeichnet.

Dies ist der Schlüssel zum bedeutendsten Vorteil der LPCVD: der Erzeugung hochgradig konformer Schichten. Die Schicht scheidet sich mit einer gleichmäßigen Rate auf allen Oberflächen ab, einschließlich vertikaler Seitenwände und tiefer Gräben, was für die Herstellung komplexer, dreidimensionaler mikroelektronischer Bauelemente von entscheidender Bedeutung ist.

Die Abwägungen verstehen

Obwohl der LPCVD-Prozess leistungsstark ist, beinhaltet er kritische Kompromisse, die bestimmen, wo er in einem Fertigungsablauf eingesetzt werden kann und wo nicht.

Die Hochtemperaturbeschränkung

Die bedeutendste Einschränkung von LPCVD-Siliziumnitrid ist seine hohe Abscheidungstemperatur.

Temperaturen über 450°C können bestimmte Materialien schmelzen oder beschädigen, insbesondere Aluminium, das häufig für elektrische Verbindungen verwendet wird. Das bedeutet, dass LPCVD-Siliziumnitrid nicht abgeschieden werden kann, nachdem solche Metalle auf dem Wafer platziert wurden.

Langsamere Abscheidungsraten

Im Vergleich zu alternativen Methoden wie der Plasma-unterstützten CVD (PECVD) ist die Abscheidungsrate für LPCVD relativ langsam. Dies ist ein direkter Kompromiss für die Erzielung überlegener Schichtqualität und Gleichmäßigkeit.

Intrinsische Schichtspannung

LPCVD-Siliziumnitridfilme bilden sich von Natur aus mit hoher Zugspannung. Wenn diese nicht ordnungsgemäß durch Anpassung der Abscheidungsparameter gesteuert wird, kann diese Spannung dazu führen, dass sich der Wafer wölbt oder sogar zur Delamination und Rissbildung der Schicht führt, was die Integrität des Bauelements beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode erfordert ein klares Verständnis Ihrer Bauelementanforderungen, insbesondere des thermischen Budgets und des Bedarfs an Konformität.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine hochreine, perfekt gleichmäßige Isolierschicht auf einem temperaturbeständigen Substrat zu erstellen: LPCVD ist aufgrund seiner überlegenen Konformität und Schichtqualität die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer Passivierungsschicht auf einem Bauelement mit vorhandenen Metallschichten liegt: Plasma-unterstützte CVD (PECVD) ist die notwendige Alternative, da sie bei viel niedrigeren Temperaturen (typischerweise < 400°C) arbeitet und die empfindlichen Komponenten schützt.

Letztendlich ist das Verständnis des Zusammenspiels von Temperatur, Druck und Schichteigenschaften der Schlüssel zur Nutzung der richtigen Abscheidungstechnik für Ihre spezifische Anwendung.

Zusammenfassungstabelle:

| LPCVD-Siliziumnitrid-Prozess | Wichtige Details |

|---|---|

| Primäre Vorläufer | Dichlorsilan (SiH₂Cl₂) & Ammoniak (NH₃) |

| Typische Temperatur | 700-800°C |

| Typischer Druck | 100-1000 mTorr |

| Hauptvorteil | Überlegene Gleichmäßigkeit & Konformität auf komplexen Oberflächen |

| Haupteinschränkung | Hohe Temperatur schränkt die Verwendung auf empfindlichen Materialien ein |

| Hauptanwendung | Robuste Isolier- & Schutzschichten in der Mikroelektronik |

Benötigen Sie eine hochwertige, gleichmäßige Siliziumnitrid-Schicht für Ihren Mikrofabrikationsprozess?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für präzise thermische Prozesse wie LPCVD. Unsere Expertise stellt sicher, dass Sie die konformen Beschichtungen und die überlegene Schichtqualität erzielen, die Ihre Forschung und Entwicklung oder Produktion erfordern.

Lassen Sie uns Ihre spezifischen Anwendungsanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihre Laborbedürfnisse zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung