Im Kern ist die metallorganische chemische Gasphasenabscheidung (MOCVD) ein hochkontrollierter Prozess zur Herstellung ultrareiner, kristalliner Dünnschichten. Dabei werden spezifische flüchtige metallorganische Präkursor-Gase in eine Reaktionskammer geleitet, wo sie auf einem beheizten Substrat zersetzt werden und chemisch reagieren, um Schicht für Schicht ein festes Material zu bilden. Diese Methode bietet eine außergewöhnliche Kontrolle über Dicke, Zusammensetzung und Kristallstruktur.

Das zentrale Prinzip von MOCVD besteht nicht nur darin, eine Oberfläche zu beschichten, sondern vielmehr ein neues kristallines Material atomar Schicht für Schicht aufzubauen. Dies wird durch sorgfältig entwickelte Präkursor-Moleküle erreicht, die bei einer bestimmten Temperatur kontrolliert zerfallen und ihre Metallatome mit extremer Präzision auf einem Substrat ablagern.

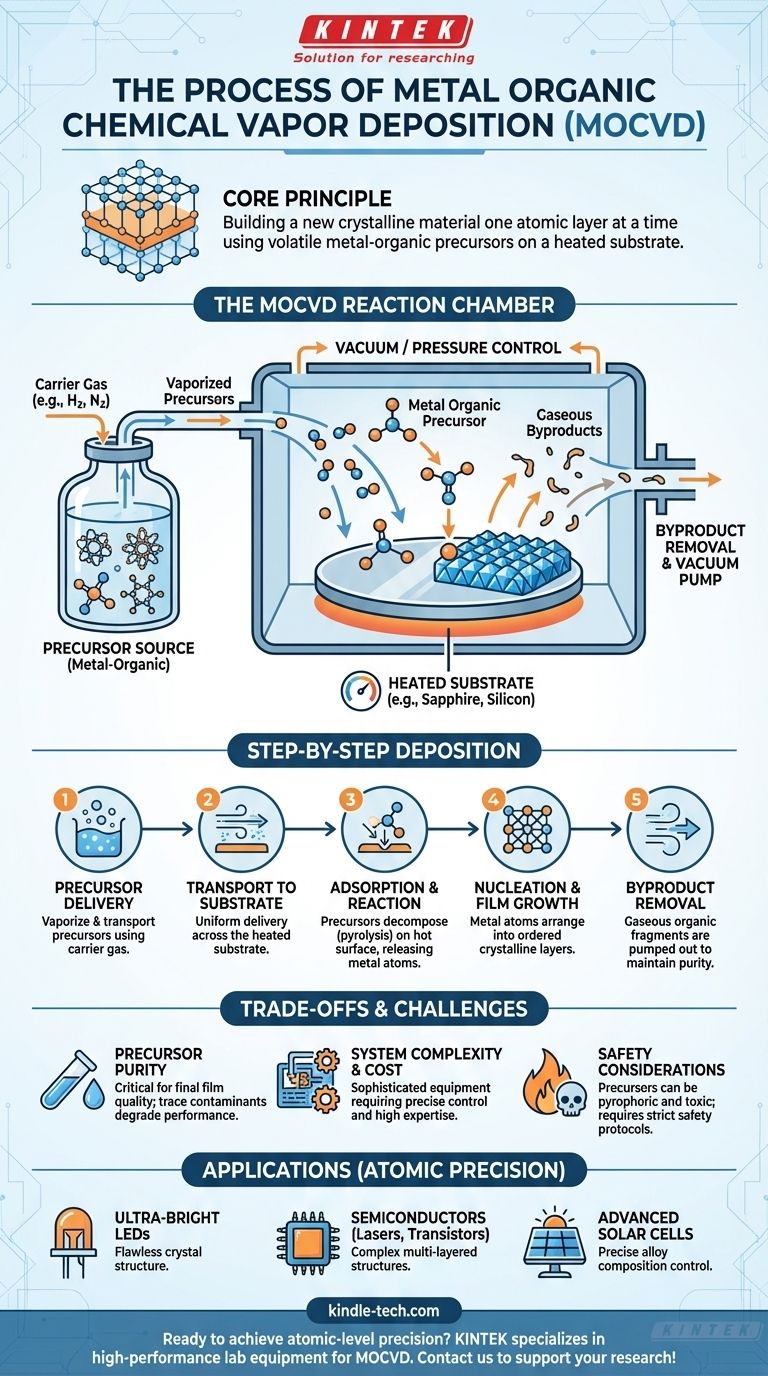

Die Schlüsselkomponenten des MOCVD-Prozesses

Um den MOCVD-Prozess zu verstehen, müssen Sie zunächst seine drei Hauptkomponenten verstehen: die Präkursoren, das Substrat und die Reaktionskammer. Jede spielt eine entscheidende Rolle für die endgültige Qualität der Schicht.

Was macht einen „metallorganischen“ Präkursor besonders?

Ein metallorganischer Präkursor ist ein komplexes Molekül, bei dem ein zentrales Metallatom an organische Moleküle (Liganden) gebunden ist. Diese Präkursoren sind so konstruiert, dass sie sehr spezifische Eigenschaften haben.

Sie müssen flüchtig sein, d.h. sie können leicht in ein Gas umgewandelt und in die Reaktionskammer transportiert werden. Entscheidend ist auch, dass sie so konzipiert sind, dass sie bei einer präzisen Temperatur sauber zerfallen, das gewünschte Metallatom auf der Substratoberfläche freisetzen, während die organischen Komponenten zu leicht entfernbaren Abfallnebenprodukten werden.

Das Substrat: Eine Vorlage für das Wachstum

Das Substrat ist keine passive Komponente; es ist die Grundlage, auf der das neue Material aufgebaut wird. Es ist typischerweise eine kristalline Scheibe (wie Saphir oder Silizium), die auf eine präzise Temperatur erhitzt wird.

Diese Wärme liefert die thermische Energie, die zum Brechen der chemischen Bindungen in den Präkursor-Molekülen erforderlich ist. Die eigene Kristallstruktur des Substrats dient als Vorlage, die die abgelagerten Atome dazu anleitet, sich in einem geordneten, kristallinen Film anzuordnen, ein Prozess, der als epitaktisches Wachstum bekannt ist.

Die Reaktionskammer: Eine kontrollierte Umgebung

Der gesamte Prozess findet in einer Reaktionskammer unter einem kontrollierten Vakuum oder spezifischem Druck statt. Diese Umgebung ist aus zwei Gründen entscheidend.

Erstens gewährleistet sie die Reinheit, indem sie unerwünschte Moleküle entfernt, die den Film verunreinigen könnten. Zweitens ermöglicht sie eine präzise Kontrolle des Flusses von Präkursor- und Trägergasen, was den Wachstumsrate und die Zusammensetzung des Endmaterials direkt beeinflusst.

Eine Schritt-für-Schritt-Analyse der Abscheidung

Der MOCVD-Prozess lässt sich in eine Reihe von unterschiedlichen, aufeinanderfolgenden Schritten unterteilen, die gasförmige Chemikalien in einen festen, hochleistungsfähigen Film umwandeln.

Schritt 1: Präkursor-Zufuhr

Die metallorganischen Präkursoren, die oft bei Raumtemperatur flüssig oder fest sind, werden verdampft. Ein Trägergas (wie Wasserstoff oder Stickstoff) wird durch die Präkursoren geblasen oder über sie geleitet, nimmt sie auf und transportiert sie in gasförmiger Form in die Reaktionskammer.

Schritt 2: Transport zum Substrat

In der Kammer bewegt sich ein sorgfältig gesteuerter Gasstrom über das beheizte Substrat. Die Physik dieses Gasstroms ist entscheidend, um sicherzustellen, dass die Präkursor-Moleküle gleichmäßig über die gesamte Oberfläche des Substrats verteilt werden.

Schritt 3: Adsorption und Oberflächenreaktion

Wenn die Präkursor-Moleküle auf das heiße Substrat treffen, "adsorbieren" oder haften sie an der Oberfläche. Die thermische Energie des Substrats bewirkt, dass sie sich zersetzen (Pyrolyse). Die Bindungen, die das Metallatom an seine organischen Liganden halten, brechen auf.

Schritt 4: Keimbildung und Filmwachstum

Die freigesetzten Metallatome sind nun auf der Substratoberfläche beweglich. Sie diffundieren über die Oberfläche, bis sie eine energetisch günstige Stelle finden, die oft durch die zugrunde liegende Kristallstruktur des Substrats bestimmt wird. Hier verbinden sie sich miteinander und bilden die erste atomare Schicht des neuen kristallinen Films. Dieser Prozess wiederholt sich und baut den Film Schicht für Schicht auf.

Schritt 5: Desorption und Entfernung von Nebenprodukten

Die übrig gebliebenen organischen Fragmente der zersetzten Präkursoren sind nun gasförmige Abfallprodukte. Diese Nebenprodukte sowie alle nicht umgesetzten Präkursoren desorbieren von der Oberfläche und werden vom Trägergas abtransportiert und schließlich aus der Kammer gepumpt.

Verständnis der Kompromisse und Herausforderungen

Obwohl unglaublich leistungsfähig, ist MOCVD eine komplexe und anspruchsvolle Technik mit erheblichen Kompromissen, die berücksichtigt werden müssen.

Die Herausforderung der Präkursor-Reinheit

Die Qualität des endgültigen kristallinen Films hängt direkt von der Reinheit der Präkursor-Chemikalien ab. Selbst Spuren von Verunreinigungen können die Kristallstruktur stören und die Leistung des Materials beeinträchtigen. Die Beschaffung und Handhabung dieser ultrareinen Chemikalien ist eine große Kosten- und Logistikherausforderung.

Systemkomplexität und Kosten

MOCVD-Reaktoren sind hochentwickelte und teure Geräte. Sie erfordern eine präzise Kontrolle von Temperatur, Druck und Gasfluss, alles in einer Hochvakuumumgebung. Der Betrieb und die Wartung dieser Systeme erfordern erhebliches Fachwissen und Investitionen.

Kritische Sicherheitsaspekte

Viele der in MOCVD verwendeten metallorganischen Präkursoren sind pyrophor (entzünden sich spontan an der Luft) und hochgiftig. Dies erfordert strenge und komplexe Sicherheitsprotokolle für Lagerung, Handhabung und Entsorgung, was eine weitere Ebene der betrieblichen Komplexität hinzufügt.

Anwendung von MOCVD für Ihr Ziel

Die Entscheidung, MOCVD zu verwenden, wird ausschließlich durch den Bedarf an kristalliner Qualität und Zusammensetzungskontrolle bestimmt, die andere Methoden nicht bieten können.

- Wenn Ihr Hauptaugenmerk auf atomarer Präzision liegt: MOCVD ist der Industriestandard für die Herstellung komplexer, mehrschichtiger Halbleiterstrukturen für Geräte wie Hochleistungslaser und Transistoren.

- Wenn Ihr Hauptaugenmerk auf hochwertigem kristallinem Wachstum liegt: MOCVD ist unerlässlich für die Herstellung von Materialien, bei denen eine makellose Kristallstruktur für die Leistung von größter Bedeutung ist, wie z.B. bei der Herstellung von ultrahellen LEDs.

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungskontrolle liegt: MOCVD ermöglicht das präzise Mischen verschiedener Präkursoren, um spezifische Legierungszusammensetzungen zu erzeugen, was die Produktion fortschrittlicher Solarzellen und anderer optoelektronischer Geräte ermöglicht.

Letztendlich ist MOCVD der grundlegende Prozess, der einen Großteil der modernen Hochtechnologie ermöglicht, indem er uns die Fähigkeit gibt, Materialien auf atomarer Ebene zu konstruieren.

Zusammenfassungstabelle:

| MOCVD-Prozessstufe | Schlüsselaktion | Zweck |

|---|---|---|

| Präkursor-Zufuhr | Verdampfung metallorganischer Verbindungen | Erzeugung gasförmiger Reaktanten für den Transport |

| Transport zum Substrat | Gasfluss über beheiztes Substrat | Gewährleistung einer gleichmäßigen Präkursorverteilung |

| Adsorption & Reaktion | Präkursoren zersetzen sich auf heißer Oberfläche | Freisetzung von Metallatomen zur Abscheidung |

| Keimbildung & Wachstum | Atome bilden kristalline Schichten | Aufbau von Material mit präziser Struktur |

| Entfernung von Nebenprodukten | Abpumpen organischer Fragmente | Aufrechterhaltung der Reinheit und Prozesskontrolle |

Bereit, atomare Präzision in Ihrem Labor zu erreichen? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für fortschrittliche Abscheidungsprozesse wie MOCVD. Unsere Lösungen helfen Laboren, überlegene LEDs, Halbleiterbauelemente und optoelektronische Materialien mit außergewöhnlicher kristalliner Qualität und Zusammensetzungskontrolle herzustellen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Dünnschichtforschung und Produktionsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren