In der Fertigung „formt man keine Form“; vielmehr verwendet man eine Form, um ein Material zu gestalten. Der Prozess, nach dem Sie wahrscheinlich fragen, ist das Blasformen, eine gängige Methode zur Herstellung hohler Kunststoffgegenstände. Dabei wird Kunststoff zu einer röhrenförmigen Gestalt, dem sogenannten Vorformling (Parison), geschmolzen, dieser in einer speziellen Form eingespannt und dann mit Druckluft aufgeblasen, bis er die Form der Form annimmt.

Das Kernkonzept des Blasformens ist einfach und doch wirkungsvoll: Es nutzt Luftdruck, um eine heiße, weiche Kunststoffröhre gegen die Innenseite einer Kavität zu formen, ähnlich wie beim Aufblasen eines Luftballons in einer Flasche. Dies macht es zu einer außerordentlich effizienten Methode für die Herstellung von Hohlkörpern wie Flaschen und Behältern.

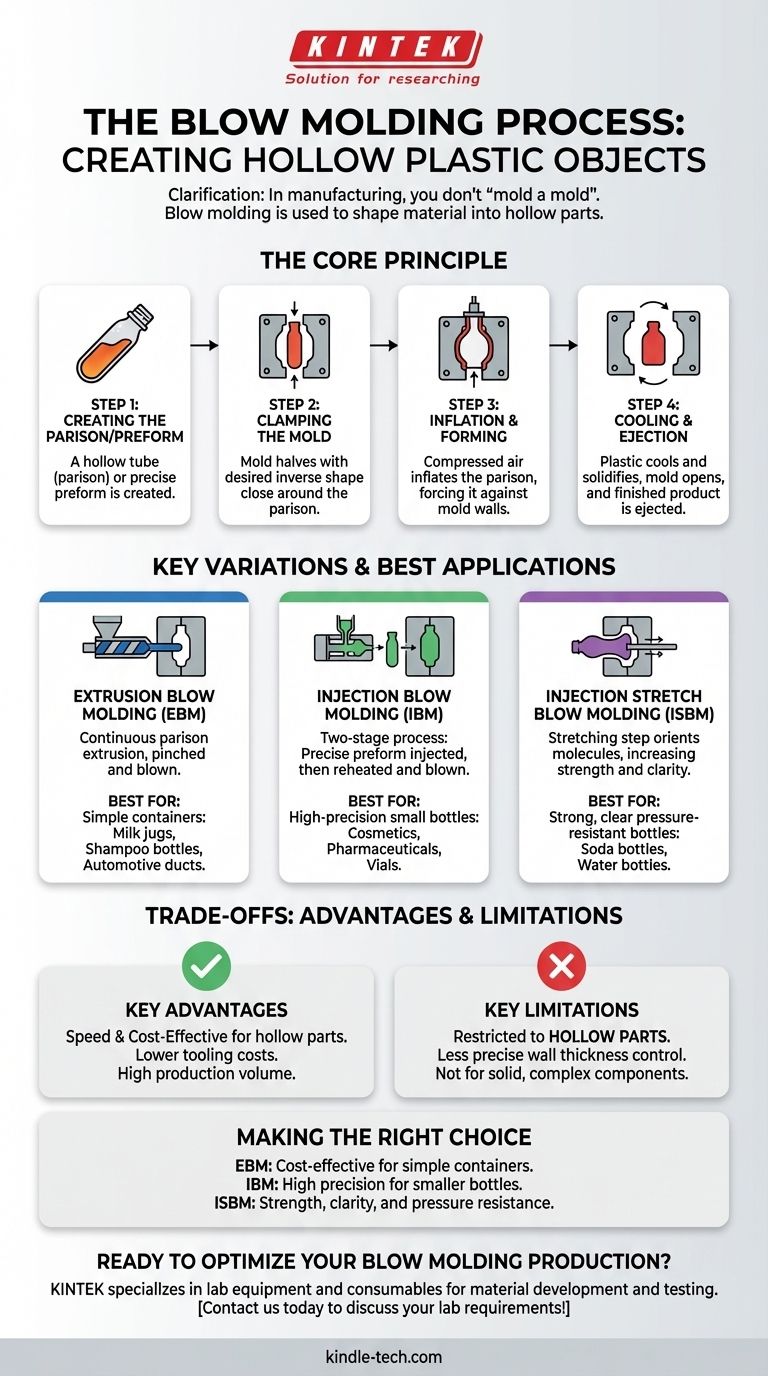

Das Grundprinzip des Blasformens

Das Blasformen ist ein mehrstufiger Prozess, aber die grundlegende Physik bleibt über seine Variationen hinweg konstant. Das Ziel ist immer, eine einfache Kunststoffröhre in ein fertiges, hohles Produkt umzuwandeln.

Schritt 1: Erstellung des Blasformstrangs oder Vorformlings

Der Prozess beginnt mit einem Blasformstrang (Parison), einer hohlen Röhre aus geschmolzenem Kunststoff. Bei einigen Verfahren wird dieser als präziser geformter Vorformling (Preform) erzeugt, der bereits fertige Merkmale wie Gewinde für einen Flaschenverschluss aufweist.

Schritt 2: Schließen der Form

Als Nächstes schließen sich die beiden Hälften einer Metallform um den Blasformstrang. Die Form enthält eine Kavität, die die exakte Umkehrform des gewünschten Endprodukts darstellt.

Schritt 3: Aufblasen und Formen

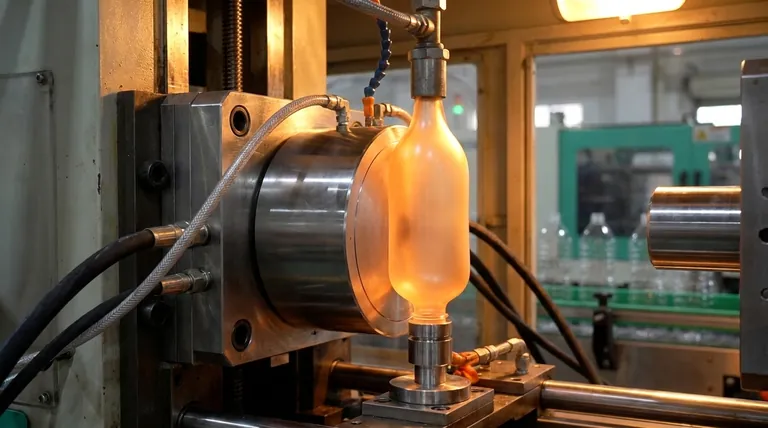

Nachdem der Blasformstrang in der Form versiegelt ist, wird Druckluft in ihn injiziert. Dieser innere Luftdruck drückt den weichen, formbaren Kunststoff nach außen und presst ihn gegen die kühlen Wände der Formkavität, bis er sich jeder Einzelheit anpasst.

Schritt 4: Abkühlen und Auswerfen

Der Kunststoff kommt mit der gekühlten Form in Kontakt und erstarrt schnell, wodurch seine neue Form fixiert wird. Sobald das Teil ausreichend steif ist, öffnet sich die Form und das fertige Produkt wird ausgeworfen.

Wichtige Variationen des Blasformprozesses

Obwohl das Grundprinzip dasselbe ist, gibt es drei Hauptmethoden des Blasformens, die jeweils für unterschiedliche Anwendungen und Produktionsanforderungen geeignet sind.

Extrusionsblasformen (EBM)

Dies ist die einfachste und häufigste Methode. Ein Blasformstrang wird kontinuierlich von einer Düse nach unten extrudiert, ähnlich wie Zahnpasta aus einer Tube gedrückt wird. Die Form schließt sich um einen Abschnitt dieser Röhre, klemmt sie ab und bläst sie dann auf. EBM eignet sich ideal für Behälter wie Milchkanister, Shampooflaschen und Kfz-Kanäle.

Spritzblasformen (IBM)

IBM ist ein zweistufiger Prozess, der eine höhere Präzision bietet. Zuerst wird ein Vorformling mittels Spritzguss hergestellt, was extrem genaue und detaillierte Merkmale wie Flaschenhälse und Gewinde ermöglicht. Dieser Vorformling wird dann zu einer zweiten „Blasform“-Station transportiert, wo er erhitzt und aufgeblasen wird. Diese Methode wird für kleinere Artikel mit hohem Volumen wie Pharma- und Kosmetikflaschen bevorzugt.

Streckblasformen (ISBM)

ISBM baut auf dem IBM-Verfahren auf, indem ein entscheidender Schritt hinzugefügt wird: das Strecken. Nachdem der Vorformling erneut erhitzt wurde, wird er mit einem Dorn der Länge nach gestreckt und gleichzeitig mit Luft aufgeblasen. Dieses Strecken richtet die Polymermoleküle aus, was die Festigkeit, Klarheit und Gassperreigenschaften des Teils erheblich verbessert. Dies ist das Standardverfahren zur Herstellung von kohlensäurehaltigen Getränkeflaschen aus PET-Kunststoff.

Verständnis der Kompromisse

Das Blasformen ist eine äußerst effektive Technik, aber es ist wichtig, ihre spezifischen Stärken und Schwächen im Vergleich zu anderen Herstellungsverfahren zu verstehen.

Wesentliche Vorteile

Die Hauptvorteile des Blasformens sind seine Geschwindigkeit und Kosteneffizienz für Hohlteile. Die Werkzeugkosten sind im Allgemeinen niedriger als bei Prozessen für massive Teile wie das Spritzgießen, und die Zykluszeiten können sehr schnell sein, was massive Produktionsvolumina ermöglicht.

Wesentliche Einschränkungen

Die offensichtlichste Einschränkung ist, dass das Blasformen auf die Herstellung hohler Teile beschränkt ist. Es bietet auch eine geringere präzise Kontrolle über die Wandstärke im Vergleich zu einem Verfahren wie dem Rotationsformen. Es ist keine geeignete Wahl für die Herstellung solider, komplexer geometrischer Komponenten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Blasformmethode hängt vollständig von den Anforderungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Herstellung einfacher Behälter liegt: Das Extrusionsblasformen (EBM) ist die direkteste und wirtschaftlichste Wahl für Artikel wie Kannen und Tanks.

- Wenn Ihr Hauptaugenmerk auf hoher Präzision und Oberflächengüte für kleinere Flaschen liegt: Das Spritzblasformen (IBM) bietet eine überlegene Kontrolle über Hals- und Gewindedetails, was für Kosmetika oder Pharmazeutika unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf Festigkeit, Klarheit und Druckbeständigkeit liegt: Das Streckblasformen (ISBM) ist die erforderliche Methode zur Herstellung haltbarer und klarer Behälter wie Limonadenflaschen.

Letztendlich ist das Blasformen ein Eckpfeiler der modernen Fertigung und ermöglicht die effiziente Produktion unzähliger alltäglicher Hohlkunststoffwaren.

Zusammenfassungstabelle:

| Blasformverfahren | Am besten geeignet für | Hauptmerkmal |

|---|---|---|

| Extrusionsblasformen (EBM) | Einfache Behälter (Milchkanister, Shampooflaschen) | Kosteneffiziente, kontinuierliche Blasformstrang-Extrusion |

| Spritzblasformen (IBM) | Hochpräzise kleine Flaschen (Kosmetika, Pharmazeutika) | Genaue Hals- und Gewindedetails aus einem Vorformling |

| Streckblasformen (ISBM) | Starke, klare, druckbeständige Flaschen (Limonadenflaschen) | Der Streckschritt erhöht Festigkeit und Klarheit |

Bereit, Ihre hohlen Kunststoffteile präzise und effizient herzustellen? KINTEK ist spezialisiert auf die Bereitstellung der Laborgeräte und Verbrauchsmaterialien, die für die Entwicklung und Prüfung von Materialien für Blasformprozesse unerlässlich sind. Egal, ob Sie das Vorformlingsdesign optimieren oder die Materialqualität sicherstellen, unsere Lösungen unterstützen Ihre Produktionsziele. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihr Labor für den Erfolg ausstatten können!

Visuelle Anleitung

Ähnliche Produkte

- Anti-Cracking-Pressform für Laboranwendungen

- Hochleistungs-Planetenkugelmühle für Labore

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Hochenergetische Planetenkugel-Mühle für Labore

Andere fragen auch

- Welche Rolle spielen hochfeste Graphitformen beim Vakuum-Warmpressen? Erhöhung der Präzision bei CuAlMn-Verbundwerkstoffen

- Welche Rolle spielen Hochtemperatur-Druckformen bei der Herstellung von SiCp/Al? Verbesserung der Verdichtung und thermischen Gleichmäßigkeit

- Welche technischen Anforderungen müssen spezielle druckbeaufschlagte Formen erfüllen? Optimierung der Sulfid-Elektrolyt-Verdichtung

- Was sind die Vorteile der Verwendung von hochfesten Graphitformen bei der Heißpresssinterung von Ti6Al4V-basierten Verbundwerkstoffen?

- Welche Rollen spielen Graphitformen beim Vakuum-Heißpressen von Al-Sc-Legierungen? Gewährleistung von Präzision & Reinheit