Im Kern ist der Prozess des Partikelsinterns eine Wärmebehandlung, die eine Ansammlung einzelner Partikel in eine feste, zusammenhängende Masse umwandelt. Dies wird erreicht, indem das Material auf eine Temperatur unterhalb seines Schmelzpunktes erhitzt wird, was genügend Energie für die Atome liefert, um über Partikelgrenzen zu diffundieren, sie miteinander zu verschmelzen und den leeren Raum, die Porosität, zwischen ihnen zu reduzieren.

Sintern ist im Grunde ein Herstellungsverfahren zur Erzeugung dichter, fester Objekte aus Pulvern. Es beruht auf der atomaren Diffusion, angetrieben durch Hitze und manchmal Druck, um Partikel zu einem starken, einheitlichen Teil zu verbinden, ohne das Basismaterial jemals zu schmelzen.

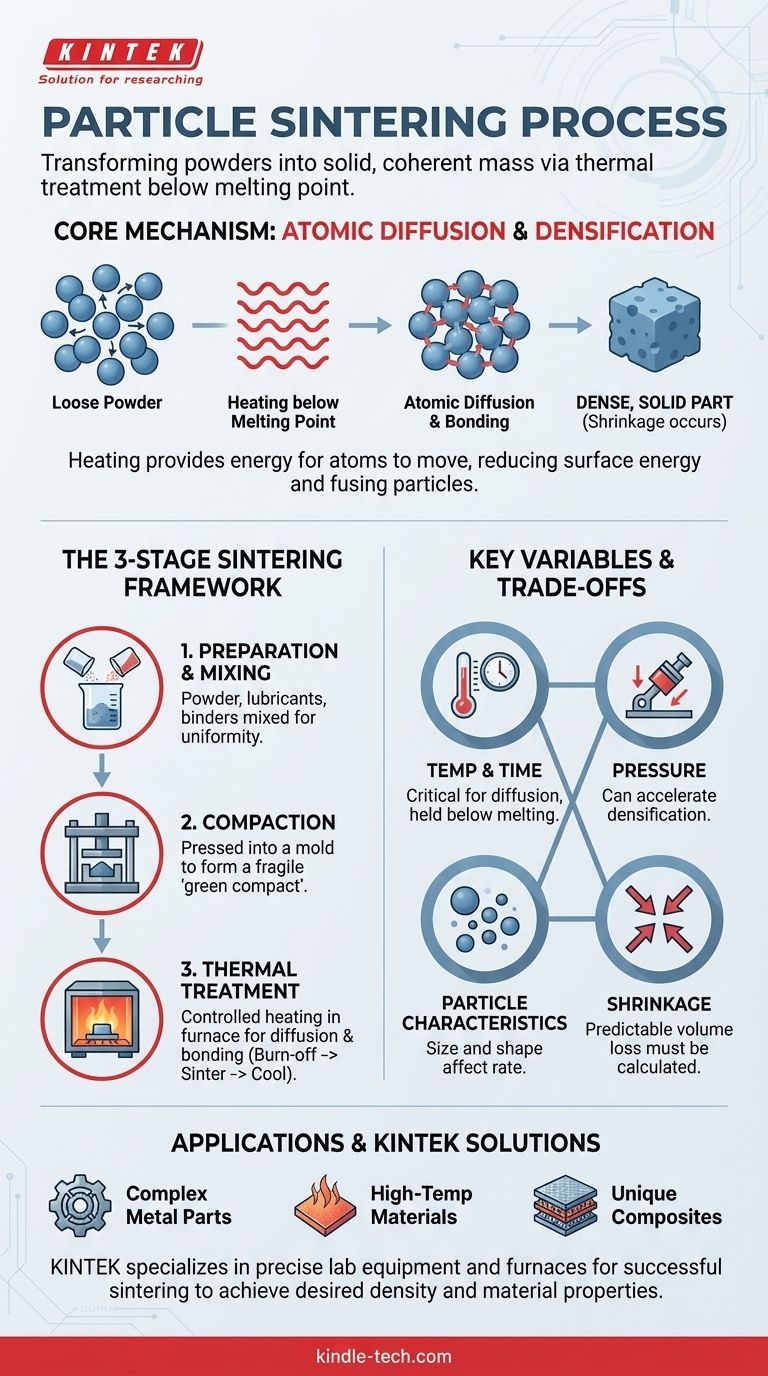

Der Kernmechanismus: Wie Sintern tatsächlich funktioniert

Um den Prozess wirklich zu verstehen, muss man zuerst die zugrunde liegende Physik erfassen. Beim Sintern geht es nicht nur darum, Partikel „zusammenzukleben“; es ist eine grundlegende Umwandlung auf atomarer Ebene.

Die treibende Kraft: Atomare Diffusion

Ein Pulverhaufen weist eine unglaublich hohe gesamte Oberfläche auf. Aus physikalischer Sicht stellt dies einen hohen Zustand der Oberflächenenergie dar. Das Sintern funktioniert, indem diese Energie gesenkt wird.

Beim Erhitzen gewinnen die Atome in den Partikeln genügend Energie, um sich an ihren Kontaktstellen von einem Partikel zum anderen zu bewegen oder zu diffundieren. Diese atomare Wanderung füllt die Lücken und Poren zwischen den Partikeln und bildet effektiv eine feste Brücke.

Das Ziel: Verdichtung und Bindung

Während Atome wandern und Brücken entstehen, ziehen sich die einzelnen Partikel näher zusammen. Dies führt dazu, dass die Gesamtkomponente schrumpft und dichter wird.

Das Endergebnis ist ein einziges, festes Stück mit einer mikrostrukturellen Struktur mit geringer Porosität. Das Endmaterial ist wesentlich fester und haltbarer als das ursprüngliche Pulverpressling.

Die drei Hauptstufen des Sinterns

Obwohl die Einzelheiten je nach Material und Anwendung variieren können, folgt der industrielle Sinterprozess einem konsistenten Drei-Stufen-Rahmen.

Stufe 1: Pulvervorbereitung und Mischung

Der Prozess beginnt mit dem Basismaterial in Pulverform. Dieses Pulver wird oft mit anderen Elementen gemischt, um eine Legierung oder ein Verbundwerkstoff herzustellen.

Häufig werden auch Schmiermittel oder Bindemittel hinzugefügt. Diese Zusatzstoffe helfen dem Pulver, reibungslos in die Form zu fließen und die verdichtete Form vor dem endgültigen Erhitzen zusammenzuhalten.

Stufe 2: Verdichtung

Als Nächstes wird das vorbereitete Pulver in die gewünschte Form gepresst. Dies geschieht typischerweise, indem das Pulver unter hohem Druck in eine Matrize oder Form gepresst wird.

Dieser Schritt erzeugt das sogenannte „Grünteil“ (Green Compact). Das Teil hat seine endgültige Form, ist aber noch zerbrechlich, wobei die Partikel nur durch mechanische Reibung und das Bindemittel zusammengehalten werden. Der Hauptzweck der Verdichtung besteht darin, einen engen Kontakt zwischen den Partikeln herzustellen.

Stufe 3: Thermische Behandlung (Erhitzen)

Das Grünteil wird dann in einen Sinterofen mit einer präzise kontrollierten Atmosphäre gestellt, um Oxidation zu verhindern. Diese Erhitzungsphase ist kein einzelner Schritt, sondern ein sorgfältig kontrollierter Zyklus.

Zuerst wird in einer Niedertemperaturphase jegliche Schmiermittel oder Bindemittel abgebrannt. Dann wird die Temperatur auf den Sinterpunkt erhöht und für eine bestimmte Dauer gehalten. Hier findet die atomare Diffusion statt, und die Partikel verbinden sich miteinander. Schließlich wird das Teil kontrolliert abgekühlt, um sich in seinem endgültigen, einheitlichen Zustand zu verfestigen.

Verständnis der Schlüsselvariablen und Kompromisse

Der Erfolg des Sinterprozesses hängt von der sorgfältigen Steuerung mehrerer miteinander verbundener Parameter ab. Ein Missverständnis dieser kann zu fehlerhaften Teilen führen.

Temperatur und Zeit

Die Sintertemperatur ist die kritischste Variable. Sie muss hoch genug sein, um die atomare Diffusion zu ermöglichen, aber unterhalb des Schmelzpunktes des Materials bleiben. Die Zeit, die das Teil bei dieser Temperatur gehalten wird, bestimmt das Ausmaß der Verdichtung.

Angewandter Druck

Obwohl nicht immer erforderlich, kann das Anlegen von externem Druck während der Heizphase den Verdichtungsprozess erheblich beschleunigen. Dies ist bei fortschrittlichen Sintertechniken üblich.

Partikeleigenschaften

Die anfängliche Größe und Form der Pulverpartikel haben einen großen Einfluss. Kleinere, gleichmäßigere Partikel weisen im Allgemeinen eine höhere Oberflächenenergie auf und sintern schneller und mit einer höheren Enddichte.

Materialschrumpfung

Da der Prozess den leeren Raum zwischen den Partikeln beseitigt, wird das Endteil immer kleiner sein als das ursprüngliche Grünteil. Diese Schrumpfung ist vorhersagbar und muss bei der anfänglichen Formkonstruktion präzise berechnet und berücksichtigt werden.

Flüssigphasensintern (LPS)

Bei einigen Prozessen wird dem Pulvergemisch ein Zusatzstoff mit einem niedrigeren Schmelzpunkt beigemischt. Während des Erhitzens schmilzt dieser Zusatzstoff und wird zu einer Flüssigkeit, die durch Kapillarwirkung in die Poren zwischen den festen Partikeln fließt und die Verdichtung beschleunigt. Dies wird als Flüssigphasensintern bezeichnet.

Die richtige Wahl für Ihre Anwendung treffen

Sintern ist keine universelle Lösung, aber es ist ein unverzichtbarer Prozess für bestimmte Fertigungsziele.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Metallteile in großen Mengen liegt: Das Sintern als Teil der Pulvermetallurgie ist eine außergewöhnlich effiziente Methode zur Herstellung von Teilen in nahezu endgültiger Form (Near-Net-Shape) mit minimalem Bearbeitungsaufwand.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Hochtemperaturmaterialien liegt: Das Sintern ist oft die einzig praktikable Methode zur Verarbeitung von Keramiken oder hochschmelzenden Metallen, deren Schmelzpunkte für das herkömmliche Gießen zu hoch sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einzigartiger Materialzusammensetzungen liegt: Der Prozess ermöglicht die Herstellung von kundenspezifischen Legierungen, metallmatrixverstärkten Verbundwerkstoffen und Cermets, die durch Schmelzen und Mischen nicht hergestellt werden können.

Durch die Steuerung der Fusion von Partikeln auf atomarer Ebene bietet das Sintern ein leistungsstarkes Werkzeug zur Entwicklung von Materialien mit spezifischen, hochkontrollierten Eigenschaften.

Zusammenfassungstabelle:

| Stufe | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Vorbereitung | Mischen von Pulvern & Bindemitteln | Gewährleistung einer gleichmäßigen Zusammensetzung und Fließfähigkeit |

| 2. Verdichtung | Pressen des Pulvers in eine Form | Erzeugung eines „grünen“ Teils mit Anfangsform |

| 3. Thermische Behandlung | Erhitzen unterhalb des Schmelzpunkts | Verschmelzen der Partikel durch atomare Diffusion für Festigkeit |

Sind Sie bereit, das Sintern für die Material- oder Teileproduktion Ihres Labors zu nutzen?

KINTEK ist spezialisiert auf die präzisen Laborgeräte und Verbrauchsmaterialien, die für erfolgreiche Sinterprozesse erforderlich sind. Ob Sie neue Materialien entwickeln, kundenspezifische Komponenten herstellen oder zuverlässige Öfen für die Wärmebehandlung benötigen, unsere Expertise stellt sicher, dass Sie die gewünschte Dichte und Materialeigenschaften erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Sinter- und Pulvermetallurgie-Anforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Warum muss die Hochtemperatur-Thermostabilität von Mg₂Si unter Hochvakuum getestet werden? Datengenauigkeit sicherstellen

- Welche Art von Energie erzeugt die Pyrolyse? Umwandlung von Abfall in wertvolle Brennstoffe

- Was ist die normale Sintertemperatur? Beherrschen Sie den Bereich von 750°C bis 1300°C für optimale Ergebnisse

- In welchem Bereich liegen die Sintertemperaturen? Entdecken Sie den Schlüssel zur perfekten Materialverdichtung

- Was sind industrielle Vakuumsysteme? Ein Leitfaden zur Steigerung der Effizienz bei der Materialhandhabung und -verarbeitung

- Wie verhindern Sie Vakuumlecks? Eine proaktive Strategie für Systemintegrität

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Was ist die Hauptfunktion eines Vakuum-Heizofens? Optimierung der Synthese von hochreinem Li2O