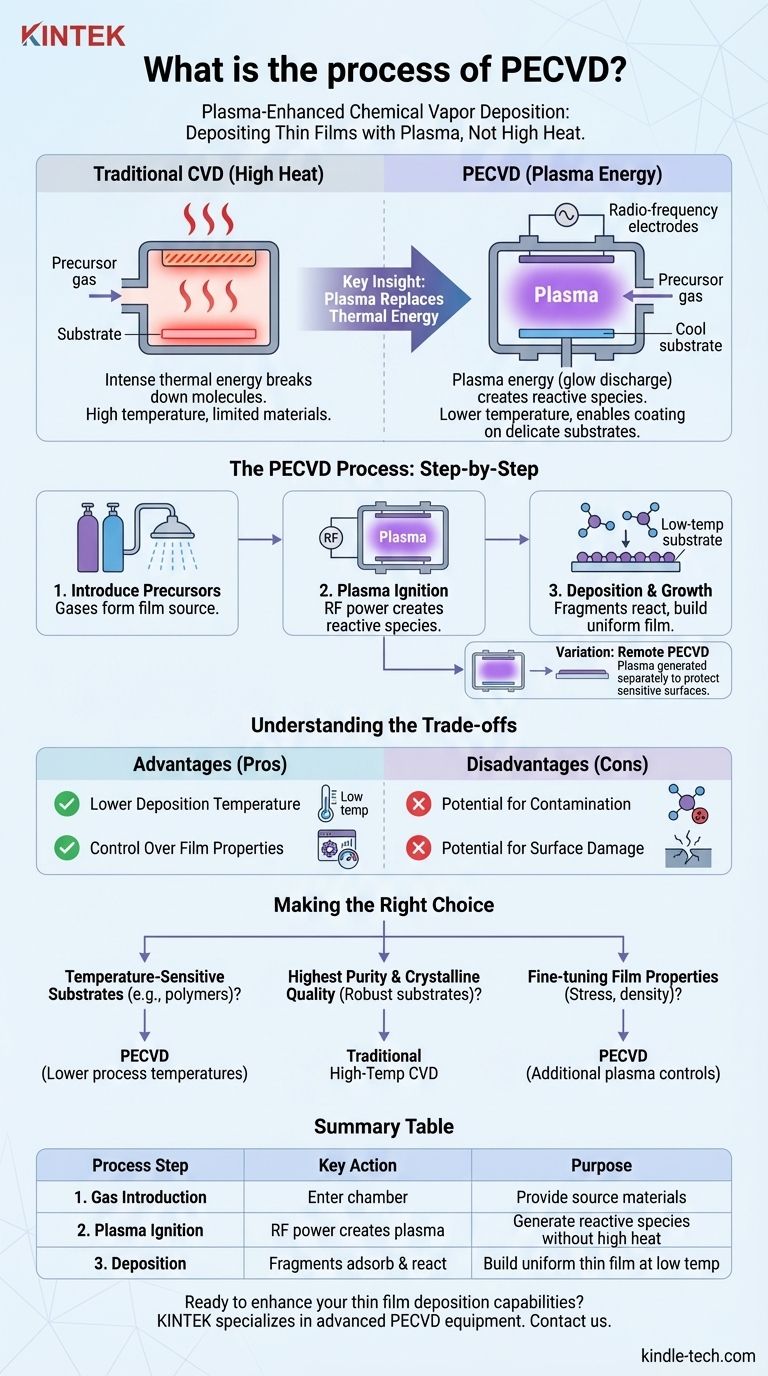

Im Kern ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ein Verfahren zur Abscheidung dünner, fester Schichten aus einem Gas auf einem Substrat. Im Gegensatz zur traditionellen Chemical Vapor Deposition (CVD), die auf intensive Hitze zur Steuerung chemischer Reaktionen angewiesen ist, nutzt PECVD die Energie eines Plasmas, um dasselbe Ergebnis bei viel niedrigeren Temperaturen zu erzielen. Dies ermöglicht die Beschichtung von Materialien, die durch Hochtemperaturprozesse sonst beschädigt würden.

Die entscheidende Erkenntnis ist, dass PECVD die thermische Energie konventioneller Methoden durch Plasmaenergie ersetzt. Dieser grundlegende Unterschied ermöglicht die Herstellung hochwertiger Dünnschichten auf temperaturempfindlichen Substraten und erweitert den Anwendungsbereich in der Elektronik, Optik und Materialwissenschaft dramatisch.

Das Kernprinzip: Wärme durch Plasma ersetzen

Um PECVD zu verstehen, muss man es zunächst von seinem Vorgänger, der traditionellen Chemical Vapor Deposition (CVD), unterscheiden.

Unterscheidung von PECVD und traditioneller CVD

Bei der traditionellen CVD wird ein flüchtiges Vorläufergas über ein auf sehr hohe Temperaturen (oft mehrere hundert Grad Celsius) erhitztes Substrat geleitet. Diese intensive Hitze liefert die Energie, die benötigt wird, um die Vorläufermoleküle aufzuspalten, wodurch sie reagieren und einen festen Film auf der Substratoberfläche abscheiden.

Die Haupteinschränkung dieser Methode ist die hohe Temperatur, die sie für die Beschichtung von Kunststoffen, Polymeren oder anderen empfindlichen Materialien ungeeignet macht.

Die Rolle des Plasmas

PECVD überwindet diese Einschränkung durch die Erzeugung eines Plasmas, eines angeregten Gaszustands, der oft als „Glimmentladung“ bezeichnet wird. Dies wird typischerweise erreicht, indem Hochfrequenzenergie (RF, z. B. bei 13,56 MHz) über zwei Elektroden in einer Reaktionskammer mit niedrigem Druck angelegt wird.

Das Plasma besteht aus einer Mischung von Ionen, Elektronen und hochreaktiven neutralen Spezies (Radikalen).

Erzeugung reaktiver Spezies durch Energie

Die energiereichen Elektronen im Plasma kollidieren mit den Molekülen des Vorläufergases. Diese Kollisionen sind energiegeladen genug, um die Vorläufermoleküle in die für die Abscheidung benötigten reaktiven chemischen Spezies zu fragmentieren.

Im Wesentlichen ist die Energie des Plasmas und nicht die Hitze des Substrats der Haupttreiber der chemischen Reaktion.

Der schrittweise PECVD-Prozess

Obwohl die Gerätespezifikationen variieren, folgt der grundlegende Prozess einer klaren Abfolge von Ereignissen in einer Vakuumkammer.

1. Einführung der Vorläufergase

Reaktantengase, auch Vorläufer genannt, werden in die Prozesskammer eingeführt. Dies sind die Ausgangsmaterialien, aus denen die endgültige Schicht bestehen wird.

Um eine gleichmäßige Beschichtung zu gewährleisten, werden die Gase oft über das Substrat durch eine perforierte Platte, bekannt als Duschkopf (Shower Head), verteilt.

2. Plasma-Zündung

HF-Leistung wird an die Elektroden in der Kammer angelegt, wodurch das Vorläufergasgemisch gezündet und als Plasma aufrechterhalten wird. Diese Glimmentladung liefert die Energie für den nächsten Schritt.

3. Abscheidung und Schichtwachstum

Die im Plasma erzeugten reaktiven Molekülfragmente adsorbieren auf der Oberfläche des Substrats. Das Substrat wird typischerweise erhitzt, jedoch auf einer viel niedrigeren Temperatur als bei der CVD.

Auf der Oberfläche reagieren diese Fragmente, binden und bauen sich im Laufe der Zeit auf, um eine gleichmäßige, feste Dünnschicht zu bilden.

Prozessvariante: Remote PECVD

Bei einigen Anwendungen kann die direkte Exposition gegenüber dem Plasma ein empfindliches Substrat beschädigen. Um dies zu mildern, kann eine Remote PECVD-Methode verwendet werden.

Bei dieser Technik wird das Plasma in einer separaten Kammer erzeugt. Die reaktiven Spezies werden extrahiert und zum Substrat transportiert, das sich für die Abscheidung in einem plasmafreien Bereich befindet.

Die Abwägungen verstehen

PECVD ist eine leistungsstarke Technik, aber ihre Vorteile bringen spezifische Überlegungen mit sich, die gegen andere Methoden abgewogen werden müssen.

Vorteil: Niedrigere Abscheidungstemperatur

Dies ist der bedeutendste Vorteil von PECVD. Es ermöglicht die Abscheidung hochwertiger Schichten auf Materialien wie Kunststoffen, flexibler Elektronik und anderen temperaturempfindlichen Komponenten, ohne thermische Schäden zu verursachen.

Vorteil: Kontrolle über die Schichteigenschaften

Die Verwendung von Plasma führt zusätzliche Prozessvariablen ein (z. B. HF-Leistung, Druck, Gasflussraten), die bei der traditionellen CVD nicht verfügbar sind. Diese Parameter ermöglichen eine Feinabstimmung der Eigenschaften der endgültigen Schicht, wie z. B. ihre Dichte, Spannung und chemische Zusammensetzung.

Nachteil: Potenzial für Kontamination

Die komplexen Reaktionen im Plasma können manchmal zur Einlagerung unerwünschter Elemente, wie Wasserstoff aus den Vorläufergasen, in die endgültige Schicht führen. Dies kann die Reinheit und die elektrischen Eigenschaften der Schicht im Vergleich zu Schichten, die durch Hochtemperatur-CVD gewachsen sind, beeinträchtigen.

Nachteil: Potenzial für Oberflächenschäden

Obwohl weitaus schonender als hohe Hitze, kann die direkte Exposition gegenüber einem energiereichen Plasma immer noch ein gewisses Maß an Oberflächenschäden oder Defekten auf hochsensiblen Substraten verursachen. Dies ist der Hauptgrund für den Einsatz fortschrittlicher Techniken wie Remote PECVD.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode hängt vollständig von den Anforderungen Ihres Substrats und den gewünschten Eigenschaften der endgültigen Schicht ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Substraten (wie Polymeren) liegt: PECVD ist aufgrund seiner deutlich niedrigeren Prozesstemperaturen die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Schichtreinheit und Kristallqualität für robuste Substrate liegt: Möglicherweise ist traditionelle Hochtemperatur-CVD erforderlich, vorausgesetzt, Ihr Substrat hält der Hitze stand.

- Wenn Ihr Hauptaugenmerk auf der Feinabstimmung von Schichteigenschaften wie mechanischer Spannung und Dichte liegt: Die zusätzlichen Kontrollparameter, die das Plasma bei PECVD bietet, bieten einen deutlichen Vorteil.

Letztendlich ist das Verständnis des Zusammenspiels zwischen Plasmaenergie und chemischer Reaktion der Schlüssel zur Nutzung von PECVD, um Ergebnisse zu erzielen, die mit rein thermischen Methoden unmöglich sind.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Gaseinführung | Vorläufergase gelangen in die Kammer | Bereitstellung der Ausgangsmaterialien für die Filmbildung |

| 2. Plasma-Zündung | HF-Leistung erzeugt Plasma | Erzeugung reaktiver Spezies ohne hohe Hitze |

| 3. Abscheidung | Fragmente adsorbieren und reagieren auf dem Substrat | Aufbau einer gleichmäßigen Dünnschicht bei niedriger Temperatur |

| Hauptvorteil | Prozess bei niedrigerer Temperatur | Ermöglicht die Beschichtung empfindlicher Materialien |

| Wichtige Überlegung | Mögliche Plasmaschäden | Kann Remote PECVD für empfindliche Substrate erfordern |

Bereit, Ihre Fähigkeiten zur Dünnschichtabscheidung zu erweitern?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung für PECVD-Anwendungen und beliefert Forschungs- und Industrielabore weltweit. Unsere Expertise in der plasmaunterstützten Abscheidungstechnologie kann Ihnen helfen:

- Hochwertige Dünnschichten auf temperaturempfindlichen Substraten abzuscheiden

- Präzise Kontrolle über Schichteigenschaften und Zusammensetzung zu erreichen

- Ihren Abscheidungsprozess für Materialwissenschaften, Elektronik und Optikanwendungen zu optimieren

Lassen Sie unser Team die richtige PECVD-Lösung für Ihre spezifischen Laboranforderungen bereitstellen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele bei der Dünnschichtabscheidung unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Wie erleichtert die Plasma-unterstützte chemische Gasphasenabscheidung (PECVD) die Abscheidung von Siliziumkarbid (SiC)-Dünnschichten auf thermisch empfindlichen Substraten?

- Welche Materialien können mittels PECVD abgeschieden werden? Entdecken Sie vielseitige Dünnschichtlösungen für Ihr Labor

- Was ist das Plasma-Enhanced Chemical Vapour Deposition (PECVD)-Verfahren? Ermöglichen Sie Abscheidung von Dünnschichten bei niedrigen Temperaturen und hoher Qualität

- Wie hoch ist die Härte von DLC-Beschichtungen? Ein Leitfaden von 10 GPa bis zur Härte von Diamanten

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Wie wird die DLC-Beschichtung aufgetragen? Ein tiefer Einblick in den Präzisions-Vakuumbeschichtungsprozess

- Was ist der Vorteil von VHF-PECVD gegenüber RF-PECVD? Maximierung der Abscheidungsraten für fortschrittliches Dünnschichtwachstum

- Kann DLC auf Aluminium aufgetragen werden? Erzielen Sie überlegene Oberflächenhärte für Leichtbaukomponenten