Im Kern ist HF-Sputtern eine Vakuumbeschichtungstechnik, die eine Hochfrequenz (HF)-Stromquelle verwendet, um ein Plasma zu erzeugen. Dieses Plasma bombardiert ein Quellmaterial (das „Target“), löst Atome ab, die dann als dünner, gleichmäßiger Film auf einer Komponente (dem „Substrat“) abgelagert werden. Seine einzigartige Fähigkeit, nicht-leitende, isolierende Materialien abzuscheiden, macht es zu einer der vielseitigsten Methoden zur Herstellung von Hochleistungsbeschichtungen.

Der grundlegende Vorteil des HF-Sputterns ist sein wechselndes elektrisches Feld. Dieses schnelle Umschalten verhindert die elektrische Ladungsansammlung, die den Prozess bei der Arbeit mit isolierenden Materialien sonst stoppen würde, und macht es zu einem universellen Werkzeug für die Abscheidung praktisch jeder Art von Film.

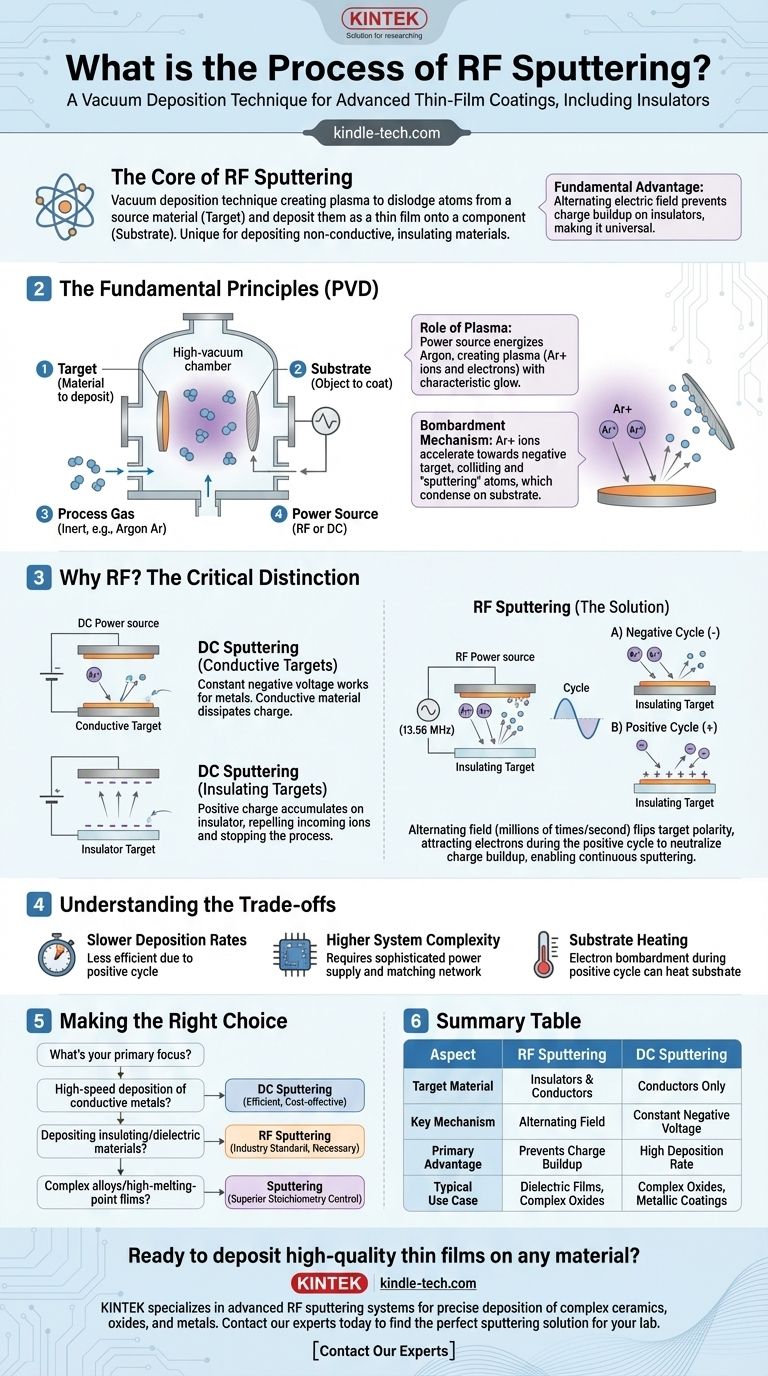

Die Grundprinzipien des Sputterns

Bevor wir uns auf HF konzentrieren, ist es entscheidend, den grundlegenden Mechanismus des Sputterns zu verstehen, der eine Form der physikalischen Gasphasenabscheidung (PVD) ist. Der gesamte Prozess findet in einer Hochvakuumkammer statt.

Die Schlüsselkomponenten

Das System hat vier wesentliche Elemente:

- Das Target: Eine feste Platte des Materials, das Sie abscheiden möchten.

- Das Substrat: Das Objekt, das Sie beschichten möchten (z.B. ein Siliziumwafer, Glas oder ein medizinisches Implantat).

- Das Prozessgas: Ein inertes Gas, am häufigsten Argon (Ar), das in die Vakuumkammer eingeleitet wird.

- Die Stromquelle: Eine elektrische Versorgung, die die Energie für den Prozess bereitstellt.

Die Rolle des Plasmas

Sobald die Kammer auf ein Hochvakuum gepumpt ist, wird eine kleine Menge Argongas eingeleitet. Die Stromquelle wird dann aktiviert und legt ein starkes elektrisches Feld an, das die Kammer energetisiert.

Diese Energie entreißt den Argonatomen Elektronen und erzeugt eine Mischung aus positiv geladenen Argonionen (Ar+) und freien Elektronen. Dieses ionisierte Gas wird als Plasma bezeichnet und ist oft als charakteristisches Leuchten sichtbar.

Der Bombardierungsmechanismus

Das Targetmaterial erhält ein starkes negatives elektrisches Potenzial, wodurch es zur Kathode wird. Die positiven Argonionen im Plasma werden vom elektrischen Feld natürlich beschleunigt und kollidieren mit hoher Geschwindigkeit mit dem negativ geladenen Target.

Jede Kollision überträgt kinetische Energie vom Ion auf das Targetmaterial, was ausreichen kann, um einzelne Atome von der Oberfläche des Targets herauszuschlagen oder zu „sputtern“. Diese ausgestoßenen Atome bewegen sich durch die Niederdruckkammer und kondensieren auf dem Substrat, wodurch sich allmählich ein dünner Film aufbaut.

Warum „HF“? Der entscheidende Unterschied

Die Wahl zwischen einer Gleichstrom (DC)- und einer Hochfrequenz (HF)-Stromquelle ist die wichtigste Entscheidung beim Sputtern, da sie bestimmt, welche Materialien Sie abscheiden können.

Das Problem beim DC-Sputtern

In einem Standard-DC-System wird eine konstante negative Spannung an das Target angelegt. Dies funktioniert perfekt für leitfähige Targets wie Metalle, da das Material die positive Ladung, die von den bombardierenden Ionen geliefert wird, leicht ableiten kann.

Ladungsaufbau auf Isolatoren

Wenn Sie versuchen, eine DC-Quelle mit einem isolierenden Target (wie einer Keramik oder einem Oxid) zu verwenden, schlägt der Prozess schnell fehl. Wenn positive Argonionen auf die Oberfläche treffen, sammelt sich ihre Ladung an.

Das isolierende Material kann diese Ladung nicht ableiten. Sehr schnell entwickelt die Targetoberfläche eine starke positive Ladung, die weitere eintreffende positive Argonionen abstößt und den Sputterprozess effektiv zum Erliegen bringt.

Die HF-Lösung: Das Wechselfeld

HF-Sputtern löst dieses Problem durch die Verwendung einer Wechselstromquelle, typischerweise bei einer Standard-Industriefrequenz von 13,56 MHz. Das elektrische Feld wechselt millionenfach pro Sekunde schnell zwischen negativ und positiv.

- Während der negativen Halbwelle: Das Target ist negativ geladen und zieht Argonionen für den Beschuss an und sputtert Atome genau wie in einem DC-System.

- Während der positiven Halbwelle: Das Target wird kurzzeitig positiv. Es zieht nun die hochmobilen, negativ geladenen Elektronen aus dem Plasma an. Dieser Elektronenstrom neutralisiert vollständig die positive Ladung, die sich während des vorherigen Zyklus aufgebaut hat.

Diese „selbstreinigende“ Wirkung stellt sicher, dass die Targetoberfläche immer für den nächsten Bombardierungszyklus bereit ist, was ein kontinuierliches und stabiles Sputtern jedes isolierenden Materials ermöglicht.

Die Kompromisse verstehen

Obwohl HF-Sputtern unglaublich vielseitig ist, ist es nicht immer die optimale Wahl. Das Verständnis seiner Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Langsamere Abscheidungsraten

Der Sputterprozess findet hauptsächlich während des negativen Teils des HF-Zyklus statt. Da der Zyklus auch eine positive, „nicht-sputternde“ Phase umfasst, ist die Gesamt-Abscheidungsrate des HF-Sputterns im Allgemeinen niedriger als die des DC-Sputterns für dasselbe Material.

Höhere Systemkomplexität

Ein HF-Stromsystem erfordert eine ausgeklügelte Stromversorgung und ein Impedanzanpassungsnetzwerk, um die Leistung effizient an das Plasma zu liefern. Dies macht HF-Systeme komplexer und teurer als ihre DC-Pendants.

Substrat-Erwärmung

Während des positiven Zyklus wird die Targetoberfläche von Elektronen bombardiert. Dies kann zu einer zusätzlichen Erwärmung des Targets und, durch Strahlung, des Substrats führen. Bei hitzeempfindlichen Substraten muss dieser Effekt sorgfältig gemanagt werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Sputtertechnik hängt vollständig vom Material ab, das Sie abscheiden müssen, und von Ihren Leistungsanforderungen.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeitsabscheidung von leitfähigen Metallen liegt: DC-Sputtern ist fast immer die effizientere und kostengünstigere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von isolierenden oder dielektrischen Materialien (z.B. SiO₂, Al₂O₃) liegt: HF-Sputtern ist die branchenübliche und notwendige Methode.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Filmen aus komplexen Legierungen oder hochschmelzenden Materialien liegt: Sputtern im Allgemeinen (sowohl HF als auch DC) bietet eine überlegene Kontrolle über die Filmstöchiometrie im Vergleich zu anderen Methoden wie der thermischen Verdampfung.

Indem Sie verstehen, wie das Wechselfeld die Herausforderung des Ladungsaufbaus überwindet, können Sie das richtige Werkzeug für Ihre Dünnschichtanwendung sicher auswählen.

Zusammenfassungstabelle:

| Aspekt | HF-Sputtern | DC-Sputtern |

|---|---|---|

| Targetmaterial | Isolatoren (z.B. SiO₂, Al₂O₃) & Leiter | Nur Leiter |

| Schlüsselmechanismus | Wechselfeld (13,56 MHz) | Konstante negative Spannung |

| Primärer Vorteil | Verhindert Ladungsaufbau auf Isolatoren | Hohe Abscheidungsrate für Metalle |

| Typischer Anwendungsfall | Dielektrische Filme, komplexe Oxide | Metallische Beschichtungen |

Bereit, hochwertige Dünnschichten auf jedem Material abzuscheiden?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich HF-Sputtersystemen, die für die präzise Abscheidung von leitfähigen und isolierenden Materialien entwickelt wurden. Egal, ob Sie mit komplexen Keramiken, Oxiden oder Metallen arbeiten, unsere Lösungen bieten die Kontrolle und Zuverlässigkeit, die Ihre Forschung erfordert.

Lassen Sie uns Ihre spezifischen Beschichtungsherausforderungen besprechen und die perfekte Sputterlösung für Ihr Labor finden. Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie KINTEK Ihre Dünnschichtfähigkeiten verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum