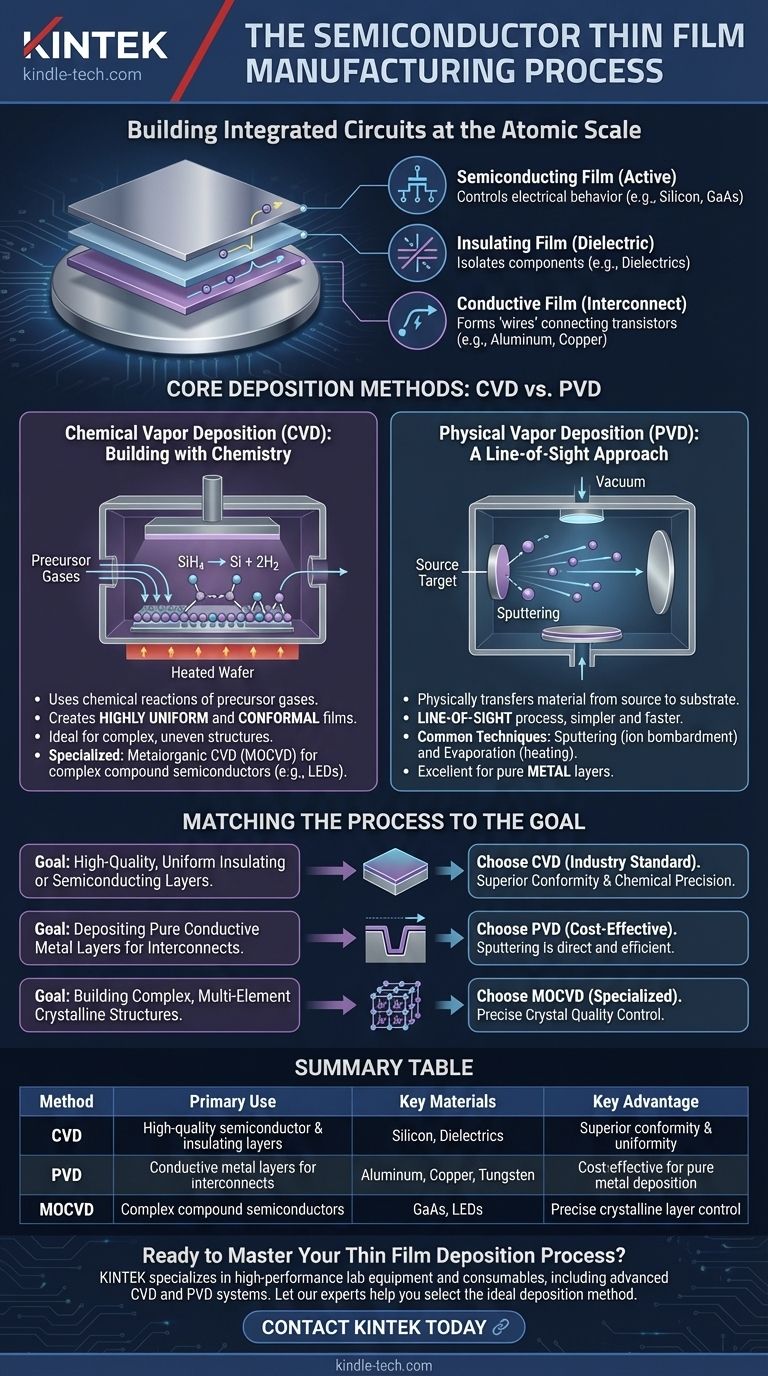

Im Kern ist die Halbleiter-Dünnschichtfertigung der Prozess der Abscheidung außergewöhnlich dünner, präzise kontrollierter Schichten verschiedener Materialien auf einem Substrat, typischerweise einem Siliziumwafer. Dies wird durch zwei Hauptmethoden erreicht: die Chemische Gasphasenabscheidung (CVD), die chemische Reaktionen zur Schichtbildung nutzt, und die Physikalische Gasphasenabscheidung (PVD), die Material physisch auf den Wafer überträgt. Die Wahl zwischen diesen Methoden wird durch das spezifische Material, das abgeschieden wird, und seine beabsichtigte elektrische Funktion innerhalb des fertigen Mikrochips bestimmt.

Das Ziel der Dünnschichtabscheidung ist nicht nur das Beschichten einer Oberfläche. Es ist der Prozess des Aufbaus auf atomarer Ebene, der verwendet wird, um die grundlegenden Komponenten eines integrierten Schaltkreises – die Transistoren, Isolatoren und Leiterbahnen – Schicht für Schicht aufzubauen.

Die Grundlage: Warum Dünnschichten unerlässlich sind

Um den Herstellungsprozess zu verstehen, muss man zunächst den Zweck der Schichten selbst verstehen. Ein moderner Mikrochip ist eine dreidimensionale Struktur, die aus Hunderten dieser Schichten aufgebaut ist.

Vom Substrat zum Schaltkreis

Der Prozess beginnt mit einem makellosen, flachen Substrat, meist einem Wafer aus kristallinem Silizium.

Jede Dünnschicht fügt ein neues Material mit einer spezifischen elektrischen Eigenschaft hinzu und baut schrittweise die komplexe Architektur eines integrierten Schaltkreises auf.

Die Rolle jeder Schicht

Diese Schichten sind nicht austauschbar. Sie lassen sich in drei Hauptkategorien einteilen, die zusammenarbeiten, um aktive Komponenten wie Transistoren zu bilden.

- Halbleiterschichten: Dies sind die aktiven Schichten, in denen das elektrische Verhalten gesteuert wird, oft aus Silizium (Si) oder komplexeren Verbindungshalbleitern wie Galliumarsenid (GaAs) bestehend.

- Isolierschichten (Dielektrika): Diese Schichten verhindern, dass Strom dorthin fließt, wo er nicht fließen soll. Sie isolieren verschiedene leitfähige Teile voneinander.

- Leitschichten: Diese bilden die „Verbindungen“ oder Interconnects, die die Millionen oder Milliarden von Transistoren auf einem Chip miteinander verbinden. Zu den Materialien gehören Metalle wie Aluminium, Kupfer und Wolfram.

Kernabscheidungsmethoden: CVD vs. PVD

Die überwiegende Mehrheit der Dünnschichtfertigung fällt in zwei Technikfamilien. Die gewählte Methode ist entscheidend für die Qualität und Funktion der aufgebauten Schicht.

Chemische Gasphasenabscheidung (CVD): Aufbau durch Chemie

CVD ist aufgrund seiner Präzision das dominierende Verfahren zur Herstellung von Halbleiter- und Dielektrikumschichten höchster Qualität.

Bei diesem Verfahren werden Vorläufergase in eine Reaktorkammer mit den Wafern eingebracht. Diese Gase reagieren auf der heißen Waferoberfläche und hinterlassen einen festen Film aus dem gewünschten Material. Beispielsweise wird Silan-Gas (SiH4) verwendet, um einen festen Film aus reinem Silizium (Si) abzuscheiden.

Diese Methode eignet sich hervorragend zur Herstellung hochgleichmäßiger und konformer Schichten, was bedeutet, dass die Dicke der Schicht selbst über der komplexen, unebenen Topographie eines teilweise aufgebauten Chips konsistent ist.

Ein genauerer Blick: Metallorganische CVD (MOCVD)

Für komplexe Halbleiter, die aus mehreren Elementen bestehen (wie GaAs), wird eine spezialisierte Variante namens MOCVD verwendet.

Dieses fortschrittliche Verfahren verwendet metallorganische Verbindungen als Vorläufer, um perfekte kristalline Schichten zu züchten, was die Herstellung von Hochleistungsbauelementen wie LEDs und fortschrittlichen Transistoren ermöglicht.

Physikalische Gasphasenabscheidung (PVD): Ein Sichtlinienansatz

PVD funktioniert, indem Material physisch von einer Quelle (oder einem „Target“) auf das Substrat übertragen wird, ähnlich wie beim Sprühstreichen, jedoch auf atomarer Ebene.

Dies ist ein „Sichtlinien“-Prozess, was bedeutet, dass die abgeschiedenen Atome in einer geraden Linie von der Quelle zum Wafer wandern. Es ist einfacher und oft schneller als CVD.

Gängige PVD-Techniken

Die beiden gängigsten PVD-Methoden sind das Sputtern, bei dem das Target-Material mit Ionen beschossen wird, um Atome herauszulösen, und die Verdampfung, bei der das Target erhitzt wird, bis es verdampft. Diese Methoden eignen sich hervorragend zur Abscheidung sehr reiner Metallschichten.

Die Kompromisse verstehen

Keine Methode ist universell überlegen; sie sind Werkzeuge, die für eine bestimmte Aufgabe ausgewählt werden. Die Wahl ist ein klassischer technischer Kompromiss zwischen Leistung, Materialeigenschaften und Komplexität.

Wann man CVD verwenden sollte

CVD ist die Standardwahl, wenn Konformität und Schichtqualität nicht verhandelbar sind.

Es ist unerlässlich für die Abscheidung der kritischen Isolierschichten, die Komponenten isolieren, und der hochreinen Halbleiterschichten, die die Transistoren selbst bilden. Die Fähigkeit, komplizierte Strukturen gleichmäßig zu beschichten, ist sein definierender Vorteil.

Wann man PVD verwenden sollte

PVD wird hauptsächlich für die Abscheidung leitfähiger Metallschichten verwendet.

Da seine Aufgabe oft darin besteht, breitere Gräben zur Bildung von Leiterbahnen zu füllen, ist die „Sichtlinien“-Beschränkung weniger relevant. Es ist eine zuverlässige und kostengünstige Methode zur Herstellung der Verbindungsverdrahtung des Chips, wie Schichten aus Aluminium, Kupfer oder Barrieremetallen wie Titannitrid (TiN).

Der letzte Schritt: Strukturierung der Schicht

Die Abscheidung allein erzeugt keinen Schaltkreis. Nachdem eine Schicht gleichmäßig über den gesamten Wafer abgeschieden wurde, werden Fotolithografie und Ätzen verwendet, um Material zu entfernen und die präzisen Muster zu hinterlassen, die die endgültigen Schaltkreiskomponenten definieren.

Abstimmung des Prozesses auf das Ziel

Um die richtige Wahl zu treffen, müssen Sie die Abscheidungstechnik auf die Funktion der zu erstellenden Schicht abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Erstellung hochwertiger, gleichmäßiger Isolier- oder Halbleiterschichten liegt: CVD ist aufgrund seiner überlegenen Konformität und chemischen Präzision der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung reiner leitfähiger Metallschichten für Verbindungen liegt: PVD-Techniken wie Sputtern sind die direkteste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf dem Aufbau komplexer, mehratomiger kristalliner Strukturen für fortschrittliche Bauelemente liegt: Ein spezialisierter Prozess wie MOCVD ist aufgrund seiner präzisen Kontrolle über die Kristallqualität des Materials erforderlich.

Letztendlich ermöglicht die Beherrschung dieser Abscheidungsmethoden auf atomarer Ebene die unaufhaltsame Miniaturisierung und zunehmende Leistungsfähigkeit aller modernen Elektronik.

Zusammenfassungstabelle:

| Methode | Hauptanwendung | Schlüsselmaterialien | Hauptvorteil |

|---|---|---|---|

| Chemische Gasphasenabscheidung (CVD) | Hochwertige Halbleiter- & Isolierschichten | Silizium, Dielektrika | Überlegene Konformität & Gleichmäßigkeit |

| Physikalische Gasphasenabscheidung (PVD) | Leitfähige Metallschichten für Verbindungen | Aluminium, Kupfer, Wolfram | Kosteneffizient für reine Metallabscheidung |

| Metallorganische CVD (MOCVD) | Komplexe Verbindungshalbleiter | GaAs, LEDs | Präzise Kontrolle der kristallinen Schicht |

Bereit, Ihren Dünnschichtabscheidungsprozess zu meistern?

Ob Sie Transistoren der nächsten Generation entwickeln oder Ihre Chipverbindungen optimieren, die richtige Abscheidungsausrüstung ist entscheidend. KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien für die Halbleiterfertigung, einschließlich fortschrittlicher CVD- und PVD-Systeme.

Unsere Lösungen helfen Ihnen, die präzisen, gleichmäßigen Schichten zu erzielen, die für hochmoderne Mikrochips erforderlich sind. Lassen Sie sich von unseren Experten bei der Auswahl der idealen Abscheidungsmethode für Ihre spezifischen Materialien und Anwendungsziele unterstützen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere spezialisierten Laborgeräte Ihre Halbleiterforschungs- und Produktionskapazitäten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen