Der Prozess der Plasma-Enhanced Chemical Vapor Deposition (PECVD) von Siliziumnitrid ist eine Methode zur Abscheidung eines dünnen Films auf einem Substrat, bei der ein angeregtes Plasma verwendet wird, um eine chemische Reaktion zwischen den Vorläufergasen zu bewirken. In einer Vakuumkammer werden ein Siliziumquellen-Gas (wie Silan) und ein Stickstoffquellen-Gas (wie Ammoniak) eingeleitet. Anschließend wird hochfrequente (HF-) Energie zugeführt, wodurch ein Plasma entsteht, das die Gase in reaktive Spezies zerlegt, die dann auf dem Substrat als fester Siliziumnitridfilm bei relativ niedrigen Temperaturen reagieren und sich abscheiden.

Im Kern ersetzt PECVD die intensive Hitze, die bei traditionellen Methoden erforderlich ist, durch die Energie eines Plasmas. Dies ermöglicht die Herstellung von dichten Siliziumnitrid-Schichten hoher Qualität bei Temperaturen, die niedrig genug sind, um empfindliche elektronische Komponenten zu schonen, was es zu einem Eckpfeiler der modernen Halbleiterfertigung macht.

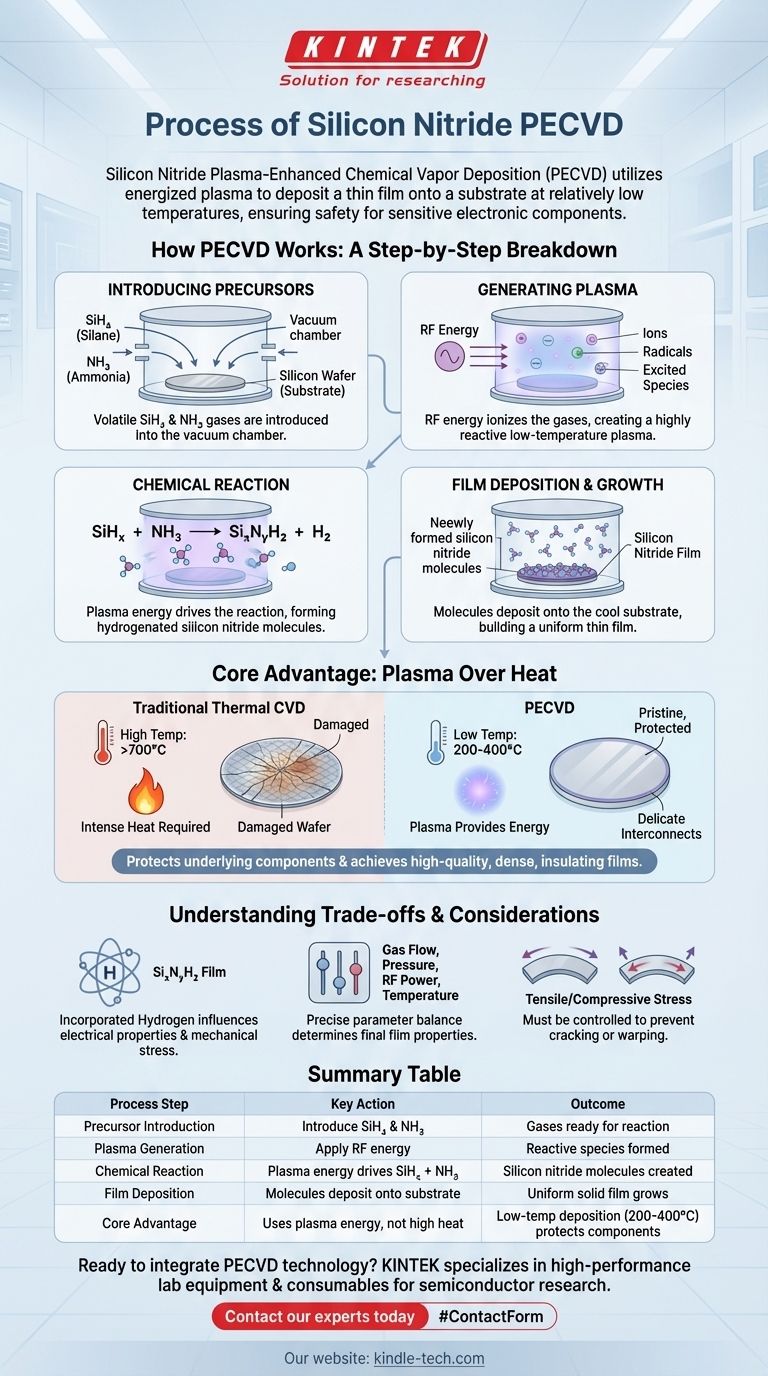

Wie PECVD funktioniert: Eine Schritt-für-Schritt-Analyse

Der PECVD-Prozess für Siliziumnitrid ist eine sorgfältig kontrollierte Abfolge, die darauf ausgelegt ist, Schicht für Schicht einen gleichmäßigen, hochwertigen Film aufzubauen.

Einbringen der Vorläuferstoffe

Der Prozess beginnt mit der Einführung flüchtiger Vorläufergase in eine Vakuumkammer, die das Substrat (z. B. einen Siliziumwafer) enthält. Die primären Vorläufer sind eine Siliziumquelle, typischerweise Silan (SiH₄), und eine Stickstoffquelle, am häufigsten Ammoniak (NH₃).

Erzeugung des Plasmas

Sobald die Gase stabilisiert sind, wird Hochfrequenzenergie (HF) oder Mikrowellenenergie in die Kammer eingeleitet. Diese Energie ionisiert die Gasmoleküle, indem sie Elektronen entfernt und ein Niedertemperaturplasma erzeugt – eine hochreaktive Wolke aus Ionen, Radikalen und anderen angeregten Spezies.

Die chemische Reaktion

Die hohe Energie des Plasmas, anstatt hohe Hitze, erleichtert die chemische Reaktion. Die reaktiven Spezies aus den Vorläufergasen kombinieren sich zu Siliziumnitrid, was durch die allgemeine Reaktion zusammengefasst wird: SiHₓ + NH₃ → SiₓNᵧH₂ + H₂.

Abscheidung und Wachstum des Films

Die neu gebildeten Siliziumnitridmoleküle lagern sich auf der relativ kühlen Oberfläche des Substrats ab. Dieser Prozess setzt sich fort und baut einen festen, dünnen Film aus Siliziumnitrid mit einer gleichmäßigen Dicke über die gesamte Oberfläche auf.

Der Kernvorteil: Plasma statt Hitze

Das definierende Merkmal von PECVD ist seine Fähigkeit, die Abscheidung bei deutlich niedrigeren Temperaturen als die herkömmliche thermische Chemical Vapor Deposition (CVD) durchzuführen.

Niedrigere Abscheidungstemperaturen

Die herkömmliche thermische CVD erfordert Temperaturen von 700 °C oder höher, um die für die chemische Reaktion erforderliche Energie bereitzustellen. PECVD erreicht dies bei viel niedrigeren Temperaturen, oft im Bereich von 200–400 °C, da das Plasma die notwendige Reaktionsenergie liefert.

Schutz der darunter liegenden Komponenten

Dieser Niedertemperaturprozess ist bei der Halbleiterfertigung von entscheidender Bedeutung. Er ermöglicht die Abscheidung von Siliziumnitrid auf einem Wafer, ohne zuvor hergestellte Strukturen zu beschädigen oder zu verändern, wie z. B. die empfindlichen Metallverbindungen, die durch hohe Temperaturen zerstört würden.

Hochwertige Schichteigenschaften

Trotz der niedrigeren Temperatur erzeugt PECVD Schichten mit ausgezeichneten Eigenschaften. Sie sind bekannt dafür, dicht, hochisolierend zu sein und als überlegene Barriere gegen Verunreinigungen wie Natriumionen (Na⁺) zu wirken, die die Geräteleistung beeinträchtigen können.

Verständnis der Kompromisse und Überlegungen

Obwohl der PECVD-Prozess leistungsstark ist, birgt er Nuancen, die Ingenieure steuern müssen, um die gewünschten Ergebnisse zu erzielen.

Die Rolle von Wasserstoff

Die chemische Gleichung für den Prozess zeigt, dass der resultierende Film tatsächlich ein hydriertes Siliziumnitrid (SiₓNᵧH₂) ist. Dieser eingebettete Wasserstoff ist ein direktes Ergebnis des Niedertemperaturprozesses und kann die elektrischen Eigenschaften und die mechanische Spannung des Films erheblich beeinflussen.

Kritische Prozesskontrolle

Die endgültigen Eigenschaften der Siliziumnitrid-Schicht – wie Dichte, Dielektrizitätskonstante und Spannung – sind nicht festgelegt. Sie hängen stark von einem präzisen Gleichgewicht der Prozessparameter ab, einschließlich Gasflussraten, Kammerdruck, HF-Leistung und Temperatur.

Management der Schichtspannung

PECVD-Schichten weisen inhärent innere mechanische Spannungen auf (entweder Druck- oder Zugspannung). Diese Spannung muss sorgfältig kontrolliert werden, da hohe Werte dazu führen können, dass die Schicht reißt, sich vom Substrat ablöst oder sogar den gesamten Wafer verzieht.

Anwendung auf Ihr Projekt

Die Wahl der richtigen Abscheidungsmethode hängt vollständig von den Einschränkungen und Zielen Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf der Kompatibilität mit integrierten Schaltungen liegt: PECVD ist die Standardwahl für die Abscheidung von Siliziumnitrid als Passivierungs- oder dielektrische Schicht auf Geräten mit vorhandenen Metallstrukturen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der reinsten Schicht liegt: Ein Hochtemperatur-Thermalverfahren wie LPCVD (Low-Pressure CVD) liefert eine Schicht mit weniger Wasserstoff, kann jedoch nicht auf temperaturempfindlichen Substraten verwendet werden.

- Wenn Ihr Hauptaugenmerk auf der Abstimmung spezifischer Schichteigenschaften liegt: PECVD bietet die Flexibilität, den Brechungsindex, die Spannung und die Ätzrate der Schicht durch sorgfältige Änderung der Rezepturparameter anzupassen.

Letztendlich beherrscht PECVD die kritische Fertigungsherausforderung, eine robuste, hochleistungsfähige Schutzschicht zu erzeugen, ohne auf zerstörerische hohe Temperaturen zurückgreifen zu müssen.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Ergebnis |

|---|---|---|

| 1. Einführung der Vorläuferstoffe | Einleiten von SiH₄- und NH₃-Gasen in eine Vakuumkammer | Gase sind für die Reaktion bereit |

| 2. Plasmaerzeugung | HF-Energie wird zugeführt, um ein Niedertemperaturplasma zu erzeugen | Reaktive Spezies werden gebildet |

| 3. Chemische Reaktion | Plasmaenergie treibt SiHₓ + NH₃ → SiₓNᵧH₂ + H₂ an | Siliziumnitridmoleküle werden erzeugt |

| 4. Schichtabscheidung | Moleküle lagern sich auf dem Substrat ab | Gleichmäßiger, fester Siliziumnitridfilm wächst |

| Kernvorteil | Verwendet Plasmaenergie anstelle von hoher Hitze | Ermöglicht die Abscheidung bei 200–400 °C und schützt empfindliche Komponenten |

Bereit, PECVD-Technologie in Ihren Laborablauf zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien für die Halbleiterfertigung und -forschung. Unsere Expertise in Abscheidungstechnologien kann Ihnen helfen, präzise, zuverlässige Siliziumnitrid-Schichten für Ihre empfindlichsten elektronischen Komponenten zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihren Herstellungsprozess verbessern und Ihre Investitionen schützen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was sind die Vorteile einer Load-Lock-Kammer in MW-PECVD? Maximierung von Reinheit und Effizienz bei der Dünnschichtabscheidung

- Was sind die Unterschiede zwischen direkter und entfernter plasmaunterstützter CVD? Die Wahl der richtigen PECVD-Methode für Ihre Materialien

- Wie sind Wafer und Elektroden in einem PECVD-System konfiguriert? Beherrschung der Parallelplattenarchitektur

- Wie erleichtert ein 13,56-MHz-Hochfrequenz (HF)-Netzteil die Verdichtung von Organosiliciumschichten?

- Wie wirkt sich die Betriebsfrequenz des HF-Netzteils auf den PECVD-Prozess aus? Optimierung der Filmdichte und -gleichmäßigkeit

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität