Kurz gesagt ist Sintern ein Fertigungsverfahren, das Wärme und Druck nutzt, um ein pulverförmiges Material in ein festes, dichtes Objekt umzuwandeln. Im Gegensatz zum Gießen, bei dem das Material vollständig zu einer Flüssigkeit geschmolzen wird, erhitzt das Sintern das Pulver auf eine Temperatur knapp unter seinem Schmelzpunkt. Bei dieser hohen Temperatur verschmelzen die einzelnen Partikel an ihren Kontaktpunkten, wodurch der Leerraum zwischen ihnen drastisch reduziert und ein einziges, festes Stück entsteht.

Das grundlegende Prinzip hinter dem Sintern ist nicht das Schmelzen, sondern die atomare Diffusion. Durch die Anwendung von Wärme erhalten Atome die Energie, über die Grenzen einzelner Pulverpartikel zu wandern, wodurch sie auf mikroskopischer Ebene effektiv „verschweißt“ werden, um ein starkes, einheitliches Bauteil zu bilden.

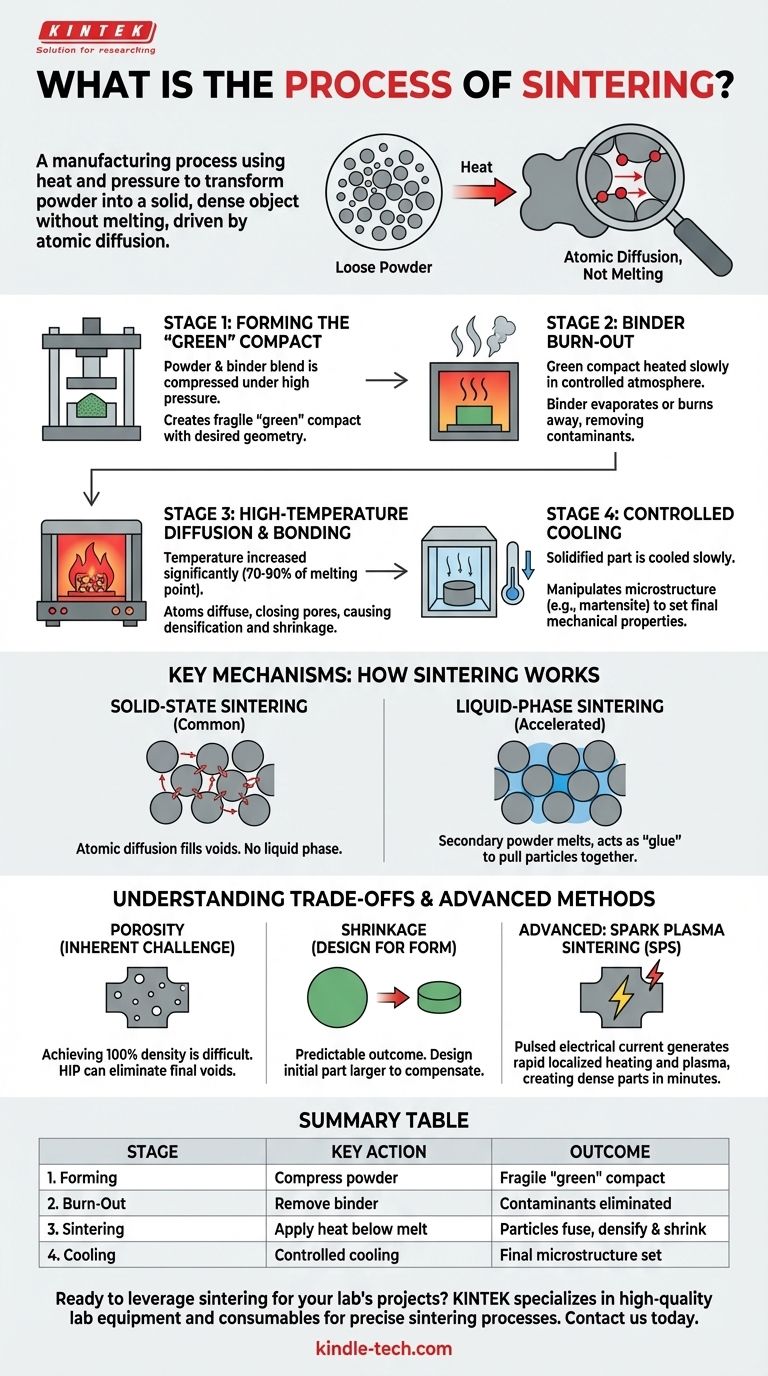

Die grundlegenden Phasen des Sinterns

Der Sinterprozess lässt sich in vier verschiedene, kritische Phasen unterteilen. Jeder Schritt wird sorgfältig kontrolliert, um sicherzustellen, dass das Endteil die erforderliche Dichte, Festigkeit und Maßhaltigkeit erfüllt.

Phase 1: Bildung des „Grünkörpers“

Zuerst wird eine präzise Mischung aus Primärpulvern (wie Metall oder Keramik) hergestellt. Oft wird ein temporäres Bindemittel wie Wachs, Polymer oder Wasser beigemischt, um die Partikel zusammenzuhalten.

Diese Mischung wird dann in eine Matrize oder Form geladen und unter hohem Druck komprimiert. Das Ergebnis ist eine zerbrechliche, vorgeformte Gestalt, bekannt als „Grünkörper“, die die gewünschte Geometrie, aber nur sehr geringe mechanische Festigkeit aufweist.

Phase 2: Bindemittel-Ausbrennen

Der Grünkörper wird vorsichtig in einen speziellen Sinterofen gelegt. Die Temperatur wird in einer kontrollierten Atmosphäre langsam bis zu dem Punkt erhöht, an dem das Bindemittel verdampft oder verbrennt.

Diese „Ausbrennphase“ ist entscheidend für die Entfernung von Verunreinigungen. Die Ofenatmosphäre kann so gestaltet werden, dass gasförmige Nebenprodukte, wie Kohlenwasserstoffe aus dem Bindemittel, reagieren und harmlose Substanzen wie CO2 bilden.

Phase 3: Hochtemperaturdiffusion und -bindung

Sobald das Bindemittel entfernt ist, wird die Temperatur deutlich erhöht, typischerweise auf etwa 70-90 % des absoluten Schmelzpunkts des Primärmaterials. Das Teil wird für eine bestimmte Zeit bei dieser Temperatur gehalten.

Dies ist der Kern des Sinterns. Die intensive Hitze energetisiert die Atome, wodurch sie sich bewegen und über die Partikeloberflächen diffundieren. Dieser Prozess schließt die Poren zwischen den Partikeln, wodurch das Bauteil verdichtet und schrumpft, während es zu einer festen Masse bindet.

Phase 4: Kontrolliertes Abkühlen

Schließlich wird das neu verfestigte Teil kontrolliert abgekühlt. Die Abkühlgeschwindigkeit kann manipuliert werden, um spezifische kristalline Mikrostrukturen zu erzielen, wie z. B. Martensit in Stählen, die die endgültigen mechanischen Eigenschaften wie Härte und Zähigkeit bestimmen.

Schlüsselmechanismen: Wie Sintern tatsächlich funktioniert

Obwohl die Phasen einfach erscheinen, bestimmt die zugrunde liegende Physik das Endergebnis. Die beiden primären Mechanismen sind das Festphasen- und das Flüssigphasensintern.

Festphasensintern: Atomare Diffusion in Aktion

Dies ist die häufigste Form des Sinterns. Die treibende Kraft ist die Reduzierung der Oberflächenenergie; ein einzelnes festes Objekt ist energetisch stabiler als eine Ansammlung feiner Pulver.

Bei hohen Temperaturen wandern Atome von den Partikeln zu den sich zwischen ihnen bildenden „Hälsen“ und füllen allmählich die Hohlräume. Kein Teil des Primärmaterials wird bei diesem Prozess jemals flüssig.

Flüssigphasensintern: Verwendung eines metallischen „Klebers“

Um die Verdichtung zu beschleunigen, kann eine kleine Menge eines Sekundärpulvers mit einem niedrigeren Schmelzpunkt zur Mischung hinzugefügt werden.

Während des Erhitzens schmilzt dieses Sekundärmaterial, während die Primärpartikel fest bleiben. Die resultierende Flüssigkeit fließt durch Kapillarwirkung in die Poren, zieht die festen Partikel näher zusammen und wirkt beim Abkühlen als Zement.

Verständnis der Kompromisse und Fallstricke

Sintern ist eine leistungsstarke Technologie, erfordert aber das Verständnis ihrer inhärenten Einschränkungen, um effektiv eingesetzt zu werden.

Porosität: Die inhärente Herausforderung

Eine 100%ige Dichte ist mit konventionellem Sintern extrem schwierig zu erreichen. Die meisten gesinterten Teile behalten eine geringe Restporosität, die Eigenschaften wie Festigkeit und Duktilität beeinflussen kann. Für kritische Anwendungen können sekundäre Operationen wie das Heißisostatische Pressen (HIP) erforderlich sein, um diese letzten Hohlräume zu eliminieren.

Schrumpfung: Design für die Endform

Da der Prozess durch die Eliminierung des Raums zwischen den Partikeln funktioniert, ist Schrumpfung ein natürliches und vorhersehbares Ergebnis. Der anfängliche „Grünkörper“ muss größer als das endgültige gewünschte Teil konstruiert werden, um diese Volumenreduzierung auszugleichen. Eine präzise Kontrolle dieser Schrumpfung ist für die Maßhaltigkeit unerlässlich.

Fortschrittliche Methoden: Spark Plasma Sintering (SPS)

Moderne Varianten des Prozesses existieren, um traditionelle Einschränkungen zu überwinden. Beim Spark Plasma Sintering (SPS) wird ein gepulster elektrischer Strom direkt durch das Pulver und seine Werkzeuge geleitet.

Dies erzeugt eine schnelle, lokalisierte Erwärmung und sogar Plasmaentladungen zwischen den Partikeln, wodurch der Diffusions- und Verdichtungsprozess dramatisch beschleunigt wird. SPS kann hochdichte Teile in Minuten statt Stunden herstellen, oft bei niedrigeren Gesamttemperaturen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Prinzipien des Sinterns ermöglicht es Ihnen, den richtigen Ansatz zur Herstellung komplexer und hochleistungsfähiger Teile zu wählen.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Großserienproduktion liegt: Das konventionelle Press- und Sinterverfahren (Festphasen) ist der Industriestandard für die Herstellung von Teilen wie Automobilgetrieben, Buchsen und Strukturbauteilen.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Leistung liegt: Flüssigphasensintern wird oft verwendet und kann mit sekundären Prozessen kombiniert werden, um Schneidwerkzeuge oder verschleißfeste Teile mit minimaler Porosität herzustellen.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit oder der Verarbeitung neuartiger Materialien liegt: Fortschrittliche Techniken wie das Spark Plasma Sintering (SPS) bieten eine unvergleichliche Kontrolle für Forschung und Entwicklung von Verbundwerkstoffen und Keramiken der nächsten Generation.

Durch die Beherrschung des Zusammenspiels von Pulver, Druck und Wärme ermöglicht das Sintern Ingenieuren, robuste und komplexe Komponenten von Grund auf neu zu bauen.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Ergebnis |

|---|---|---|

| 1. Formen | Pulver wird in einer Form komprimiert. | Ein zerbrechlicher „Grünkörper“ wird erzeugt. |

| 2. Ausbrennen | Temperatur wird erhöht, um Bindemittel zu entfernen. | Verunreinigungen werden beseitigt. |

| 3. Sintern | Wärme wird unterhalb des Schmelzpunktes zugeführt. | Partikel verschmelzen; Teil verdichtet sich und schrumpft. |

| 4. Abkühlen | Teil wird kontrolliert abgekühlt. | Endgültige Mikrostruktur und Eigenschaften werden festgelegt. |

Bereit, das Sintern für die Projekte Ihres Labors zu nutzen?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die für präzise Sinterprozesse unerlässlich sind. Ob Sie in Forschung, Entwicklung oder Produktion tätig sind, unsere Expertise stellt sicher, dass Sie die richtigen Werkzeuge zur Herstellung robuster, komplexer Komponenten aus Pulvern haben.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Sinterergebnisse verbessern und Ihre Innovationen vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Funkenplasmagesinterter Ofen SPS-Ofen

- Hochdruck-Rohröfen für Laboratorien

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was sind die Vorteile eines Vakuum-Heißpressofens? Erreicht hochdichte NTC-Keramiken mit überlegener Stabilität.

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen für Nanokupfer? Maximale Verdichtung heute erreichen

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Überlegene Dichte für nanokristallines Fe3Al

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung