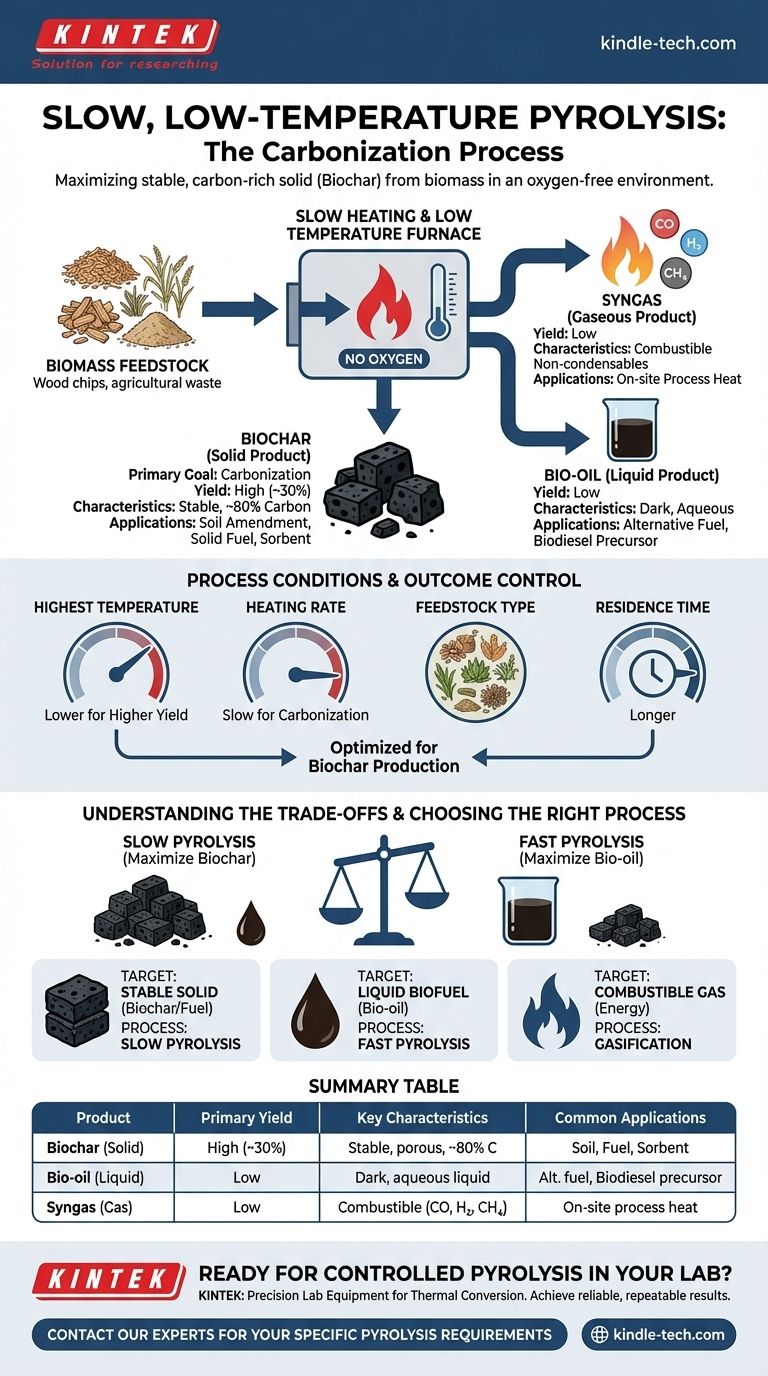

Die langsame Pyrolyse bei niedriger Temperatur ist ein thermischer Umwandlungsprozess, der darauf ausgelegt ist, die Produktion eines stabilen, kohlenstoffreichen Feststoffs zu maximieren. Diese Methode, auch als Karbonisierung bekannt, beinhaltet das Erhitzen von organischem Material wie Biomasse in einer sauerstofffreien Umgebung. Dieser Prozess liefert drei Kernprodukte: einen Feststoff, der als Biokohle (oder Holzkohle) bekannt ist, eine Flüssigkeit namens Bioöl (oder Holzessig) und ein nicht kondensierbares Synthesegas.

Der zentrale Zweck der langsamen Pyrolyse unterscheidet sich grundlegend von anderen thermischen Prozessen. Sie wird am besten als Karbonisierung verstanden – eine gezielte Methode, bei der die Prozessbedingungen optimiert werden, um organische Materie in ein stabiles Endprodukt mit hohem Ertrag (Biokohle) umzuwandeln, anstatt in flüssigen Brennstoff.

Die drei Hauptprodukte der langsamen Pyrolyse

Die langsame Pyrolyse zersetzt organisches Material sorgfältig und trennt es in unterschiedliche feste, flüssige und gasförmige Komponenten. Die Ausbeuten und Eigenschaften jeder Komponente hängen stark vom Ausgangsmaterial und den genauen Prozessbedingungen ab.

Das feste Produkt: Biokohle

Dies ist das wichtigste und am stärksten hervorgehobene Produkt der langsamen Pyrolyse. Es ist ein stabiles, schwarzes und hochporöses Material, das zu etwa 80 % aus Kohlenstoff besteht.

Unter typischen Bedingungen der langsamen Pyrolyse können die Biokohleausbeuten bis zu 30 % des anfänglichen Trockenmasse-Gewichts betragen. Ihre Hauptanwendungen umfassen die Landwirtschaft (als Bodenverbesserer), die Energiegewinnung (als Briketts) und die Umweltsanierung (als Sorptionsmittel).

Das flüssige Produkt: Bioöl

Wenn sich das organische Material erhitzt, verdampfen flüchtige Verbindungen und werden gesammelt, wenn sie wieder zu einer Flüssigkeit kondensieren. Dieses Produkt ist allgemein als Bioöl, Pyrolyseöl oder Holzessig bekannt.

Diese dunkle, wässrige Flüssigkeit kann als alternative Energiequelle verwendet oder nach weiterer Raffination zu Produkten wie Biodiesel weiterverarbeitet werden.

Das gasförmige Produkt: Synthesegas

Dieser Anteil besteht aus nicht kondensierbaren Gasen, darunter Kohlenmonoxid, Wasserstoff und Methan. Dieses Pyrolysegas ist hochentzündlich.

In den meisten modernen Pyrolyseanlagen wird dieses Synthesegas nicht verschwendet. Es wird aufgefangen und vor Ort verbraucht, um die für die Aufrechterhaltung der Pyrolyse-Reaktion erforderliche Wärme zu erzeugen, wodurch der Prozess energieeffizienter wird.

Wie Prozessbedingungen das Ergebnis bestimmen

Man kann ein Material nicht einfach erhitzen und ein konsistentes Ergebnis erwarten. Das Endergebnis ist eine direkte Folge mehrerer sorgfältig kontrollierter Variablen. Das Ziel ist es, den flüchtigen Verbindungen Zeit zur Entwicklung zu geben, sodass eine stabile Kohlenstoffstruktur zurückbleibt.

Die Dominanz der Temperatur

Von allen Prozessfaktoren hat die höchste Behandlungstemperatur den größten Einfluss auf die endgültigen Eigenschaften der Biokohle. Höhere Temperaturen führen im Allgemeinen zu einer reineren Biokohle mit höherem Kohlenstoffgehalt, können jedoch die Gesamtausbeute des Feststoffs verringern.

Die Rolle der Aufheizrate

Die langsame Pyrolyse ist durch ihre langsame Aufheizrate definiert. Dies ermöglicht einen vollständigeren Karbonisierungsprozess und maximiert die Umwandlung der Biomasse in die feste Kohlenstoffstruktur, im Gegensatz zur schnellen Pyrolyse, die eine schnelle Erhitzung verwendet, um die Produktion von flüssigem Bioöl zu begünstigen.

Ausgangsmaterial und Verweilzeit

Die Art des verwendeten organischen Materials (Ausgangsmaterial) und die Dauer, die es bei der Höchsttemperatur gehalten wird (Verweilzeit), sind ebenfalls entscheidend. Diese Faktoren beeinflussen zusammen mit der spezifischen Gasumgebung und dem Druck direkt die endgültige Ausbeute und die chemischen Eigenschaften aller drei Produkte.

Die Kompromisse verstehen

Die Wahl eines thermischen Umwandlungsprozesses beinhaltet das Abwägen konkurrierender Prioritäten. Die langsame Pyrolyse ist auf ein Ergebnis optimiert, was ihre Effizienz bei der Erreichung anderer Ergebnisse zwangsläufig einschränkt.

Der Kompromiss zwischen Biokohle und Bioöl

Der grundlegendste Kompromiss besteht zwischen der Feststoff- und der Flüssigkeitsausbeute. Die langsame Pyrolyse ist bewusst darauf ausgelegt, die Biokohle zu maximieren auf Kosten des Bioöls. Wenn Ihr Ziel die Herstellung eines flüssigen Brennstoffs ist, ist dieser Prozess konstruktionsbedingt ineffizient.

Prozesskontrolle vs. Produktvariabilität

Obwohl die Prozessparameter eng gesteuert werden können, hängen die Endprodukte stark vom ursprünglichen Ausgangsmaterial ab. Die Variabilität der Biomasse (z. B. Holzschnitzel vs. landwirtschaftliche Abfälle) führt zu Biokohle und Bioöl mit unterschiedlichen Eigenschaften, was die Festlegung eines standardisierten Marktpreises erschwert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen thermischen Prozesses hängt vollständig von Ihrem gewünschten Endprodukt ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines stabilen Bodenverbesserers oder eines festen Brennstoffs liegt: Die langsame Pyrolyse ist der richtige Prozess, da ihr Ziel die Maximierung der Ausbeute an fester Biokohle ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von flüssigem Biokraftstoff (Bioöl) liegt: Sie sollten die schnelle Pyrolyse untersuchen, eine andere Technik, die eine schnelle Erhitzung verwendet, um die Flüssigkeitsausbeuten anstelle von festem Kohlenstoff zu optimieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von brennbarem Gas für Energie liegt: Die Vergasung, ein verwandter Prozess, der eine geringe Menge Sauerstoff verwendet, wäre eine direktere und effizientere Methode.

Letztendlich ist das Verständnis, dass die langsame Pyrolyse im Grunde eine Methode der Karbonisierung ist, der Schlüssel, um sie für Ihre spezifische Anwendung effektiv zu nutzen.

Zusammenfassungstabelle:

| Produkt | Hauptausbeute | Schlüsselmerkmale | Häufige Anwendungen |

|---|---|---|---|

| Biokohle (Feststoff) | Hoch (~30%) | Stabil, porös, ~80% Kohlenstoff | Bodenverbesserer, fester Brennstoff, Sorptionsmittel |

| Bioöl (Flüssigkeit) | Niedrig | Dunkle, wässrige Flüssigkeit | Alternative Kraftstoffquelle, Biodiesel-Vorstufe |

| Synthesegas (Gas) | Niedrig | Brennbare Gase (CO, H₂, CH₄) | Wärme für den Prozess vor Ort |

Bereit, einen kontrollierten Pyrolyseprozess in Ihrem Labor zu implementieren?

KINTEK ist spezialisiert auf Präzisionslaborgeräte für thermische Umwandlungsprozesse wie die Pyrolyse. Ob Sie Biokohle zur Kohlenstoffabscheidung erforschen, Bioöle analysieren oder neue Anwendungen für Biomasse entwickeln, unsere Reaktoren und Öfen bieten die präzise Temperaturkontrolle und Prozesskonsistenz, die Sie benötigen.

Wir beliefern Labore und Forschungseinrichtungen, die sich auf nachhaltige Materialien und Energie konzentrieren. Lassen Sie uns Ihnen helfen, zuverlässige, reproduzierbare Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Pyrolyseanforderungen zu besprechen und die ideale Lösung für Ihre Forschungsziele zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Bombenförmige Sonde für den Stahlproduktionsprozess

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Doppelte Wasserbad-Elektrolysezelle

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

Andere fragen auch

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten