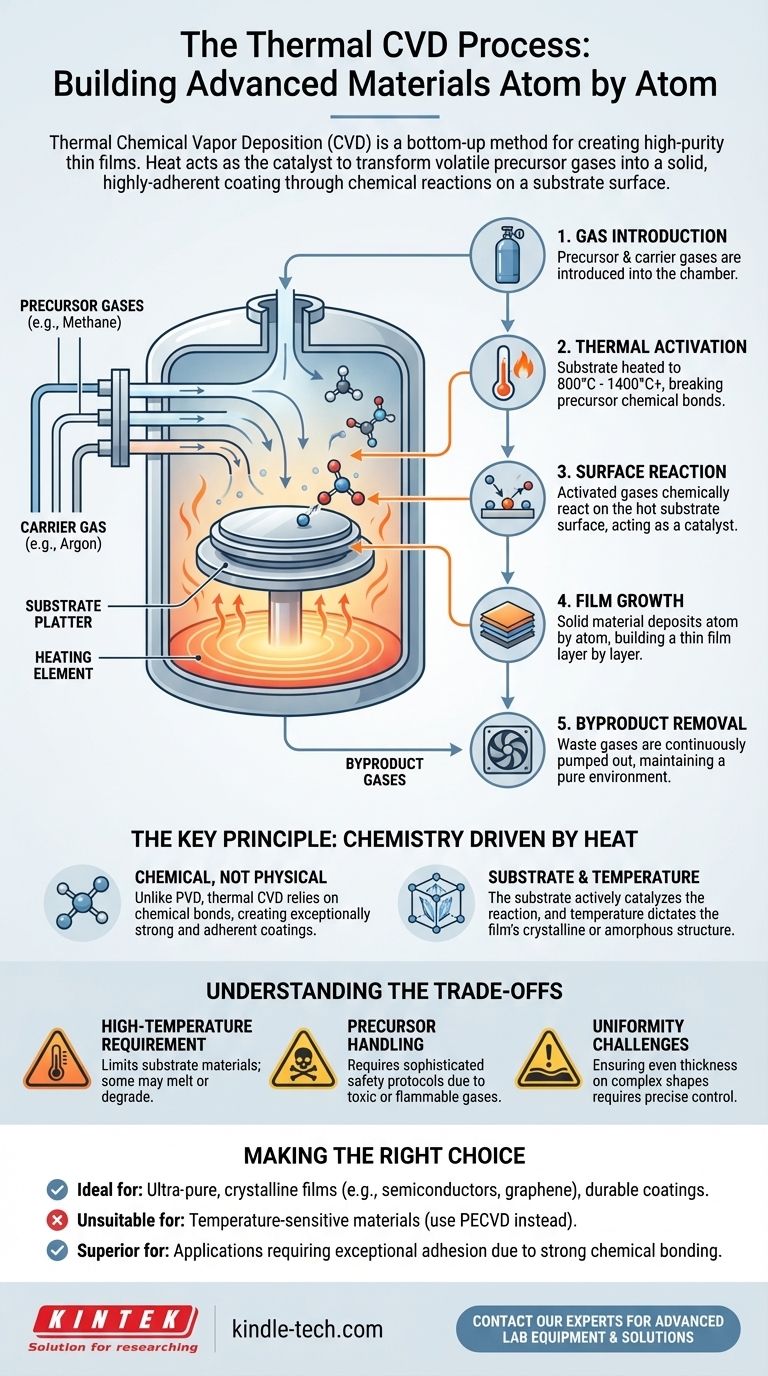

Im einfachsten Sinne ist der Prozess der thermischen chemischen Gasphasenabscheidung (CVD) eine Methode zur Herstellung einer festen, hochreinen Dünnschicht auf einer Oberfläche aus einem Gas. Vorläufergase, die die benötigten Atome enthalten, werden in eine Hochtemperaturkammer geleitet, wo sie auf einem erhitzten Objekt (dem Substrat) chemisch reagieren und Schicht für Schicht eine feste Schicht abscheiden.

Das Kernprinzip der thermischen CVD ist die Nutzung von Wärme als Katalysator, um flüchtige Gase in eine feste, hochhaftende Beschichtung umzuwandeln. Es ist ein Bottom-up-Fertigungsprozess, bei dem ein Material durch kontrollierte chemische Reaktionen buchstäblich auf einer Oberfläche aufgebaut wird.

Den thermischen CVD-Prozess dekonstruieren

Um die thermische CVD wirklich zu verstehen, ist es am besten, sie in ihre grundlegenden Komponenten und sequenziellen Schritte zu zerlegen. Der gesamte Prozess findet in einer versiegelten, kontrollierten Reaktionskammer statt.

Die Kernkomponenten

- Substrat: Dies ist das Material oder Objekt, das beschichtet wird. Es bietet die Oberfläche, auf der die chemischen Reaktionen stattfinden und die Schicht wächst.

- Vorläufer: Dies sind flüchtige Gase, die die chemischen Elemente enthalten, die zur Erzeugung der gewünschten Schicht benötigt werden. Um beispielsweise eine Diamantschicht zu züchten, wird ein kohlenstoffreiches Gas wie Methan (CH₄) verwendet.

- Wärmequelle: Diese liefert die kritische thermische Energie, die erforderlich ist, um die chemischen Reaktionen auf der Substratoberfläche einzuleiten und aufrechtzuerhalten.

Schritt 1: Einführung von Vorläufergasen

Der Prozess beginnt mit der Zufuhr eines oder mehrerer Vorläufergase in die Reaktionskammer. Oft wird ein inertes Trägergas (wie Argon) verwendet, um die Vorläufer zu verdünnen und ihren Fluss über das Substrat zu steuern.

Schritt 2: Hochtemperaturaktivierung

Das Substrat in der Kammer wird auf eine spezifische, hohe Temperatur erhitzt, typischerweise zwischen 800°C und über 1400°C. Diese intensive Hitze liefert die Aktivierungsenergie, die zum Brechen der chemischen Bindungen innerhalb der Vorläufergasmoleküle erforderlich ist.

Schritt 3: Reaktion auf der Substratoberfläche

Wenn die thermisch aktivierten Gasmoleküle mit dem heißen Substrat in Kontakt kommen, findet eine chemische Reaktion statt. Die Oberfläche des Substrats wirkt als Katalysator und bietet einen idealen Ort für die reaktiven Gasspezies, um sich abzusetzen und neue, stabile chemische Bindungen zu bilden.

Schritt 4: Schichtwachstum und Abscheidung

Diese Oberflächenreaktion führt zur Abscheidung eines festen Materials, das eine Dünnschicht bildet. Dieser Prozess setzt sich fort, wenn weitere Gasmoleküle auf der Oberfläche reagieren, wodurch die Schicht an Dicke zunimmt, oft Schicht für Schicht, wodurch eine hochgeordnete kristalline oder amorphe Struktur entsteht.

Schritt 5: Entfernung von Nebenprodukten

Die chemischen Reaktionen erzeugen Abgase als Nebenprodukte. Diese nicht umgesetzten oder Nebenproduktgase werden kontinuierlich aus der Kammer entfernt, um die Reinheit der Umgebung aufrechtzuerhalten und den Abscheidungsprozess effizient fortzusetzen.

Das Schlüsselprinzip: Chemie angetrieben durch Wärme

Das Verständnis des "Warum" hinter der thermischen CVD ist entscheidend. Ihre Wirksamkeit ergibt sich aus der Art der chemischen Bindungen, die sie erzeugt.

Es ist ein chemischer, kein physikalischer Prozess

Dies ist die wichtigste Unterscheidung. Im Gegensatz zur physikalischen Gasphasenabscheidung (PVD), die physikalische Prozesse wie Verdampfung nutzt, basiert die thermische CVD auf chemischen Reaktionen. Die Atome der Schicht sind chemisch an das Substrat gebunden, wodurch eine außergewöhnlich starke und haftende Beschichtung entsteht.

Das Substrat ist ein aktiver Teilnehmer

Das Substrat ist nicht nur eine passive Leinwand. Seine Temperatur und Materialzusammensetzung katalysieren die Reaktion aktiv. Zum Beispiel wird beim Wachstum von Graphen oft ein Kupfersubstrat verwendet, da es sowohl die Zersetzung von Kohlenstoffgasen katalysiert als auch eine ideale Oberfläche für die Bildung des Graphengitter bietet.

Die Temperatur bestimmt das Ergebnis

Die Temperatur ist der primäre Steuerhebel bei der thermischen CVD. Sie steuert die Reaktionsgeschwindigkeit und, was am wichtigsten ist, die endgültigen Eigenschaften der Schicht. Unterschiedliche Temperaturen können entweder zu einer hochgeordneten kristallinen Struktur oder einer ungeordneten amorphen führen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die thermische CVD nicht ohne Einschränkungen. Objektivität erfordert deren Anerkennung.

Anforderung an hohe Temperaturen

Der Bedarf an extremer Hitze ist die primäre Einschränkung. Er begrenzt die Arten von Substraten, die verwendet werden können, da viele Materialien bei den erforderlichen Betriebstemperaturen schmelzen, sich verformen oder zersetzen würden.

Handhabung von Vorläufern

Die verwendeten Vorläufergase können hochgiftig, brennbar oder korrosiv sein. Dies erfordert ausgeklügelte Sicherheitsprotokolle und Handhabungsgeräte, was die Komplexität und die Kosten des Prozesses erhöht.

Herausforderungen bei der Gleichmäßigkeit

Obwohl CVD im Allgemeinen sehr gleichmäßige (konforme) Beschichtungen erzeugt, kann die Gewährleistung einer perfekt gleichmäßigen Schichtdicke über große oder komplex geformte Substrate eine Herausforderung darstellen. Dies erfordert eine präzise Kontrolle der Gasströmungsdynamik und der Temperaturverteilung innerhalb der Kammer.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, thermische CVD zu verwenden, hängt vollständig von Ihrem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultrareiner, kristalliner Schichten liegt (z. B. Halbleiter, Graphen, im Labor gezüchtete Diamanten): Die thermische CVD ist eine ausgezeichnete Wahl aufgrund der hochreinen chemischen Reaktionen und des geordneten Wachstums, das sie ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials liegt (z. B. Kunststoffe, bestimmte Legierungen): Die traditionelle thermische CVD ist ungeeignet; Sie würden eine Niedertemperaturalternative wie die Plasma-Enhanced CVD (PECVD) benötigen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer hochbeständigen und verschleißfesten Beschichtung liegt: Die starke chemische Bindung, die zwischen der Schicht und dem Substrat entsteht, macht CVD zu einer überlegenen Option für Anwendungen, die eine außergewöhnliche Haftung erfordern.

Letztendlich ist die thermische CVD eine präzise und leistungsstarke Technik zur Herstellung von Materialien vom atomaren Niveau aufwärts.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Gaseinführung | Vorläufergase strömen in die Kammer. | Lieferung der benötigten chemischen Elemente an das Substrat. |

| 2. Thermische Aktivierung | Substrat wird auf 800°C - 1400°C+ erhitzt. | Bereitstellung von Energie zum Brechen chemischer Bindungen im Gas. |

| 3. Oberflächenreaktion | Aktivierte Gase reagieren auf der heißen Substratoberfläche. | Einleitung der chemischen Abscheidung von festem Material. |

| 4. Schichtwachstum | Festes Material scheidet sich Atom für Atom ab. | Aufbau einer hochreinen, haftenden Dünnschicht. |

| 5. Entfernung von Nebenprodukten | Abgase werden aus der Kammer gepumpt. | Aufrechterhaltung einer reinen Reaktionsumgebung für kontinuierliches Wachstum. |

Bereit, fortschrittliche Materialien präzise zu entwickeln?

Der thermische CVD-Prozess ist grundlegend für die Herstellung hochreiner, kristalliner Schichten mit außergewöhnlicher Haftung. Ob Ihre Forschung und Entwicklung oder Produktion Halbleiter, Graphen oder langlebige Beschichtungen erfordert, die richtige Ausrüstung ist entscheidend für den Erfolg.

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für alle Ihre Laboranforderungen. Unsere Expertise kann Ihnen helfen, das perfekte thermische CVD-System auszuwählen, um präzise Temperaturkontrolle, gleichmäßigen Gasfluss und zuverlässiges Schichtwachstum für Ihre spezifischen Substrate und Anwendungen zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Materialabscheidungsprozesse verbessern und Ihre Innovationen vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung