Im Kern ist die physikalische Gasphasenabscheidung (PVD) ein fortschrittliches Beschichtungsverfahren, das verwendet wird, um eine extrem dünne, aber hochbeständige Schicht auf die Oberfläche eines Materials aufzubringen. Im Vakuum durchgeführt, verbessert PVD die Eigenschaften eines Objekts, indem es dessen Härte, Verschleißfestigkeit und Korrosionsbeständigkeit erhöht oder eine hochwertige dekorative Oberfläche anbringt.

PVD ist keine einzelne Technik, sondern eine Familie von vakuumbasierten Prozessen, die darauf ausgelegt sind, die Oberflächeneigenschaften eines Materials auf atomarer Ebene zu verändern. Ihr Zweck ist es, einem Basismaterial neue Eigenschaften zu verleihen – wie überlegene Festigkeit oder eine spezifische Farbe – ohne seine zugrunde liegende Struktur zu verändern.

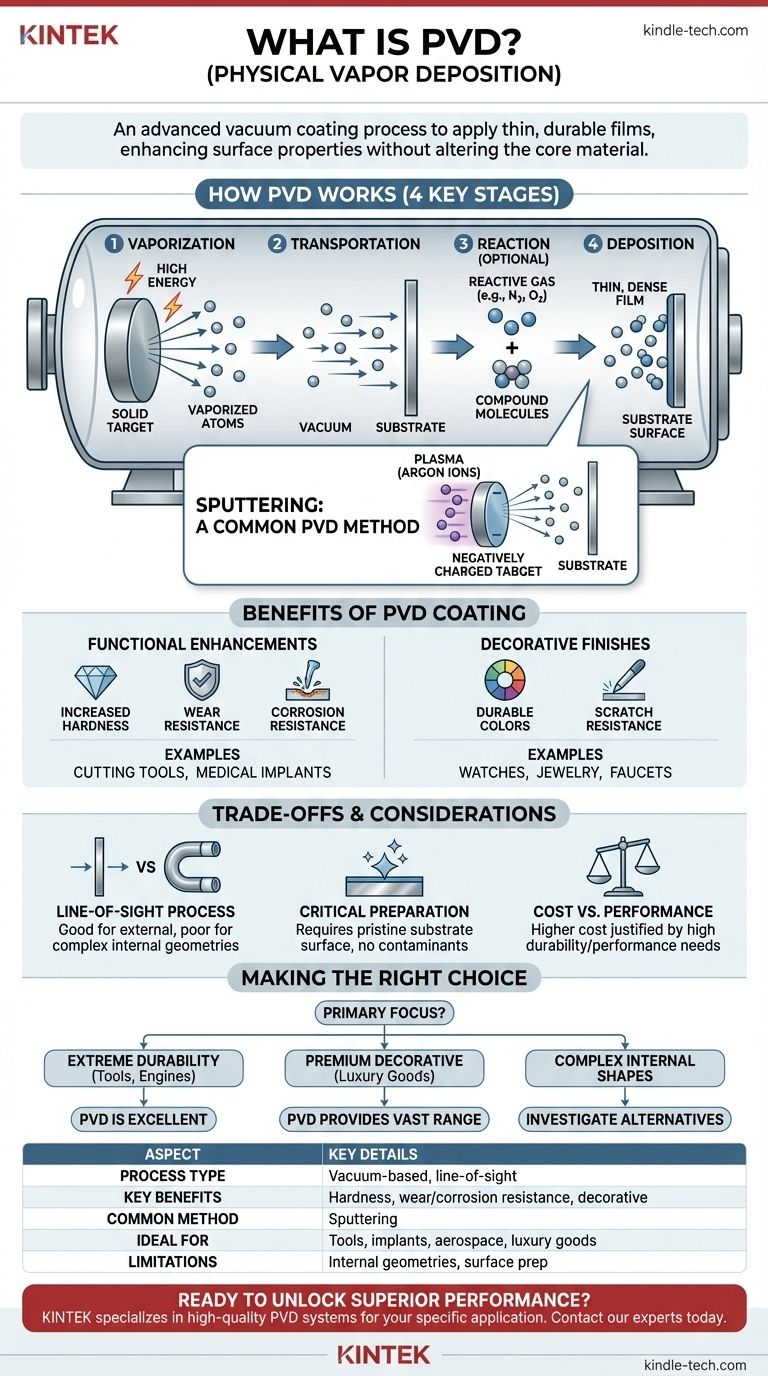

Wie PVD grundsätzlich funktioniert

Die physikalische Gasphasenabscheidung ist ein Sichtlinienprozess, der vier Hauptstufen umfasst. Der gesamte Prozess findet in einer Hochvakuumkammer statt, um die Reinheit und Qualität der Beschichtung zu gewährleisten.

Stufe 1: Verdampfung

Der Prozess beginnt mit einem festen Ausgangsmaterial, dem Target. Dieses Target wird mit hoher Energie bombardiert, wodurch es einzelne Atome oder Moleküle freisetzt. Dadurch wird das feste Material in einen Dampf umgewandelt.

Stufe 2: Transport

Diese verdampften Atome bewegen sich durch die Vakuumkammer vom Target zum zu beschichtenden Objekt, dem Substrat. Das Vakuum ist entscheidend, da es verhindert, dass diese Atome mit Luft oder anderen Partikeln kollidieren, und so einen sauberen Weg gewährleistet.

Stufe 3: Reaktion (optional)

In einigen Fällen wird ein reaktives Gas wie Stickstoff oder Sauerstoff in die Kammer eingeführt. Die verdampften Atome vom Target reagieren im Flug mit diesem Gas und bilden eine neue Verbindung, die zur endgültigen Beschichtung wird. Dies wird als reaktives PVD bezeichnet.

Stufe 4: Abscheidung

Die verdampften Atome (oder neu gebildeten Verbindungsmoleküle) landen auf dem Substrat und kondensieren wieder zu einem festen Zustand. Sie bauen sich Schicht für Schicht auf und bilden einen dünnen, dichten und hochhaftenden Film auf der Oberfläche des Objekts.

Sputtern: Eine gängige PVD-Methode

Es gibt zwar mehrere Möglichkeiten, das Targetmaterial zu verdampfen, doch eine der gängigsten und wirtschaftlichsten Methoden ist das Sputtern.

Der Sputtermechanismus

Beim Sputtern wird ein Hochspannungsfeld verwendet, um ein Plasma aus einem Inertgas, typischerweise Argon, zu erzeugen. Die positiv geladenen Argonionen werden mit immenser Kraft beschleunigt und treffen auf das negativ geladene Target.

Dieser hochenergetische Beschuss schlägt Atome physisch vom Targetmaterial ab und "sputtert" sie in die Vakuumkammer, wo sie dann zum Substrat zur Abscheidung gelangen.

Warum Sputtern weit verbreitet ist

Sputtern wird wegen seiner Vielseitigkeit und Kontrolle geschätzt. Es ermöglicht die Abscheidung einer Vielzahl von Materialien – einschließlich Metallen, Legierungen und Keramiken – auf viele verschiedene Arten von Substraten, was es zu einer Standardtechnik in zahlreichen Industrien macht.

Die praktischen Vorteile einer PVD-Beschichtung

Der Zweck dieses komplexen Prozesses ist es, Oberflächeneigenschaften zu erzielen, die das Basismaterial allein nicht bieten kann. Diese Vorteile lassen sich in zwei Hauptkategorien einteilen.

Funktionale Verbesserungen

Für industrielle Anwendungen werden PVD-Beschichtungen verwendet, um die Leistung drastisch zu verbessern. Zu den Hauptvorteilen gehören erhöhte Härte, reduzierte Reibung und überlegene Oxidations- und Korrosionsbeständigkeit. Dies ist entscheidend für Schneidwerkzeuge, medizinische Implantate und Luft- und Raumfahrtkomponenten.

Dekorative Oberflächen

Für Konsumgüter wie Uhren, Schmuck und Armaturen bietet PVD eine dekorative Oberfläche, die weitaus haltbarer ist als herkömmliche Methoden wie die Galvanisierung. Es bietet ein breites Farbspektrum, das gegen Ausbleichen, Anlaufen und Kratzer beständig ist.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, ist PVD keine Universallösung. Das Verständnis seiner Grenzen ist entscheidend für eine effektive Anwendung.

Es ist ein Sichtlinienprozess

Da die verdampften Atome sich in einer geraden Linie bewegen, eignet sich PVD hervorragend zum Beschichten externer Oberflächen. Es kann jedoch komplexe interne Geometrien oder das Innere eines langen, schmalen Rohrs nicht ohne Weiteres beschichten.

Substratvorbereitung ist entscheidend

Die Substratoberfläche muss perfekt sauber sein, damit die PVD-Beschichtung richtig haftet. Jegliche Verunreinigungen, Öle oder Oxide führen zu einer fehlerhaften oder minderwertigen Beschichtung. Diese Vorbereitung stellt einen wesentlichen Schritt im Herstellungsprozess dar.

Kosten versus Leistung

PVD ist ein komplexerer und im Allgemeinen teurerer Prozess als Lackieren oder einfache Galvanisierung. Sein Wert ist gerechtfertigt, wenn die Leistungsanforderungen an Haltbarkeit, Härte oder Korrosionsbeständigkeit hoch sind und mit anderen Mitteln nicht erfüllt werden können.

Die richtige Wahl für Ihr Ziel treffen

PVD ist ein leistungsstarkes Werkzeug für die Oberflächentechnik, wenn es auf das richtige Problem angewendet wird.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit liegt: PVD ist eine ausgezeichnete Wahl für die Herstellung verschleißfester Oberflächen an Werkzeugen, Motoren und anderen Hochleistungskomponenten.

- Wenn Ihr Hauptaugenmerk auf einer hochwertigen dekorativen Oberfläche liegt: PVD bietet eine große Auswahl an stabilen Farben mit einer Haltbarkeit, die herkömmliche Beschichtungen für Luxusgüter und hochwertige Hardware bei weitem übertrifft.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Innenformen liegt: Sie sollten alternative Technologien untersuchen, da die Sichtliniennatur von PVD für diese Anwendungen ungeeignet ist.

Letztendlich ist die Wahl von PVD eine Entscheidung, in die Oberfläche eines Materials zu investieren, um ein Maß an Leistung und Langlebigkeit zu erreichen, das das Bulkmaterial allein niemals erreichen könnte.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Prozesstyp | Vakuumbasierte Sichtlinienbeschichtung |

| Hauptvorteile | Erhöhte Härte, Verschleiß-/Korrosionsbeständigkeit, haltbare dekorative Oberflächen |

| Gängige Methode | Sputtern (Verwendung von Plasma zur Verdampfung eines Targetmaterials) |

| Ideal für | Werkzeuge, medizinische Implantate, Luft- und Raumfahrtkomponenten, Luxusgüter, Hardware |

| Einschränkungen | Kann komplexe interne Geometrien nicht leicht beschichten; erfordert makellose Oberflächenvorbereitung |

Bereit, überlegene Leistung und Langlebigkeit für Ihre Produkte freizuschalten?

Der PVD-Prozess ist eine präzise technische Lösung, und die richtige Ausrüstung ist entscheidend für den Erfolg. KINTEK ist spezialisiert auf hochwertige Laborausrüstung, einschließlich PVD-Systemen, um Ihnen zu helfen, die perfekte Dünnschichtbeschichtung für Ihre spezifische Anwendung zu erzielen – sei es für industrielle Haltbarkeit oder hochwertige dekorative Oberflächen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK die Beschichtungsanforderungen Ihres Labors erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen