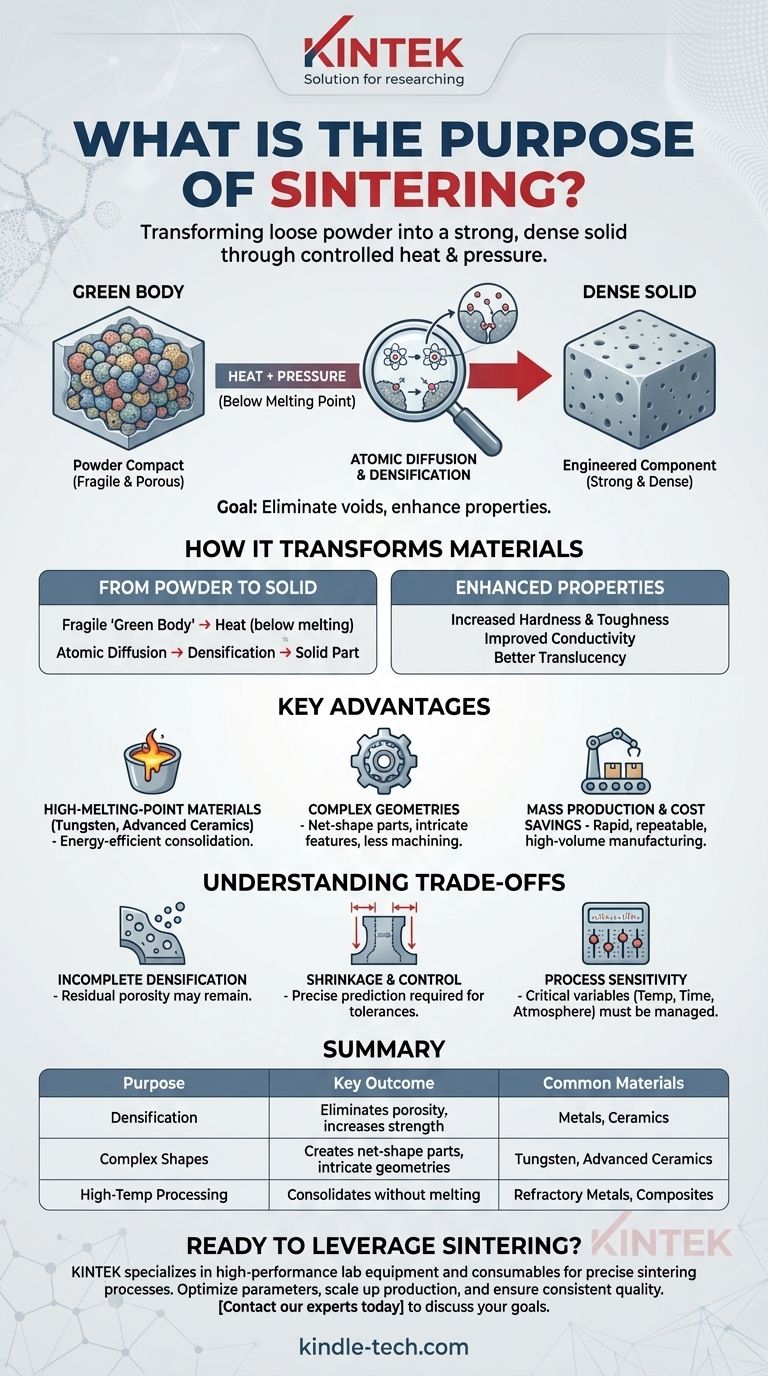

Im Kern besteht der Zweck des Sinterns darin, eine Ansammlung loser Pulverpartikel in ein starkes, dichtes, festes Objekt umzuwandeln. Dies wird durch Erhitzen auf eine Temperatur unterhalb des Schmelzpunkts des Materials erreicht, oft in Kombination mit Druck, um die Partikel miteinander zu verschmelzen und die Hohlräume zwischen ihnen zu beseitigen.

Beim Sintern wird ein Material nicht geschmolzen, sondern seine Partikel werden gerade so stark aktiviert, dass sie zu einer festen Masse verbunden werden. Dieses Grundprinzip macht es zu einem unverzichtbaren Verfahren für die Herstellung von Hochleistungskomponenten aus Materialien, die schwer zu schmelzen sind oder hochkomplexe Formen erfordern.

Wie Sintern Materialien grundlegend verändert

Sintern ist eine Wärmebehandlung, die die innere Struktur eines Materials dramatisch verändert und ein zerbrechliches Pulverpressling in eine robuste, konstruierte Komponente verwandelt.

Vom „Grünkörper“ zum dichten Festkörper

Der Prozess beginnt mit einem Pulverpressling, der oft als „Grünkörper“ bezeichnet wird. Dies ist eine lose gebundene Form, die typischerweise durch Pressen des Pulvers in eine Form entsteht.

Dieser Grünkörper ist zerbrechlich und porös. Das Ziel des Sinterns ist die Verdichtung – die Beseitigung der Poren oder Hohlräume zwischen den Pulverpartikeln.

Die Rolle von Wärme und Atomdiffusion

Während des Sinterns wird das Material auf eine Temperatur erhitzt, die hoch genug ist, um die Atomdiffusion zu fördern, aber immer noch unter seinem Schmelzpunkt liegt.

Diese thermische Energie bewirkt, dass Atome auf den Oberflächen benachbarter Partikel wandern und neue, stärkere Bindungen bilden. Die Partikel verschmelzen effektiv, schließen die Lücken zwischen ihnen und lassen das Gesamtteil schrumpfen.

Das Ergebnis: Verbesserte Materialeigenschaften

Durch die Eliminierung der Porosität und die Schaffung einer festen Mikrostruktur verbessert das Sintern die Eigenschaften eines Materials erheblich.

Dies umfasst die Verbesserung von mechanischen Eigenschaften wie Härte und Zähigkeit sowie funktioneller Eigenschaften wie Wärmeleitfähigkeit, elektrische Leitfähigkeit oder sogar optische Transluzenz bei bestimmten Keramiken.

Wesentliche Vorteile des Sinterprozesses

Ingenieure und Hersteller entscheiden sich für das Sintern, wenn andere Methoden unpraktisch, ineffizient sind oder das gewünschte Ergebnis nicht erzielen können.

Verarbeitung von Materialien mit hohem Schmelzpunkt

Das Sintern ist unerlässlich für die Verarbeitung von Materialien mit extrem hohen Schmelzpunkten, wie Wolfram, Molybdän und vielen Hochleistungskeramiken.

Das Schmelzen dieser Materialien würde immense Energie und spezielle Ausrüstung erfordern. Das Sintern bietet einen energieeffizienten Weg, um feste Teile daraus herzustellen.

Erstellung komplexer Geometrien mit Präzision

Der Prozess ermöglicht die Herstellung komplizierter Teile in „Endform“ oder nahezu Endform, die mit traditionellen subtraktiven Methoden wie der Bearbeitung nur schwer oder verschwenderisch herzustellen wären.

Da die Anfangsform aus Pulver geformt wird, können komplexe innere Merkmale und einzigartige Geometrien von Anfang an berücksichtigt werden, wodurch die Nachbearbeitung minimiert wird.

Ermöglichung der Massenproduktion und Kosteneinsparungen

Bei komplexen Bauteilen sind die für das Pressen von Pulver erforderlichen Werkzeuge oft kostengünstiger als die Einrichtungen für andere Herstellungsverfahren.

Das Sintern ermöglicht die schnelle und wiederholbare Massenproduktion von hochpräzisen Teilen und ist damit ein Eckpfeiler in Branchen wie der Automobilindustrie und der Unterhaltungselektronik.

Moderne Anwendungen im 3D-Druck

Das Sintern ist auch eine Schlüsseltechnologie in der additiven Metallfertigung (3D-Druck). Bei Prozessen wie dem selektiven Lasersintern (SLS) verschmilzt ein Laser Metallpulver Schicht für Schicht, um ein kundenspezifisches Teil aufzubauen, was eine beispiellose Designfreiheit bietet.

Die Abwägungen verstehen

Obwohl das Sintern ein leistungsfähiges Verfahren ist, handelt es sich um einen hochtechnischen Prozess mit kritischen Variablen, die für den Erfolg kontrolliert werden müssen.

Unvollständige Verdichtung und Porosität

Das Erreichen von 100 % Dichte ist oft schwierig. Im Endteil kann eine gewisse Restporosität verbleiben, die als Spannungskonzentrationsstelle wirken und die endgültige mechanische Festigkeit im Vergleich zu einem vollständig geschmolzenen und gegossenen Äquivalent beeinträchtigen kann.

Schrumpfung und Maßkontrolle

Wenn die Poren beseitigt werden, schrumpft das Bauteil. Diese Schrumpfung muss präzise vorhergesagt und kontrolliert werden, um sicherzustellen, dass das Endteil seine erforderlichen Maßtoleranzen einhält.

Prozesssensitivität

Die endgültigen Eigenschaften eines gesinterten Teils hängen stark von den Prozessparametern ab. Faktoren wie die anfängliche Partikelgröße, die Aufheizrate, die Spitzentemperatur, die Zeit bei Temperatur und die Ofenatmosphäre müssen alle sorgfältig gesteuert werden, um konsistente Ergebnisse zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des Sinterns hängt vollständig von Ihrem Material, Ihrer Geometrie und Ihren Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung mit Hochtemperaturmaterialien liegt: Sintern ist die praktischste und energieeffizienteste Methode zur Konsolidierung von Materialien wie Hochleistungskeramiken oder hochschmelzenden Metallen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Endformteile in großen Mengen liegt: Das Sintern bietet erhebliche Vorteile bei Kosten und Designfreiheit gegenüber der Bearbeitung für Bauteile mit komplizierten Geometrien.

- Wenn Ihr Hauptaugenmerk auf der Kombination von Materialeigenschaften liegt: Sintern ist eine effektive Methode zur Herstellung von Verbundwerkstoffen, die unterschiedliche Eigenschaften vereinen, wie die Härte einer Keramik mit der Zähigkeit eines Metalls.

Letztendlich ermöglicht das Sintern die Herstellung fortschrittlicher Materialien und Komponenten, die auf andere Weise unmöglich oder unerschwinglich wären.

Zusammenfassungstabelle:

| Sinterzweck | Wichtigstes Ergebnis | Häufige Materialien |

|---|---|---|

| Verdichtung | Beseitigt Porosität, erhöht die Festigkeit | Metalle, Keramiken |

| Komplexe Formen | Erzeugt Endformteile mit komplizierten Geometrien | Wolfram, Hochleistungskeramiken |

| Hochtemperaturverarbeitung | Konsolidiert Materialien ohne Schmelzen | Hochschmelzende Metalle, Verbundwerkstoffe |

Sind Sie bereit, das Sintern für Ihre Anforderungen an fortschrittliche Materialien zu nutzen?

KINTEK ist spezialisiert auf die Bereitstellung der Hochleistungslaborgeräte und Verbrauchsmaterialien, die für präzise Sinterprozesse unerlässlich sind. Egal, ob Sie neue Materialien entwickeln, Sinterparameter optimieren oder die Produktion skalieren, unsere Lösungen gewährleisten die konsistenten, qualitativ hochwertigen Ergebnisse, die Sie benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Sinter- und Materialsyntheseziele Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- 24T 30T 60T Beheizbare Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpressen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Doppelplatten-Heizpresse für Labor

Andere fragen auch

- Was ist die Quelle von Bio-Öl? Erschließen Sie erneuerbare Energie aus Biomasse

- Was ist der Hauptzweck eines Kondensators bei EODS-Experimenten? Verhindert Verflüchtigung und gewährleistet Datenintegrität

- Welche Arten von Tiefkühlschränken für ultraniedrige Temperaturen sind für Labore mit begrenztem Platzangebot erhältlich? Optimieren Sie das Layout und die Lagerung Ihres Labors

- Wie trägt ein Hochgeschwindigkeitsdispergator zur Synthese von Graphenoxid bei? Optimierung der Exfoliation & Chemischen Effizienz

- Bei welcher Temperatur wird THC im Kurzwegdestillationsverfahren destilliert? Beherrschen Sie den Bereich von 180°C-200°C für Reinheit

- Wie funktioniert eine Wärmebehandlung? Meistern Sie den Prozess, um überlegene Materialeigenschaften zu entwickeln

- Was ist die Funktion eines Labor-Trockenschranks mit konstanter Temperatur bei der Analyse von Reishülsen? Sicherstellung eines präzisen Trockengewichts

- Was ist der Pyrolyse ähnlich? Entdecken Sie das Spektrum der thermischen Umwandlungstechnologien