In der Halbleiterfertigung ist die physikalische Gasphasenabscheidung (PVD) ein Hochvakuumprozess, der verwendet wird, um extrem dünne, reine Materialschichten auf einen Siliziumwafer abzuscheiden. Dabei wird ein festes Ausgangsmaterial, ein sogenanntes „Target“, verdampft, dessen Atome durch das Vakuum wandern und auf der Waferoberfläche kondensieren. Diese Technik ist grundlegend für den Aufbau der komplexen leitfähigen Schichten, die die Verdrahtung eines Mikrochips bilden.

PVD ist nicht nur eine Beschichtungstechnik; es ist ein Präzisionsverfahren zur Konstruktion der metallischen Schaltkreise in einem integrierten Schaltkreis. Es ist die primäre Methode zur Erzeugung der hochreinen, gleichmäßigen Metallschichten – der „Interconnects“ –, die Signale zwischen Millionen von Transistoren auf einem Chip übertragen.

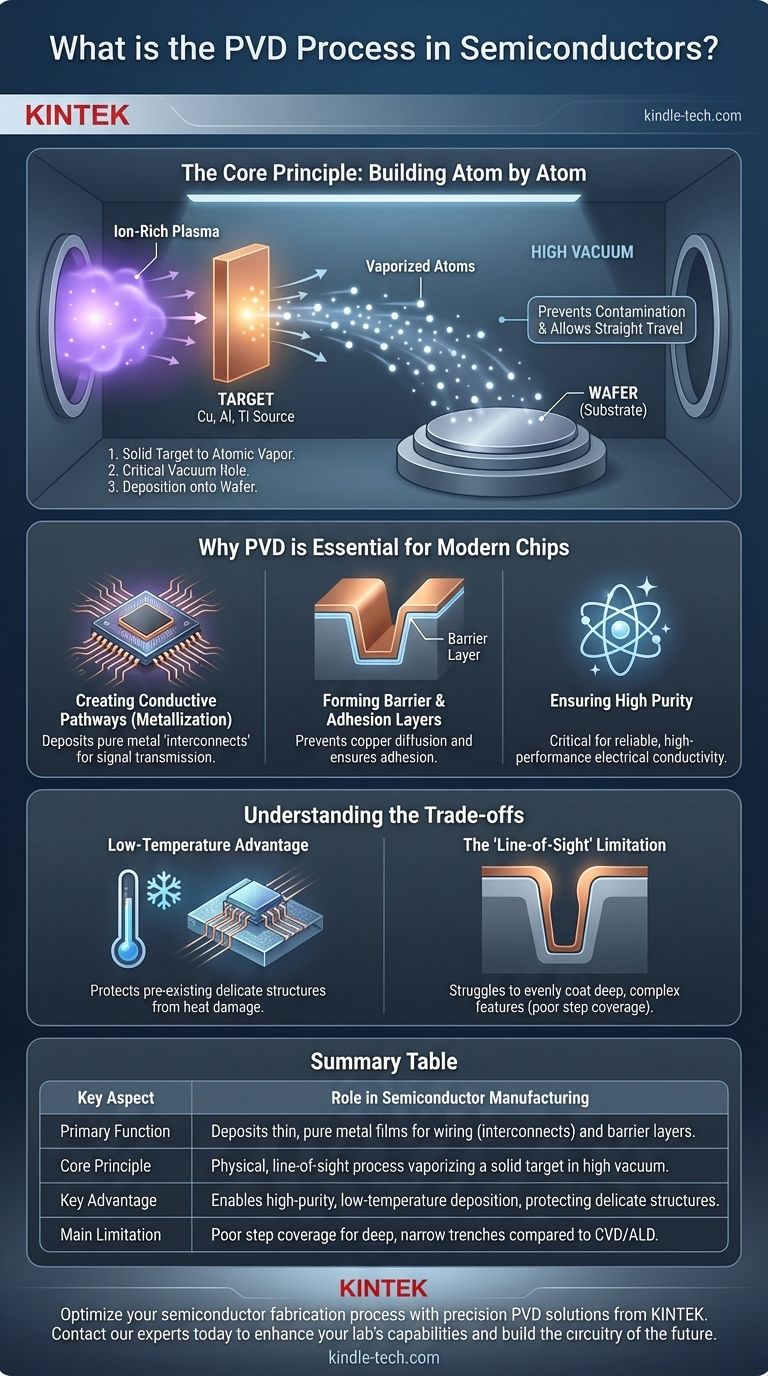

Das Kernprinzip: Atom für Atom aufbauen

PVD ist ein „Sichtlinien“-Prozess, der drei primäre Schritte in einer Vakuumkammer umfasst. Die Präzision dieser Methode macht moderne, hochleistungsfähige Elektronik möglich.

Vom festen Target zum atomaren Dampf

Der Prozess beginnt mit einer festen, hochreinen Platte des gewünschten Materials, einem Target (z. B. Kupfer, Aluminium, Titan). Im Vakuum wird dieses Target mit einer hochenergetischen Quelle, meist einem ionenreichen Plasma, beschossen. Dieser Beschuss löst physikalisch Atome aus dem Target, wodurch das feste Material in einen Dampf umgewandelt wird.

Die entscheidende Rolle des Vakuums

Der gesamte Prozess findet unter sehr hohem Vakuum statt. Dies ist aus zwei Gründen unerlässlich. Erstens verhindert es Kontamination, indem es Luftmoleküle wie Sauerstoff und Stickstoff entfernt, die sonst mit dem verdampften Metall reagieren würden. Zweitens ermöglicht das Fehlen von Luft den verdampften Atomen, sich geradlinig und direkt zum Wafer zu bewegen, ohne mit anderen Partikeln zu kollidieren.

Abscheidung auf dem Wafer

Die verdampften Atome wandern durch die Kammer und treffen auf den kühleren Siliziumwafer, der als Substrat dient. Beim Auftreffen auf die Waferoberfläche kondensieren sie wieder zu einem festen Zustand und bilden eine dünne, gleichmäßige und hochreine Schicht. Dieser Atom-für-Atom-Aufbau ermöglicht eine außergewöhnliche Kontrolle über die Dicke und Eigenschaften der Schicht.

Warum PVD für moderne Chips unerlässlich ist

Obwohl PVD in vielen Branchen eingesetzt wird, ist seine Anwendung in der Halbleiterfertigung einzigartig kritisch. Es wird nicht zur Dekoration verwendet, sondern zur Schaffung wesentlicher elektronischer Funktionen.

Erzeugung leitfähiger Bahnen (Metallisierung)

Die wichtigste Rolle von PVD in der Chipherstellung ist die Metallisierung. Es ist das bevorzugte Verfahren zur Abscheidung der Metallschichten (typischerweise Aluminium oder Kupfer), die als mikroskopische „Drähte“ dienen, die Transistoren und andere Komponenten verbinden. Diese Bahnen werden als Interconnects bezeichnet, und ihre Qualität beeinflusst direkt die Geschwindigkeit und Zuverlässigkeit des Chips.

Bildung von Barriere- und Haftschichten

Moderne Chips verwenden oft Kupfer für Interconnects, aber Kupferatome können in das umgebende Silizium diffundieren und das Bauteil zerstören. Um dies zu verhindern, wird zunächst eine sehr dünne Barriereschicht (z. B. Tantal oder Titannitrid) mittels PVD abgeschieden. Diese Schicht wirkt als Wand, die das Kupfer einschließt und gleichzeitig dessen Haftung an der Waferoberfläche verbessert.

Gewährleistung hoher Reinheit

Die elektrische Leistung eines Drahtes ist sehr empfindlich gegenüber Verunreinigungen. Die Hochvakuumumgebung von PVD gewährleistet, dass die abgeschiedenen Metallschichten außergewöhnlich rein sind. Diese Reinheit ist unerlässlich für die Herstellung zuverlässiger Chips, die den Spezifikationen entsprechen.

Die Kompromisse verstehen

Kein einzelner Prozess ist perfekt für jede Anwendung. Das Verständnis der Einschränkungen von PVD ist entscheidend, um seine Rolle neben anderen Fertigungstechniken zu würdigen.

Die „Sichtlinien“-Einschränkung

Da PVD-Atome sich geradlinig bewegen, hat der Prozess Schwierigkeiten, die Böden und Seitenwände tiefer, schmaler Gräben auf einem Chip gleichmäßig zu beschichten. Dieses Problem, bekannt als schlechte Stufenbedeckung, wird mit schrumpfenden Chipstrukturen immer signifikanter. Die oberen „Schultern“ eines Grabens erhalten eine dicke Beschichtung, während der Boden nur sehr wenig erhält.

Der Niedertemperaturvorteil

Der PVD-Prozess findet bei relativ niedrigen Temperaturen statt. Dies ist ein großer Vorteil in der Halbleiterfertigung, da es Schäden an den empfindlichen Transistorstrukturen verhindert, die in früheren Schritten bereits auf dem Wafer aufgebaut wurden. Hohe Temperaturen könnten diese komplexen Komponenten verändern oder zerstören.

Komplementäre Abscheidungsmethoden

Für die fortschrittlichsten Chipdesigns mit komplexen 3D-Strukturen kann die Sichtlinienbeschränkung von PVD ein Ausschlusskriterium sein. In diesen Fällen werden andere Techniken wie die chemische Gasphasenabscheidung (CVD) oder die atomlagenweise Abscheidung (ALD) eingesetzt. Diese Methoden sind chemisch statt physikalisch und zeichnen sich durch die Erzeugung perfekt gleichmäßiger „konformer“ Beschichtungen über jede Form aus.

Die richtige Wahl für Ihr Ziel treffen

PVD ist ein Eckpfeiler der Halbleiterfertigung, aber seine Anwendung ist spezifisch. Sein Wert hängt vom Fertigungsziel ab.

- Wenn Ihr Hauptaugenmerk auf der Backend-of-Line (BEOL)-Verdrahtung liegt: PVD ist die grundlegende Technologie zur Abscheidung der reinen Metallverbindungen und der kritischen Barriereschichten, die diese ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung isolierender Schichten liegt: Sie würden typischerweise die chemische Gasphasenabscheidung (CVD) in Betracht ziehen, die besser für die Abscheidung von Oxid- und Nitrid-Dielektrika geeignet ist.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hochkomplexer 3D-Strukturen liegt: Sie würden die atomlagenweise Abscheidung (ALD) aufgrund ihrer unübertroffenen Fähigkeit wählen, perfekt gleichmäßige Schichten selbst in den tiefsten Gräben zu erzeugen.

Letztendlich bedeutet das Verständnis von PVD zu verstehen, wie die mikroskopische Verdrahtung der digitalen Welt akribisch, Atom für Atom, aufgebaut wird.

Zusammenfassungstabelle:

| Schlüsselaspekt | Rolle in der Halbleiterfertigung |

|---|---|

| Primäre Funktion | Abscheidung dünner, reiner Metallschichten für leitfähige Verdrahtungen (Interconnects) und Barriereschichten. |

| Kernprinzip | Ein physikalischer Sichtlinienprozess, der ein festes Targetmaterial in einem Hochvakuum verdampft. |

| Hauptvorteil | Ermöglicht hochreine Abscheidung bei niedriger Temperatur, schützt empfindliche Transistorstrukturen. |

| Haupteinschränkung | Schlechte Stufenbedeckung bei der Beschichtung tiefer, schmaler Gräben im Vergleich zu CVD oder ALD. |

Optimieren Sie Ihren Halbleiterfertigungsprozess mit präzisen PVD-Lösungen von KINTEK.

Als führender Anbieter von Hochleistungs-Laborgeräten und Verbrauchsmaterialien ist KINTEK auf die Werkzeuge und Materialien spezialisiert, die für die fortschrittliche Halbleiterfertigung unerlässlich sind. Ob Sie Mikrochips der nächsten Generation entwickeln oder Ihre Produktionslinie verfeinern, unser Fachwissen bei PVD-Targets und verwandten Verbrauchsmaterialien stellt sicher, dass Sie die hochreinen, gleichmäßigen Schichten erzielen, die für zuverlässige, schnelle Elektronik erforderlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und Ihnen helfen können, die komplexen Schaltkreise der Zukunft zu bauen.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

Andere fragen auch

- Was versteht man unter Gasphasenabscheidung? Ein Leitfaden zur Beschichtungstechnologie auf atomarer Ebene

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)? Erzielung von Niedertemperatur-Hochqualitäts-Dünnschichten

- Was ist das Plasma-Enhanced Chemical Vapour Deposition (PECVD)-Verfahren? Ermöglichen Sie Abscheidung von Dünnschichten bei niedrigen Temperaturen und hoher Qualität

- Welche Materialien werden in der PECVD abgeschieden? Entdecken Sie die vielseitigen Dünnschichtmaterialien für Ihre Anwendung