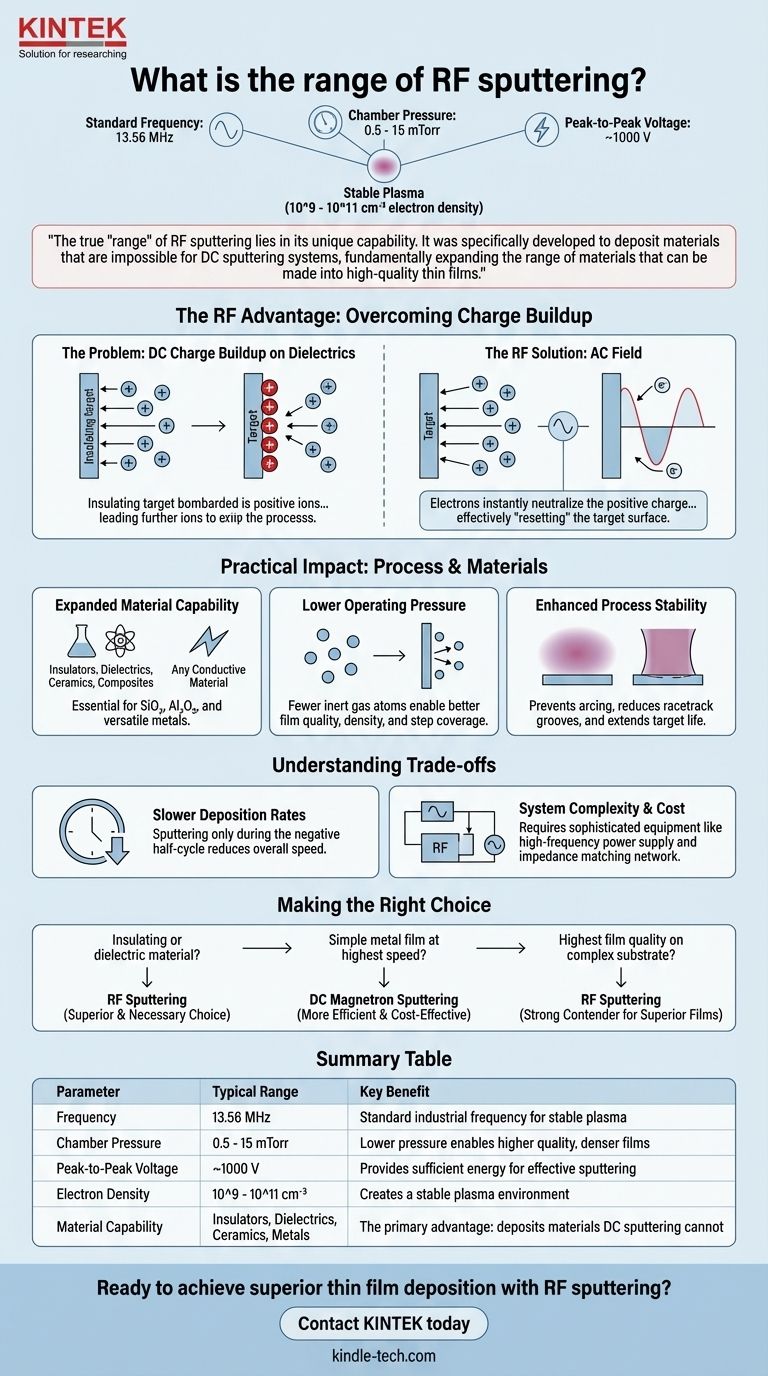

Der typische Arbeitsbereich des HF-Sputterns wird durch eine industrielle Standardfrequenz von 13,56 MHz, einen Kammerdruck zwischen 0,5 und 15 mTorr und eine Spitze-Spitze-Spannung von etwa 1000 V definiert. Diese Parameter erzeugen ein stabiles Plasma mit Elektronendichten im Bereich von 10^9 bis 10^11 cm⁻³, das für die Abscheidung einer Vielzahl von Materialien geeignet ist.

Während die numerischen Parameter das Betriebsfenster definieren, liegt der wahre „Bereich“ des HF-Sputterns in seiner einzigartigen Fähigkeit. Es wurde speziell entwickelt, um Materialien abzuscheiden, die für DC-Sputtersysteme unmöglich sind, und erweitert so grundlegend die Bandbreite der Materialien, die zu hochwertigen Dünnschichten verarbeitet werden können.

Warum HF-Sputtern bei Isolatoren hervorragend ist

Der Hauptgrund für den Einsatz des HF-Sputterns liegt darin, eine grundlegende Einschränkung seines Vorgängers, des DC-Sputterns, zu überwinden. Das Problem liegt darin, wie Elektrizität mit verschiedenen Materialarten interagiert.

Das Problem: Aufladung auf dielektrischen Targets

Bei jedem Sputterprozess wird ein Targetmaterial mit positiven Ionen aus einem Plasma beschossen. Um diese Ionen anzuziehen, wird dem Target eine starke negative Gleichspannung zugeführt.

Dies funktioniert perfekt für leitfähige Metalltargets, die die durch die Neutralisierung der ankommenden positiven Ionen verlorenen Elektronen leicht ersetzen können.

Bei einem isolierenden (dielektrischen) Target schlägt dieser Prozess jedoch fehl. Positive Ionen sammeln sich auf der Oberfläche an, und da das Material ein Isolator ist, kann sich die Ladung nicht ableiten. Dieser als Aufladung bekannte Effekt neutralisiert schnell die negative Vorspannung, stoppt den Ionenbeschuss und beendet den gesamten Sputterprozess.

Die HF-Lösung: Ein Wechselstromfeld

HF-Sputtern löst dieses Problem, indem die konstante DC-Spannung durch ein hochfrequentes Wechselstromfeld (AC) ersetzt wird.

In der ersten Hälfte des AC-Zyklus wird das Target negativ geladen. Dies zieht positive Ionen aus dem Plasma an, die auf das Target treffen und Material absputtern, genau wie in einem DC-System.

In der entscheidenden zweiten Halbwelle wird das Target positiv geladen. Es stößt nun die positiven Ionen ab und zieht stattdessen einen Strom hochmobiler Elektronen aus dem Plasma an. Diese Elektronen neutralisieren sofort die positive Ladung, die sich während des vorherigen Zyklus aufgebaut hat, und „setzen“ die Targetoberfläche effektiv zurück, bevor der nächste Sputterzyklus beginnt.

Die praktischen Auswirkungen auf Prozess und Materialien

Dieses clevere Zusammenspiel eines AC-Feldes hat erhebliche Auswirkungen sowohl auf die Arten von Materialien, die Sie verwenden können, als auch auf die Qualität der Filme, die Sie produzieren können.

Erweiterte Materialfähigkeit

Der Hauptvorteil des HF-Sputterns ist seine Fähigkeit, Isolatoren, Dielektrika, Keramiken und Verbundwerkstoffe abzuscheiden. Diese Fähigkeit ist in der Halbleiterindustrie für die Herstellung von Filmen wie Siliziumdioxid (SiO2) und Aluminiumoxid (Al2O3) unerlässlich.

Obwohl es bei Isolatoren hervorragend funktioniert, kann es auch jedes leitfähige Material, wie Metalle und Legierungen, abscheiden und ist somit eine äußerst vielseitige Technik.

Niedrigerer Betriebsdruck

HF-Sputtern kann ein stabiles Plasma bei viel niedrigeren Drücken (0,5 - 15 mTorr) aufrechterhalten als DC-Systeme.

Der Betrieb in einem höheren Vakuum bedeutet, dass weniger Inertgasatome zwischen Target und Substrat vorhanden sind. Dies ermöglicht es den gesputterten Atomen, einen direkteren Weg zurückzulegen, was zu besserer Filmqualität, höherer Dichte und verbesserter Stufenabdeckung über komplexen Oberflächen führt.

Verbesserte Prozessstabilität

Das AC-Feld verhindert plötzliche elektrische Entladungen, bekannt als Lichtbögen (Arcing), die häufig auftreten, wenn sich Ladung aufbaut. Dies führt zu einem stabileren und zuverlässigeren Prozess.

Darüber hinaus werden andere Probleme wie der „verschwindende Anodeneffekt“ vermieden und eine gleichmäßigere Targeterosion gefördert, wodurch tiefe „Rennbahn“-Rillen, die bei einigen Magnetron-Systemen auftreten, reduziert und die Targetlebensdauer verlängert werden.

Die Kompromisse verstehen

Keine Technologie ist ohne ihre Einschränkungen. Um ein wirklich effektives Werkzeug zu sein, müssen Sie verstehen, wann HF-Sputtern möglicherweise nicht die optimale Wahl ist.

Langsamere Abscheideraten

Der bedeutendste Kompromiss ist die Geschwindigkeit. Da das Target nur während der negativen Hälfte des AC-Zyklus abgesputtert wird, ist die Abscheiderate typischerweise niedriger als bei einem vergleichbaren DC-Sputterprozess für leitfähige Materialien.

Systemkomplexität und Kosten

Ein HF-Sputtersystem erfordert anspruchsvollere Ausrüstung als ein DC-System. Dazu gehören ein Hochfrequenz-HF-Netzteil und ein Impedanzanpassungsnetzwerk, um die Leistung effizient an das Plasma zu übertragen. Diese zusätzliche Komplexität erhöht die Gesamtkosten und die Wartungsanforderungen der Ausrüstung.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungstechnik hängt vollständig von Ihrem Material und Ihren Leistungszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines isolierenden oder dielektrischen Materials liegt: HF-Sputtern ist die notwendige und überlegene Wahl, da es speziell für den effektiven Umgang mit diesen Materialien entwickelt wurde.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines einfachen Metallfilms mit der höchstmöglichen Geschwindigkeit liegt: DC-Magnetronsputtern ist aufgrund seiner deutlich höheren Abscheideraten wahrscheinlich eine effizientere und kostengünstigere Option.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchsten Filmqualität und -gleichmäßigkeit auf einem komplexen Substrat liegt: HF-Sputtern ist ein sehr starker Kandidat, selbst für Metalle, da sein stabiles Niederdruckplasma überlegene Filme erzeugen kann.

Letztendlich ermöglicht Ihnen das Verständnis der grundlegenden Prinzipien des HF-Sputterns, das richtige Werkzeug für die jeweilige Aufgabe auszuwählen.

Zusammenfassungstabelle:

| Parameter | Typischer Bereich | Hauptvorteil |

|---|---|---|

| Frequenz | 13,56 MHz | Standard-Industriefrequenz für stabiles Plasma |

| Kammerdruck | 0,5 - 15 mTorr | Niedrigerer Druck ermöglicht qualitativ hochwertigere, dichtere Filme |

| Spitze-Spitze-Spannung | ~1000 V | Bietet ausreichende Energie für effektives Sputtern |

| Elektronendichte | 10^9 - 10^11 cm⁻³ | Schafft eine stabile Plasmaumgebung |

| Materialfähigkeit | Isolatoren, Dielektrika, Keramiken, Metalle | Der Hauptvorteil: Abscheidung von Materialien, die DC-Sputtern nicht kann |

Bereit, eine überlegene Dünnschichtabscheidung mit HF-Sputtern zu erreichen?

Ob Ihre Forschung oder Produktion die Abscheidung anspruchsvoller dielektrischer Materialien wie Siliziumdioxid (SiO₂) oder die Erzielung höchster Filmqualität auf komplexen Substraten erfordert, KINTEK verfügt über die Expertise und die Ausrüstung, um Ihre Ziele zu unterstützen. Unser Sortiment an Laborgeräten und Verbrauchsmaterialien ist darauf ausgelegt, die genauen Bedürfnisse von Laborfachleuten zu erfüllen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere HF-Sputterlösungen Ihre Materialfähigkeiten erweitern und Ihre Prozessstabilität verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen