Wenn wir vom „Bereich“ von Dünnschichten sprechen, meinen wir nicht eine einzelne Metrik, sondern den enormen Umfang dieser Technologie über vier Schlüsseldimensionen hinweg. Ihre physikalische Dicke reicht typischerweise von wenigen Nanometern bis zu mehreren Mikrometern. Noch wichtiger ist, dass ihr Bereich eine enorme Vielfalt an Materialien, ein breites Spektrum an funktionellen Eigenschaften und eine ständig wachsende Liste von High-Tech-Anwendungen umfasst, von Mikrochips bis zu medizinischen Geräten.

Das Kernkonzept der Dünnschichttechnologie ist nicht allein ihre physikalische Dimension, sondern ihre Funktion als vielseitige Plattform. Durch die präzise Steuerung von Materialschichten im Nanobereich können wir einzigartige optische, elektrische und mechanische Eigenschaften entwickeln, die bei Massenmaterialien unmöglich zu erreichen sind.

Der definierende „Bereich“: Filmdicke

Die wörtlichste Interpretation von „Bereich“ ist die Dicke. Diese Dimension ist die Grundlage, aus der alle anderen Eigenschaften hervorgehen.

Von einzelnen Atomen bis zu Mikrometern

Eine Dünnschicht ist eine Materialschicht, deren Dicke von einer einzelnen Atomschicht (Bruchteile eines Nanometers) bis zu mehreren Mikrometern (µm) reichen kann.

Die meisten industriellen Anwendungen arbeiten im Bereich von 10 Nanometern bis 10 Mikrometern. Dieser Maßstab ist der ideale Bereich, in dem ein Material dünn genug ist, um einzigartige Eigenschaften aufzuweisen, aber dick genug, um robust und funktionsfähig zu sein.

Warum die Dicke wichtig ist

Bei diesen geringen Abmessungen werden Effekte, die bei Massenmaterialien vernachlässigbar sind, dominant. Dazu gehören quantenmechanische Phänomene, optische Interferenz und einzigartige Spannungs-Dehnungs-Beziehungen, die es Ingenieuren ermöglichen, die Leistung eines Materials durch einfache Anpassung seiner Dicke fein abzustimmen.

Der Bereich von Materialien und Prozessen

Die Vielseitigkeit der Dünnschichttechnologie ist direkt an die große Vielfalt der abscheidbaren Materialien und die Präzision der dabei verwendeten Methoden gebunden.

Von Metallen bis zu fortschrittlichen Keramiken

Praktisch jede Materialklasse kann zu einer Dünnschicht verarbeitet werden. Die Referenzen heben eine breite Auswahl hervor, darunter:

- Metalle: Aluminium, refraktäre Metalle

- Dielektrika & Keramiken: Siliziumoxide, Nitride (TiN)

- Halbleiter: Silizium, Germanium, Verbindungshalbleiter (GaAs)

- Spezialmaterialien: Diamantähnlicher Kohlenstoff (DLC) und aufkommende amorphe Oxide

Diese Materialvielfalt ermöglicht die Herstellung von Beschichtungen, die auf nahezu jede technische Herausforderung zugeschnitten sind.

Die Prozesse, die Präzision ermöglichen

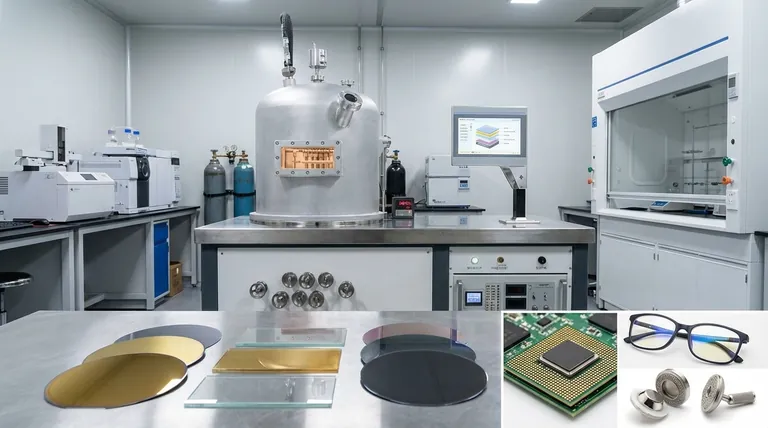

Die Herstellung dieser Filme erfordert hochkontrollierte Umgebungen und hochentwickelte Geräte. Zu den Schlüsselmethoden gehören:

- Chemische Gasphasenabscheidung (CVD): Verwendet Precursor-Gase, um einen Film auf einer Oberfläche „wachsen“ zu lassen, ideal für die Erzeugung gleichmäßiger, hochreiner Schichten.

- Physikalische Gasphasenabscheidung (PVD): Beinhaltet das Verdampfen eines festen Materials (Sputtern oder Verdampfen) in einem Vakuum und dessen Kondensation auf einem Substrat, hervorragend für Metalle und Hartbeschichtungen.

- Ionenimplantation: Injiziert geladene Atome (Ionen) in eine Oberfläche, um deren chemische und physikalische Eigenschaften zu verändern.

Das Spektrum der erreichbaren Eigenschaften

Das Abscheiden eines Materials als Dünnschicht erfolgt, um spezifische funktionelle Eigenschaften zu erzielen, die sich vom Massenmaterial unterscheiden.

Manipulation optischer Eigenschaften

Dünnschichten sind entscheidend für die Lichtsteuerung. Sie können so konstruiert werden, dass sie für Displays hoch transparent, für Linsen entspiegelt oder für Spiegel hochreflektierend sind.

Steuerung des elektrischen Verhaltens

Die elektrischen Eigenschaften eines Films können präzise abgestimmt werden. Sie können als Leiter in Mikrochip-Verdrahtungen, als Isolatoren (Dielektrika) in Kondensatoren oder als Halbleiter in Transistoren fungieren.

Verbesserung der mechanischen Haltbarkeit

Dünnschichten werden oft als Schutzschichten verwendet. Materialien wie Titannitrid (TiN) und diamantähnlicher Kohlenstoff (DLC) erzeugen ultraharte, kratzfeste und reibungsarme Oberflächen für Schneidwerkzeuge und Verschleißteile.

Die Breite moderner Anwendungen

Die Kombination von Materialien und Eigenschaften verleiht Dünnschichten ein außergewöhnlich breites Anwendungsspektrum, das die moderne Technologie definiert.

- Halbleiterfertigung: Bildet die Grundlage jedes integrierten Schaltkreises, indem Transistoren, Drähte und Isolatoren auf einem Siliziumwafer erzeugt werden.

- Displays & Optik: Ermöglicht alles von Flachbildfernsehern und Smartphone-Bildschirmen bis hin zu beschichteten Brillen und Hochleistungslinsen.

- Datenspeicherung: Wird zur Erzeugung der Magnetschichten in Festplatten und der Phasenwechselschichten in optischen Datenträgern verwendet.

- Medizinische Geräte: Bietet biokompatible Beschichtungen für Implantate und langlebige, sterile Oberflächen für chirurgische Instrumente.

Verständnis der inhärenten Kompromisse

Obwohl leistungsstark, ist die Dünnschichttechnologie nicht ohne Herausforderungen und Einschränkungen. Deren Verständnis ist entscheidend für eine erfolgreiche Anwendung.

Kosten und Komplexität

Die Ausrüstung für Abscheidungsprozesse wie CVD und PVD ist teuer und erfordert erhebliches Fachwissen für Betrieb und Wartung. Dies schafft eine hohe Eintrittsbarriere für die Fertigung.

Substratabhängigkeit

Dünnschichten müssen auf ein Substrat (wie einen Siliziumwafer oder ein Stück Glas) abgeschieden werden. Die Haftung, Spannung und die endgültigen Eigenschaften des Films hängen stark von der Wahl dieses Substrats und dessen Oberflächenvorbereitung ab.

Haltbarkeit und Stabilität

Extrem dünne Schichten können zerbrechlich und anfällig für Kratzer, Delamination oder Umweltzerstörung sein. Das Erreichen einer gewünschten Eigenschaft (wie Transparenz) beinhaltet oft einen Kompromiss mit der Langzeitbeständigkeit.

Wie man „Bereich“ für Ihr Ziel definiert

Der „Bereich“ der Dünnschichttechnologie lässt sich am besten durch die Brille Ihres spezifischen Ziels verstehen.

- Wenn Ihr Hauptaugenmerk auf Materialwissenschaft oder F&E liegt: Der Bereich neuer Materialkombinationen, wie die amorphen Oxide für transparente Transistoren, ist der kritischste Bereich für Innovationen.

- Wenn Ihr Hauptaugenmerk auf Fertigung und Engineering liegt: Der Bereich der Abscheidungsprozesse (CVD, PVD) und Ihre Fähigkeit, diese zu steuern, um konsistente Filmeigenschaften zu erzielen, ist Ihre Schlüsselvariable.

- Wenn Ihr Hauptaugenmerk auf der Produktentwicklung liegt: Der Anwendungsbereich, von Optik bis Elektronik und darüber hinaus, definiert die Marktchancen, wo diese Technologie einen Wettbewerbsvorteil bieten kann.

Letztendlich ist die Dünnschicht eine grundlegende Technologie, die uns die Möglichkeit gibt, Materie auf mikroskopischer Ebene zu konstruieren.

Zusammenfassungstabelle:

| Aspekt des Bereichs | Schlüsselaspekte |

|---|---|

| Dicke | Einzelne Atome (<1 nm) bis mehrere Mikrometer (µm) |

| Materialien | Metalle (Al, Ti), Keramiken (TiN), Halbleiter (Si, GaAs), DLC |

| Schlüsseleigenschaften | Optisch (Transparenz), Elektrisch (Leitfähigkeit), Mechanisch (Härte) |

| Hauptanwendungen | Halbleiter, Displays, Datenspeicherung, Medizinische Geräte |

Bereit, überragende Oberflächen mit präzisen Dünnschichten zu entwickeln? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Dünnschichtabscheidung (CVD, PVD) und -analyse. Egal, ob Sie in der Forschung und Entwicklung oder in der Fertigung tätig sind, unsere Lösungen helfen Ihnen, konsistente, leistungsstarke Beschichtungen zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen und Ihre Innovation beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung