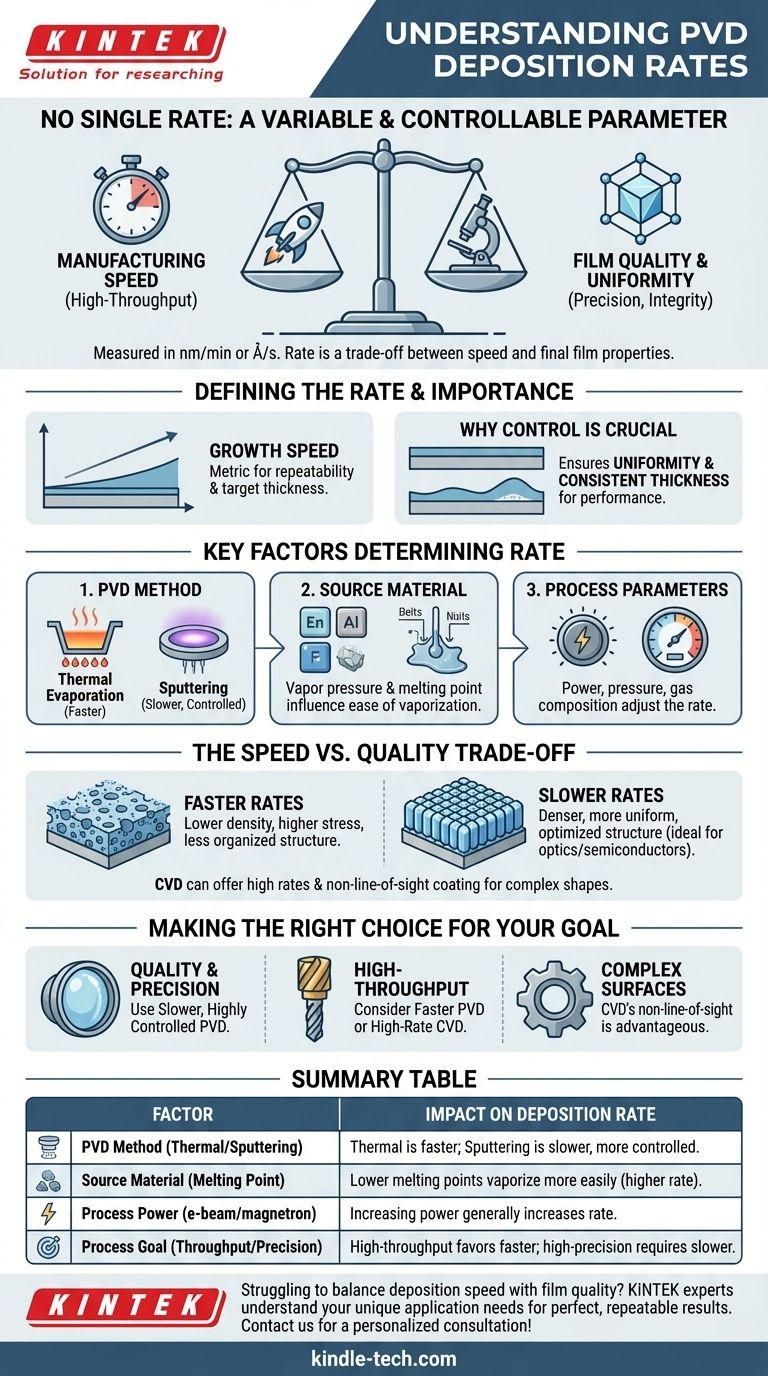

Kurz gesagt, es gibt keine einzelne Rate für die physikalische Gasphasenabscheidung (PVD). Die Abscheiderate ist ein sehr variabler und steuerbarer Parameter, definiert als die Geschwindigkeit, mit der eine dünne Schicht auf einer Oberfläche wächst. Sie wird typischerweise in Einheiten von Dicke pro Zeit gemessen, wie Nanometer pro Minute (nm/min) oder Ångström pro Sekunde (Å/s), und wird an die spezifische Anwendung und die gewünschte Filmqualität angepasst.

Das zentrale Konzept ist, dass die PVD-Rate keine feste Zahl, sondern eine kritische Prozessvariable ist. Sie stellt einen grundlegenden Kompromiss zwischen der Fertigungsgeschwindigkeit und der endgültigen Qualität, Gleichmäßigkeit und strukturellen Integrität der abgeschiedenen Schicht dar.

Definition der PVD-Rate

Die Abscheiderate ist einer der wichtigsten Parameter in jedem PVD-Prozess. Wie sie definiert und gesteuert wird, beeinflusst direkt das Ergebnis der Beschichtung.

Ein Maß für die Wachstumsgeschwindigkeit

Die Abscheiderate ist ein Maß dafür, wie schnell die dünne Schicht auf dem Substrat erzeugt wird. Diese einfache Metrik ist entscheidend für die Prozesswiederholbarkeit und für das Erreichen der Zieldicke der endgültigen Beschichtung.

Warum Kontrolle entscheidend ist

Die Abscheiderate muss sorgfältig kontrolliert werden. Dies gewährleistet die Gleichmäßigkeit und konsistente Dicke der Schicht über das gesamte Substrat, was kritische Faktoren für die Leistung und die Gesamtqualität der Schicht sind.

Schlüsselfaktoren, die die Abscheiderate bestimmen

Die tatsächliche Rate, die Sie in einem PVD-System erreichen können, ist nicht willkürlich. Sie ist ein direktes Ergebnis der verwendeten spezifischen Technik, des abzuscheidenden Materials und der präzisen Betriebsparameter, die Sie einstellen.

Die PVD-Methode

Verschiedene PVD-Techniken haben von Natur aus unterschiedliche Ratenkapazitäten. Zum Beispiel kann die thermische Verdampfung oft sehr hohe Abscheideraten erzielen, was sie für Anwendungen wie die Metallisierung von Reflektoren geeignet macht.

Im Gegensatz dazu ist das Sputtern, bei dem Atome durch Ionenbeschuss aus einem Target ausgestoßen werden, oft ein langsamerer, aber kontrollierterer und energetischerer Prozess, der dichtere Schichten erzeugt.

Das Ausgangsmaterial

Einige Materialien verdampfen oder sputtern einfach leichter als andere. Der Schmelzpunkt, der Dampfdruck und die Atommasse eines Materials spielen alle eine Rolle dabei, wie leicht es in einen Dampf umgewandelt und abgeschieden werden kann, was die maximal erreichbare Rate direkt beeinflusst.

Prozessparameter

Ingenieure nutzen mehrere Hebel, um die Abscheiderate fein abzustimmen. Eine Erhöhung der Leistung einer Elektronenstrahlquelle oder eines Sputtermagnetrons erhöht typischerweise die Rate. Ebenso kann die Anpassung des Vakuumdrucks und der Gaszusammensetzung die Abscheidegeschwindigkeit erheblich verändern.

Die Kompromisse verstehen

Die Wahl einer Abscheiderate geht nie nur darum, so schnell wie möglich vorzugehen. Die Entscheidung beinhaltet ein Abwägen der Geschwindigkeit gegen die erforderlichen Eigenschaften der endgültigen Schicht.

Geschwindigkeit vs. Qualität

Dies ist der grundlegendste Kompromiss. Höhere Abscheideraten können manchmal zu Schichten mit geringerer Dichte, höherer innerer Spannung oder einer weniger organisierten Kristallstruktur führen.

Niedrigere Abscheideraten geben den abgeschiedenen Atomen mehr Zeit und Energie, um optimale Positionen auf der Substratoberfläche zu finden. Dies führt oft zu dichteren, gleichmäßigeren und qualitativ hochwertigeren Schichten, was für optische und Halbleiteranwendungen entscheidend ist.

PVD vs. Chemische Gasphasenabscheidung (CVD)

Die Referenzen weisen darauf hin, dass die chemische Gasphasenabscheidung (CVD) in bestimmten Szenarien vergleichsweise hohe Abscheideraten erreichen kann.

CVD basiert auf chemischen Reaktionen auf der Substratoberfläche und ist kein Line-of-Sight-Prozess. Dies ermöglicht es, komplexe Formen gleichmäßig zu beschichten, was ein erheblicher Vorteil gegenüber der gerichteten Natur von PVD sein kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der geeigneten Abscheiderate erfordert das Verständnis Ihrer obersten Priorität, sei es die reine Produktionsgeschwindigkeit, die Perfektion der Schicht oder die Komplexität der Beschichtung.

- Wenn Ihr Hauptaugenmerk auf maximaler Schichtqualität und Präzision liegt: Sie benötigen wahrscheinlich einen langsameren, hochkontrollierten PVD-Prozess, um die erforderliche Gleichmäßigkeit für optische oder elektronische Schichten zu erreichen.

- Wenn Ihr Hauptaugenmerk auf durchsatzstarken Schutzschichten liegt: Eine schnellere PVD-Methode oder ein Hochraten-CVD-Prozess könnte für Anwendungen wie die Beschichtung von Werkzeugen oder Luft- und Raumfahrtteilen besser geeignet sein.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, nicht-ebener Oberflächen liegt: Der Nicht-Sichtlinien-Vorteil von CVD kann wichtiger sein als die absolute Abscheiderate eines einzelnen Prozesses.

Letztendlich geht es bei der Kontrolle der Abscheiderate darum, die Fertigungseffizienz bewusst mit den spezifischen Filmeigenschaften in Einklang zu bringen, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Abscheiderate |

|---|---|

| PVD-Methode | Thermische Verdampfung ist typischerweise schneller; Sputtern ist langsamer, aber kontrollierter. |

| Ausgangsmaterial | Materialien mit niedrigeren Schmelzpunkten/Dampfdrücken verdampfen leichter (höhere Rate). |

| Prozessleistung | Erhöhung der Leistung (E-Strahl, Magnetron) erhöht im Allgemeinen die Rate. |

| Prozessziel | Durchsatzstarke Beschichtungen bevorzugen schnellere Raten; hochpräzise Schichten erfordern langsamere Raten. |

Haben Sie Schwierigkeiten, Abscheidegeschwindigkeit und Filmqualität für Ihr Projekt in Einklang zu bringen? Die Experten von KINTEK wissen, dass die „richtige“ PVD-Rate einzigartig für Ihre Anwendung ist, egal ob Sie Halbleiterschichten, Präzisionsoptiken oder langlebige Schutzbeschichtungen entwickeln. Wir sind spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, um perfekte, wiederholbare Ergebnisse zu erzielen. Lassen Sie uns Ihren Prozess optimieren – kontaktieren Sie unser Team noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Von welchen Faktoren hängen die Eigenschaften von Dünnschichten ab? Beherrschen Sie den Abscheidungsprozess für optimale Leistung

- Ist die Graphenproduktion schlecht für die Umwelt? Die Wahrheit über die Herstellungsmethoden

- Welche Rolle spielt die CVD-Ausrüstung bei h-BN-Korrosionsschutzbeschichtungen? Atomare Metallschutzschichten

- Welche Temperatur erfordert LPCVD SiN? Optimieren Sie die Filmqualität durch Hochtemperaturverarbeitung

- Wie wachsen CVD-Diamanten? Eine Schritt-für-Schritt-Anleitung zur Herstellung von im Labor gezüchteten Diamanten

- Was sind die Nachteile der chemischen Gasphasenabscheidung? Hohe Kosten, Sicherheitsrisiken und Materialbeschränkungen

- Was ist der Unterschied zwischen Sputtern und Ionenplattieren? Wählen Sie die richtige PVD-Beschichtung für Ihre Anwendung

- Welche technischen Vorteile bietet LPCVD-Ausrüstung im Vergleich zu atmosphärischen Prozessen? Steigerung der Solarzelleneffizienz