Im Wesentlichen ist das reaktive Sputtern ein Dünnschichtabscheidungsverfahren, bei dem während des Standard-Sputterprozesses absichtlich ein reaktives Gas, wie Sauerstoff oder Stickstoff, in eine Vakuumkammer eingeführt wird. Dieses Gas reagiert chemisch mit den Atomen, die aus einem reinen Materialtarget herausgelöst werden, und bildet ein neues Verbundmaterial, das sich dann als dünne Schicht auf ein Substrat abscheidet.

Der entscheidende Unterschied besteht darin, dass es beim reaktiven Sputtern nicht nur darum geht, Material physikalisch von einer Quelle auf ein Substrat zu übertragen; es ist ein Prozess der Synthese eines neuen Verbundmaterials direkt auf einer Oberfläche, der eine präzise Kontrolle über seine chemische Zusammensetzung und seine Eigenschaften ermöglicht.

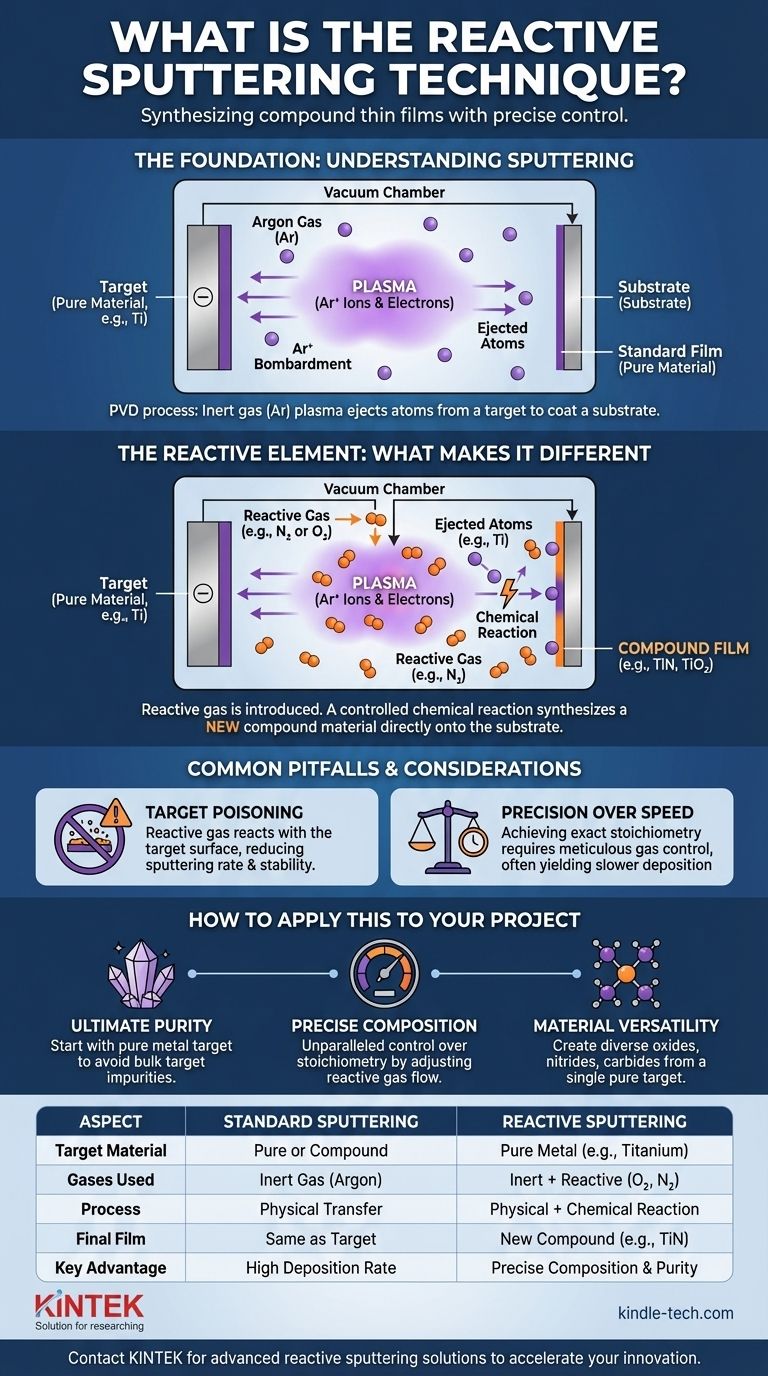

Die Grundlage: Das Sputtern verstehen

Der Kernprozess des Sputterns

Sputtern ist eine Art der physikalischen Gasphasenabscheidung (PVD). Der Prozess beginnt mit einem Target, der Quellmaterialquelle, die abgeschieden werden soll, und einem Substrat, der Oberfläche, die beschichtet werden soll.

Beide werden in einer Vakuumkammer platziert, die mit einem Inertgas, fast immer Argon, nachgefüllt wird.

Erzeugung eines Plasmas

Auf das Target wird eine starke negative Spannung angelegt. Dieses elektrische Feld regt das Argongas an, entreißt den Atomen Elektronen und erzeugt ein Plasma – einen leuchtenden Materiezustand, der aus positiven Argonionen und freien Elektronen besteht.

Beschuss und Abscheidung

Diese positiv geladenen Argonionen werden mit großer Kraft auf das negativ geladene Target beschleunigt. Der hochenergetische Aufprall löst physikalisch Atome aus dem Targetmaterial heraus.

Diese ausgestoßenen Atome wandern durch die Vakuumkammer und lagern sich auf dem Substrat ab, wodurch sich schichtweise eine dünne Schicht aufbaut.

Das reaktive Element: Was es unterscheidet

Einführung des reaktiven Gases

Das reaktive Sputtern baut direkt auf dieser Grundlage auf. Der Schlüsselunterschied ist die Einführung eines zweiten, reaktiven Gases (wie Sauerstoff oder Stickstoff) zusammen mit dem inerten Argongas in die Kammer.

Eine kontrollierte chemische Reaktion

Während Atome aus dem reinen Metalltarget ausgestoßen werden, wandern sie durch das Plasma und interagieren mit dem reaktiven Gas. Dies löst eine chemische Reaktion in der Flugbahn oder auf der Substratoberfläche selbst aus.

Wenn Sie beispielsweise ein Titan (Ti)-Target sputteren und gleichzeitig Stickstoffgas (N₂) einleiten, reagieren die Titanatome mit dem Stickstoff zu Titannitrid (TiN).

Bildung eines Verbundfilms

Das Material, das sich letztendlich auf dem Substrat abscheidet, ist diese neu synthetisierte Verbindung. Diese Methode ermöglicht die Herstellung sehr spezifischer Verbundfilme, wie Oxide, Nitride oder Carbide, ausgehend von einem reinen, oft metallischen Target.

Häufige Fallstricke und Überlegungen

Die Herausforderung der Prozesskontrolle

Die größte Herausforderung beim reaktiven Sputtern ist die Steuerung der chemischen Reaktion. Der Prozess ist sehr empfindlich gegenüber den Durchflussraten der inerten und reaktiven Gase.

Wenn zu viel reaktives Gas eingeleitet wird, kann es beginnen, mit der Oberfläche des Targets selbst zu reagieren, ein Phänomen, das als „Target-Vergiftung“ bekannt ist. Dies kann die Sputterrate drastisch reduzieren und zu Instabilität im Prozess führen.

Präzision vor Geschwindigkeit

Um die gewünschte Stöchiometrie – das exakte chemische Verhältnis der Elemente im Verbundfilm – zu erreichen, ist eine sorgfältige Kontrolle der Gasdrücke und Leistungspegel erforderlich.

Obwohl diese Präzision der Hauptvorteil der Technik ist, bedeutet sie oft, dass die Abscheidungsraten langsamer sind als beim Sputtern direkt von einem vorgefertigten Verbundtarget.

Anwendung auf Ihr Projekt

Die Entscheidung für das reaktive Sputtern wird von den spezifischen Eigenschaften bestimmt, die für den endgültigen Dünnschichtfilm erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit liegt: Verwenden Sie reaktives Sputtern, da der Ausgangspunkt eines reinen Metalltargets die Verunreinigungen vermeidet, die oft in Massenverbundtargets vorhanden sind.

- Wenn Ihr Hauptaugenmerk auf der präzisen chemischen Zusammensetzung liegt: Diese Technik bietet eine unübertroffene Kontrolle über die Stöchiometrie, indem einfach der Fluss des reaktiven Gases angepasst wird.

- Wenn Ihr Hauptaugenmerk auf der Materialvielseitigkeit liegt: Reaktives Sputtern ist sehr effizient und ermöglicht es Ihnen, viele verschiedene Arten von Verbundfilmen (z. B. Oxide, Nitride) aus einem einzigen reinen Target zu erstellen, indem Sie einfach das reaktive Gas ändern.

Reaktives Sputtern verwandelt einen einfachen physikalischen Abscheidungsprozess in ein leistungsstarkes Werkzeug für die Materialsynthese und ermöglicht die Entwicklung fortschrittlicher Filme mit maßgeschneiderten Eigenschaften.

Zusammenfassungstabelle:

| Aspekt | Standard-Sputtern | Reaktives Sputtern |

|---|---|---|

| Target-Material | Rein oder Verbundwerkstoff | Reines Metall (z. B. Titan) |

| Verwendete Gase | Inertgas (Argon) | Inertgas (Argon) + Reaktivgas (O₂, N₂) |

| Prozess | Physischer Transfer | Physischer Transfer + Chemische Reaktion |

| Endgültiger Film | Dasselbe wie Target | Neue Verbindung (z. B. TiO₂, TiN) |

| Hauptvorteil | Hohe Abscheidungsrate | Präzise Kontrolle über Filmezusammensetzung & Reinheit |

Sind Sie bereit, Dünnschichten mit präziser Zusammensetzung und überlegener Reinheit für Ihre Forschung oder Produktion zu entwickeln?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte spezialisiert, einschließlich Sputtersystemen, die für zuverlässige reaktive Prozesse entwickelt wurden. Egal, ob Sie Oxide, Nitride oder andere Verbundfilme abscheiden müssen, unser Fachwissen kann Ihnen helfen, genau die Materialeigenschaften zu erzielen, die Ihr Projekt erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie eine KINTEK-Lösung für reaktives Sputtern Ihre Innovation beschleunigen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Rotierende Platindisk-Elektrode für elektrochemische Anwendungen

- Elektrochemische Elektrolysezelle zur Beschichtungsbewertung

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen