Das grundlegende Verhältnis zwischen Sinter- und Schmelztemperatur ist eines der Reihenfolge und Trennung. Sintern ist ein Festkörperprozess, der bei einer Temperatur unterhalb des Schmelzpunkts eines Materials stattfindet. Im Gegensatz dazu ist Schmelzen ein Phasenübergangsereignis, das genau am oder über dem Schmelzpunkt stattfindet, wobei das Material von einem Feststoff in eine Flüssigkeit übergeht.

Sintern und Schmelzen sind unterschiedliche thermische Prozesse, die durch ihre Beziehung zum Schmelzpunkt eines Materials definiert werden. Sintern nutzt Wärme, um Partikel miteinander zu verbinden, während sie fest bleiben, wohingegen Schmelzen Wärme nutzt, um diese Bindungen vollständig zu lösen, was zur Verflüssigung führt. Dieser Kernunterschied ermöglicht die einzigartigen Fähigkeiten jedes Prozesses.

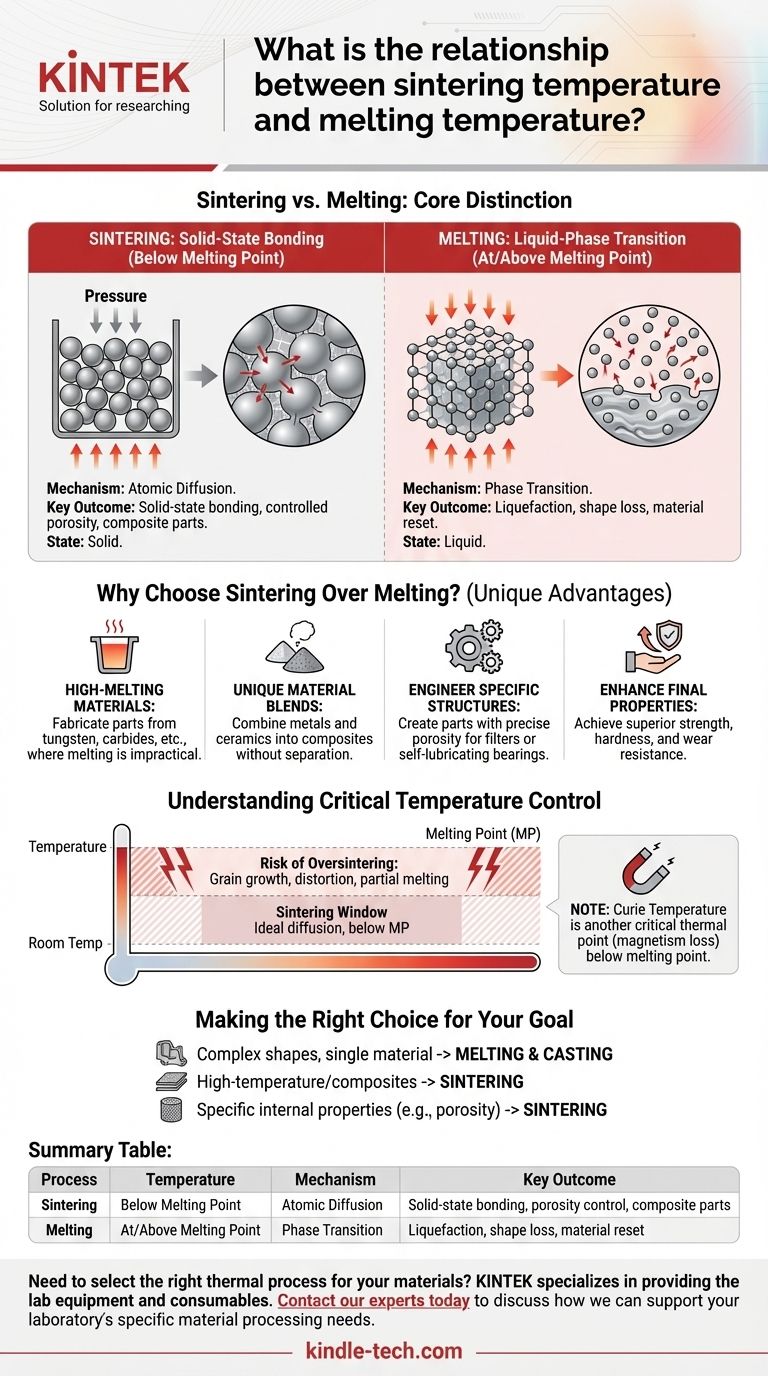

Der Kernunterschied: Binden vs. Verflüssigen

Um die Beziehung zu verstehen, müssen Sie begreifen, dass Sintern und Schmelzen auf atomarer Ebene grundlegend unterschiedliche Ziele verfolgen. Das eine manipuliert die Struktur eines Materials, während das andere sie vollständig zurücksetzt.

Wie Sintern funktioniert

Sintern ist ein Prozess der Atomdiffusion. Wärme liefert Energie, die es Atomen auf den Oberflächen einzelner Partikel ermöglicht, sich zu bewegen und sich mit benachbarten Partikeln zu verbinden.

Dieser Prozess wird oft durch Druck unterstützt, der das Material verdichtet und die Kontaktpunkte zwischen den Partikeln erhöht.

Das Ziel ist es, die Partikel zu einer festen Masse zu verschmelzen, ihre Dichte und Festigkeit zu erhöhen, und das alles, ohne jemals den Punkt der Verflüssigung zu erreichen.

Wie Schmelzen funktioniert

Schmelzen ist ein Phasenübergang. Wenn ein Material seinen Schmelzpunkt erreicht, ist die thermische Energie ausreichend, um die starre, kristalline Gitterstruktur zu brechen, die seine Atome an Ort und Stelle hält.

Das Material wechselt von einem Feststoff zu einer Flüssigkeit, verliert seine ursprüngliche Form und innere Partikelstruktur. Im Gegensatz zum Sintern beruht das Schmelzen ausschließlich auf thermischer Energie, um diesen vollständigen Zustandswechsel zu erreichen.

Warum Sintern dem Schmelzen vorziehen?

Die bewusste Entscheidung, unterhalb des Schmelzpunkts zu arbeiten, verleiht dem Sintern mehrere einzigartige Vorteile in der Werkstofftechnik. Es ist nicht nur eine Niedertemperaturalternative zum Schmelzen; es ist ein anderes Werkzeug für eine andere Reihe von Problemen.

Fertigung mit hochschmelzenden Materialien

Sintern ermöglicht die Herstellung von Teilen aus Materialien wie Wolfram, Karbiden oder fortschrittlicher Keramik. Ihre Schmelzpunkte sind so hoch, dass das Schmelzen und Gießen unpraktisch oder unerschwinglich teuer wäre.

Erstellung einzigartiger Materialmischungen

Sintern ermöglicht die Kombination von Materialien mit sehr unterschiedlichen Schmelzpunkten, wie Metallen und Keramiken, zu einem einzigen Verbundteil. Würde man eine solche Mischung schmelzen, würden sich die Komponenten wahrscheinlich trennen oder auf unerwünschte Weise reagieren.

Konstruktion spezifischer innerer Strukturen

Der Sinterprozess kann präzise gesteuert werden, um Teile mit einem gewünschten Grad an Porosität herzustellen. Dies ist entscheidend für Anwendungen wie Filter oder selbstschmierende Lager, eine Fähigkeit, die durch Schmelzen und Gießen unmöglich zu erreichen ist.

Verbesserung der Endprodukteigenschaften

Durch die Kontrolle von Temperatur, Druck und Zeit kann Sintern Teile mit verbesserten Eigenschaften wie überlegener Festigkeit, Härte und Verschleißfestigkeit im Vergleich zum Basismaterialpulver herstellen.

Verständnis der kritischen Temperaturkontrolle

Der Erfolg des Sinterns hängt davon ab, innerhalb eines spezifischen thermischen "Fensters" zu arbeiten. Eine Abweichung von diesem Fenster kann zu fehlerhaften Teilen führen und die Vorteile des Prozesses zunichtemachen.

Das Sinter-"Fenster"

Für jedes gegebene Material gibt es einen idealen Temperaturbereich zum Sintern. Es muss heiß genug sein, um eine signifikante Atomdiffusion zu fördern, aber sicher unterhalb des Schmelzpunkts bleiben.

Das Risiko des Übersinterns

Wenn die Temperatur zu nahe an den Schmelzpunkt gerät, kann der Prozess fehlschlagen. Übermäßige Hitze kann zu unerwünschtem Kornwachstum, Teilverformung oder sogar teilweisem Schmelzen führen.

Dies beschädigt die sorgfältig konstruierte innere Struktur und beeinträchtigt die Integrität und Form des fertigen Teils.

Ein Hinweis zu anderen thermischen Änderungen

Schmelzen ist nicht die einzige kritische Temperatur, die ein Material hat. Zum Beispiel ist die Curie-Temperatur der Punkt, an dem ein ferromagnetisches Material aufgrund thermischer Agitation seinen Magnetismus verliert.

Diese Änderung geschieht weit unterhalb des Schmelzpunkts und veranschaulicht ein Schlüsselprinzip: Wärme kann signifikante Änderungen der Materialeigenschaften hervorrufen, ohne einen Phasenübergang in den flüssigen Zustand zu verursachen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl zwischen diesen Prozessen erfordert ein klares Verständnis Ihres Materials und Ihres gewünschten Ergebnisses. Ihre Entscheidung sollte auf den endgültigen Eigenschaften und der Zusammensetzung basieren, die Sie erreichen müssen.

- Wenn Ihr Hauptaugenmerk darauf liegt, komplexe Formen aus einem einzigen, gießbaren Material zu erstellen: Schmelzen und Gießen ist oft der direktere und wirtschaftlichere Ansatz.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen aus Hochtemperaturmaterialien oder Verbundwerkstoffen liegt: Sintern ist die notwendige Methode, da es die extremen Energiekosten und Materialverträglichkeitsprobleme des Schmelzens vermeidet.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung spezifischer innerer Eigenschaften wie Porosität oder erhöhter Festigkeit liegt: Sintern bietet eine detaillierte Kontrolle über die endgültige Mikrostruktur, die das Schmelzen nicht erreichen kann.

Das Verständnis dieses Unterschieds zwischen Festkörperbindung und Flüssigphasenübergang befähigt Sie, den präzisen thermischen Prozess für Ihre Anforderungen an die Werkstofftechnik auszuwählen.

Zusammenfassungstabelle:

| Prozess | Temperatur | Mechanismus | Wichtigstes Ergebnis |

|---|---|---|---|

| Sintern | Unterhalb des Schmelzpunkts | Atomdiffusion | Festkörperbindung, Porositätskontrolle, Verbundteile |

| Schmelzen | Am/Über dem Schmelzpunkt | Phasenübergang | Verflüssigung, Formverlust, Materialrücksetzung |

Müssen Sie den richtigen thermischen Prozess für Ihre Materialien auswählen?

KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die sowohl für Sinter- als auch für Schmelzanwendungen benötigt werden. Egal, ob Sie Hochleistungsverbundwerkstoffe entwickeln oder mit hochschmelzenden Materialien arbeiten, unsere Lösungen gewährleisten eine genaue Temperaturkontrolle und zuverlässige Ergebnisse.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Materialverarbeitungsanforderungen Ihres Labors unterstützen und Ihnen helfen können, hervorragende Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist die häufigste Form der Wärmebehandlung? Glühen, Härten und Anlassen meistern

- Wofür wird der Muffelofen zur Bestimmung des Aschegehalts verwendet? Erzielen Sie eine genaue gravimetrische Analyse

- Was verursacht einen Anstieg des Aschegehalts? Entdecken Sie die versteckten Übeltäter, die Ihre Ausrüstung schädigen.

- Was sind die verschiedenen Arten der Ascheanalyse? Erklärung der Methoden des Trocken- und Nassveraschung

- Welche Temperatur sollte ein Muffelofen für die Aschebestimmung haben? Erzielen Sie genaue Ergebnisse mit der richtigen Hitze