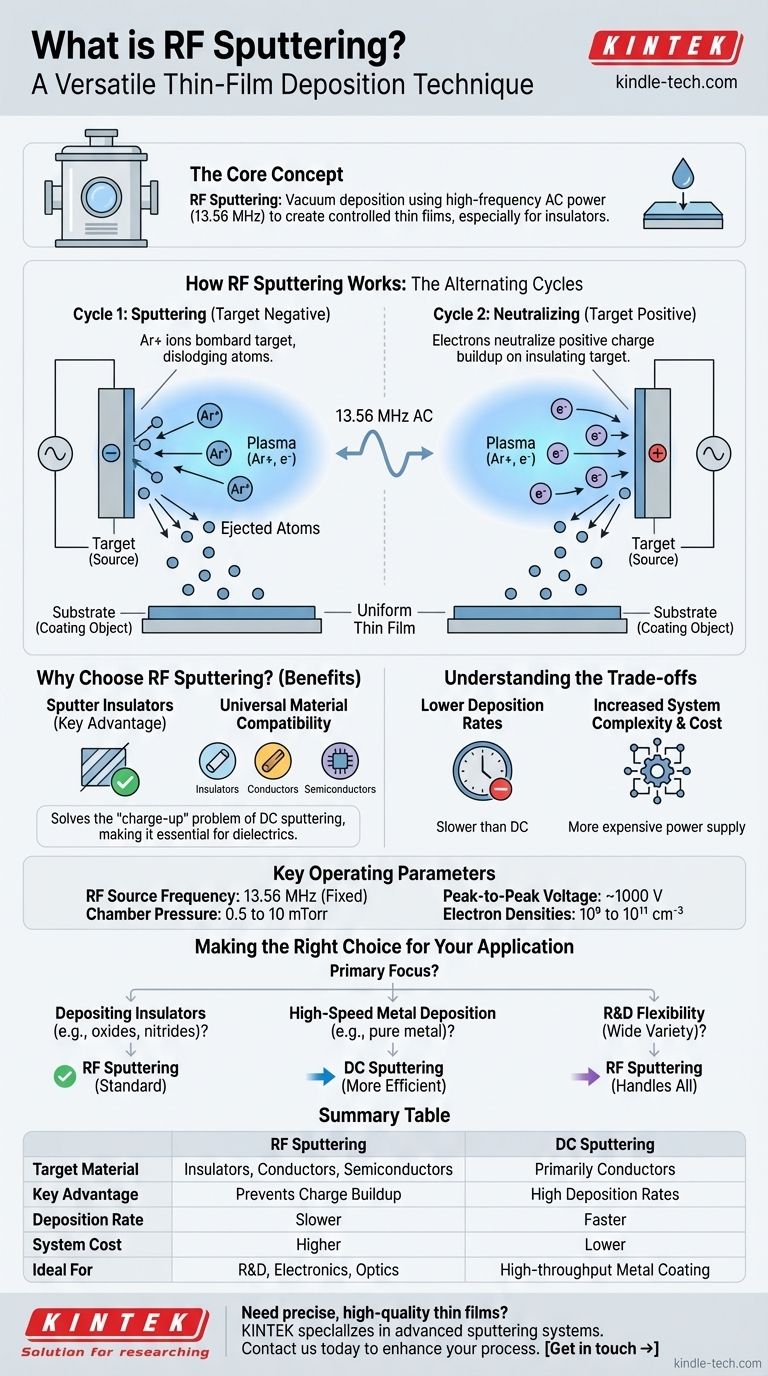

HF-Sputtern ist eine Vakuumabscheidungstechnik, die zur Erzeugung hochkontrollierter Materialdünnschichten auf einer Oberfläche verwendet wird. Dabei wird eine Hochfrequenz-Wechselstromquelle (AC) genutzt, um ein Plasma zu erzeugen und ein Quellmaterial zu bombardieren, wodurch Atome herausgelöst werden, die dann ein Substrat beschichten. Der Hauptvorteil liegt in der Fähigkeit, isolierende oder dielektrische Materialien abzuscheiden.

Das Kernproblem, das das HF-Sputtern löst, ist die Unfähigkeit einfacherer DC-Sputterverfahren, elektrisch isolierende Materialien zu bearbeiten. Durch die Verwendung eines wechselnden elektrischen Feldes verhindert das HF-Sputtern den störenden Ladungsaufbau auf dem Target und macht es zu einem vielseitigen und unverzichtbaren Werkzeug für die moderne Elektronik und Optik.

Wie HF-Sputtern funktioniert: Der Kernmechanismus

Um das HF-Sputtern zu verstehen, ist es am besten, den Prozess Schritt für Schritt innerhalb der Vakuumkammer zu visualisieren.

Der Aufbau: Kammer, Gas und Target

Der gesamte Prozess findet in einer Vakuumkammer statt, aus der die Luft auf einen sehr niedrigen Druck abgepumpt wird. Diese Kammer wird dann mit einer kleinen, kontrollierten Menge eines Inertgases, fast immer Argon (Ar), wieder befüllt.

Im Inneren sind ein Target (das abzuscheidende Quellmaterial) und ihm gegenüber ein Substrat (das zu beschichtende Objekt) positioniert.

Zündung des Plasmas mit Hochfrequenz

Eine Wechselstromquelle, die mit einer behördlich festgelegten Funkfrequenz von 13,56 MHz arbeitet, wird an das Target angelegt. Dieses hochfrequente elektrische Feld regt das Argongas an, entreißt den Argonatomen Elektronen und erzeugt ein leuchtendes, ionisiertes Gas, das als Plasma bekannt ist.

Dieses Plasma ist eine Mischung aus positiven Argonionen (Ar+) und freien Elektronen.

Die Wechselzyklen: Sputtern und Neutralisieren

Die Verwendung einer Wechselstromquelle definiert das HF-Sputtern. Das elektrische Feld oszilliert schnell und erzeugt zwei unterschiedliche, sich wiederholende Halbzylken.

-

Der Sputterzyklus (Target ist negativ): In dieser kurzen Phase wird das Target negativ geladen. Dieses starke negative Potenzial zieht die positiven Argonionen aus dem Plasma an, die beschleunigen und mit erheblicher kinetischer Energie auf das Target treffen. Dieser Beschuss löst physisch Atome aus dem Targetmaterial.

-

Der Neutralisierungszyklus (Target ist positiv): In der nächsten Phase kehrt sich die Polarität des Targets ins Positive um. Dies zieht einen Schauer freier Elektronen aus dem Plasma an. Dies ist der entscheidende Schritt für isolierende Targets, da diese Elektronen die positive Ladung neutralisieren, die sich sonst auf der Oberfläche ansammeln und den Prozess stoppen würde.

Abscheidung auf dem Substrat

Die vom Target ausgestoßenen Atome wandern durch die Niederdruckkammer und landen auf dem Substrat. Im Laufe der Zeit bauen sich diese Atome auf, keimen und wachsen zu einer gleichmäßigen, hochreinen Dünnschicht heran.

Warum HF-Sputtern wählen?

Der Hauptvorteil des HF-Sputterns liegt in seiner Materialvielseitigkeit, die direkt die Haupteinschränkung seines Vorgängers, des DC-Sputterns, löst.

Die unübertroffene Fähigkeit, Isolatoren zu Sputtern

DC-Sputtern funktioniert nur mit elektrisch leitfähigen Targets. Wenn man versucht, einen Isolator (wie Siliziumdioxid oder Aluminiumoxid) mit DC-Leistung zu sputter, baut sich auf der Oberfläche des Targets eine positive Ladung auf.

Dieses Phänomen, bekannt als „Aufladung“ (Charge-up), stößt weitere positive Argonionen schnell ab, löscht effektiv das Plasma und stoppt den Sputterprozess. Das Wechselfeld des HF-Sputterns verhindert dies vollständig und macht es zur Standardmethode für die Abscheidung dielektrischer Schichten.

Universelle Materialkompatibilität

Da die HF-Methode für Isolatoren funktioniert, ist sie auch perfekt in der Lage, leitfähige und halbleitende Materialien abzuscheiden. Dies macht sie zu einem sehr flexiblen Werkzeug für Forschung und Entwicklung, bei dem viele verschiedene Materialtypen zum Einsatz kommen können.

Verständnis der Kompromisse

Obwohl leistungsstark, ist das HF-Sputtern nicht immer die optimale Wahl. Es bringt klare Leistungs- und Kostenüberlegungen mit sich.

Niedrigere Abscheidungsraten

Ein wesentlicher Nachteil des HF-Sputterns ist, dass es im Allgemeinen langsamer ist als das DC-Sputtern. Das Sputtern findet nur während des negativen Halbzyklus statt, und die gesamte Energieübertragung an das Plasma kann weniger effizient sein. Dies macht es weniger ideal für industrielle Hochdurchsatzanwendungen, bei denen leitfähige Materialien beteiligt sind.

Erhöhte Systemkomplexität und Kosten

Ein HF-Stromversorgungssystem, das eine Hochfrequenzquelle und ein Impedanzanpassungsnetzwerk umfasst, ist erheblich komplexer und teurer als eine einfache DC-Stromversorgung. Diese zusätzlichen Kosten können ein Faktor sein, insbesondere bei der Entwicklung von Systemen zur Beschichtung sehr großer Substrate.

Wichtige Betriebsparameter

Ein typischer HF-Sputterprozess arbeitet innerhalb eines eng definierten Bereichs von Bedingungen:

- HF-Quellfrequenz: 13,56 MHz (fest)

- Kammerdruck: 0,5 bis 10 mTorr

- Spannung Spitze-Spitze: ~1000 V

- Elektronendichten: 10⁹ bis 10¹¹ cm⁻³

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Sputtertechnik hängt vollständig von Ihrem Material und Ihren Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines isolierenden Materials liegt (z. B. eines Oxids oder Nitrids): HF-Sputtern ist die notwendige und branchenübliche Wahl.

- Wenn Ihr Hauptaugenmerk auf der schnellen, kostengünstigen Abscheidung eines leitfähigen Materials liegt (z. B. eines reinen Metalls): DC-Sputtern ist fast immer die effizientere und wirtschaftlichere Option.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung mit einer breiten Palette von Materialien liegt: HF-Sputtern bietet die größte Flexibilität, um Leiter, Halbleiter und Isolatoren mit einem einzigen System zu bearbeiten.

Letztendlich macht die Fähigkeit des HF-Sputterns, nicht leitfähige Materialien auf atomarer Ebene zu manipulieren, es zu einer Eckpfeilertechnologie für die Herstellung fortschrittlicher Mikroelektronik, optischer Beschichtungen und Funktionsflächen.

Zusammenfassungstabelle:

| Aspekt | HF-Sputtern | DC-Sputtern |

|---|---|---|

| Target-Material | Isolatoren, Leiter, Halbleiter | Hauptsächlich Leiter |

| Hauptvorteil | Verhindert Ladungsaufbau auf isolierenden Targets | Hohe Abscheidungsraten für Metalle |

| Abscheidungsrate | Langsamer | Schneller |

| Systemkosten | Höher (komplexe Stromversorgung) | Niedriger |

| Ideal für | F&E, Elektronik, Optik | Hochdurchsatz-Metallbeschichtung |

Müssen Sie präzise, hochwertige Dünnschichten für Ihre Forschung oder Produktion abscheiden?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte, einschließlich Sputtersystemen, um den anspruchsvollen Anforderungen moderner Labore gerecht zu werden. Ob Sie mit isolierenden, leitfähigen oder halbleitenden Materialien arbeiten, unser Fachwissen kann Ihnen helfen, hervorragende Ergebnisse zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Dünnschichtabscheidungsprozess verbessern und Ihre Innovationen vorantreiben können. Nehmen Sie Kontakt auf →

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien