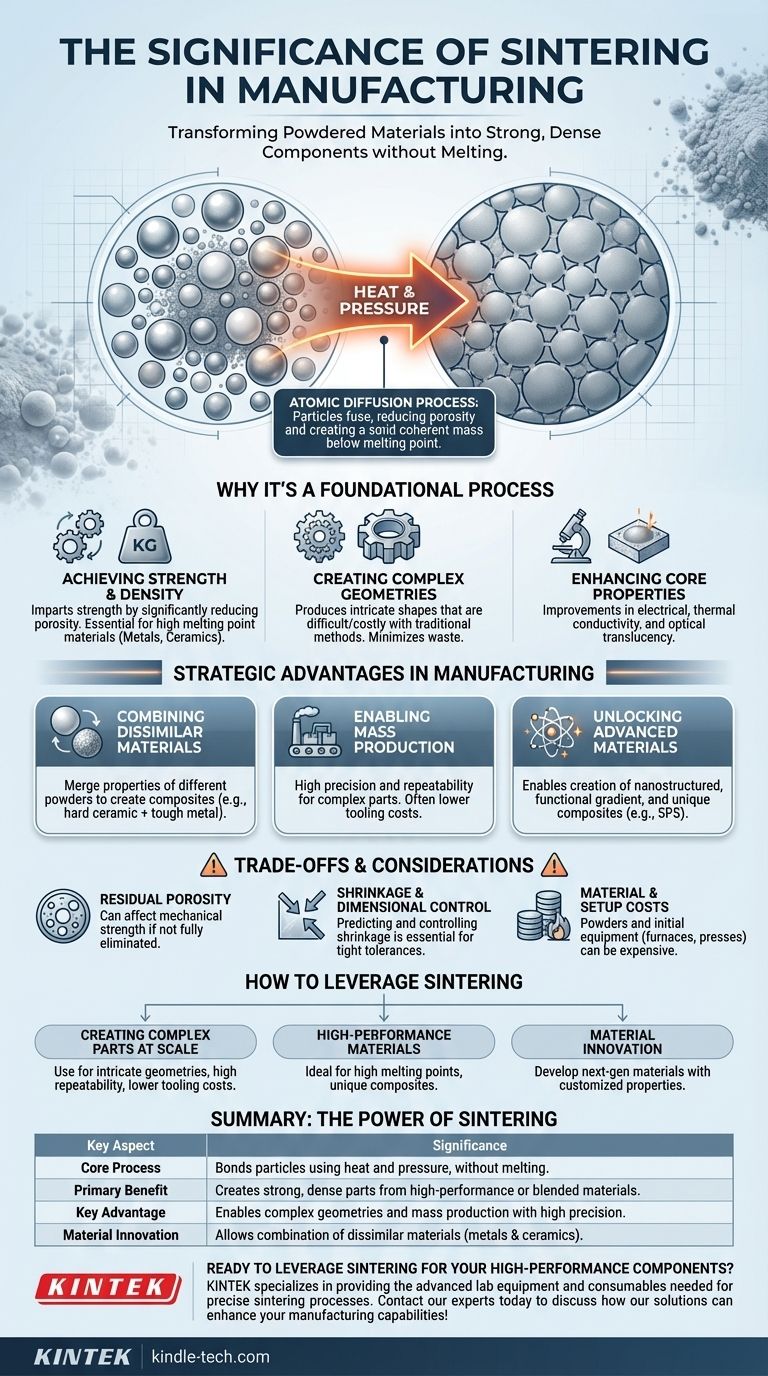

Im Kern liegt die Bedeutung des Sinterns in seiner Fähigkeit, pulverförmige Materialien mithilfe von Wärme und Druck in eine feste, kohärente Masse umzuwandeln, und das alles ohne das Material zu schmelzen. Dieser Prozess ist für die moderne Fertigung von grundlegender Bedeutung, da er starke, dichte und präzise geformte Komponenten aus Materialien erzeugt, die mit traditionellen Methoden wie Gießen oder Zerspanen schwer oder unmöglich zu bearbeiten wären.

Sintern ist eine entscheidende Technologie, da es eine grundlegende Herausforderung in der Fertigung löst: Wie man starke, komplexe Teile aus Hochleistungs- oder gemischten Materialien herstellt. Es ermöglicht die Produktion von Komponenten mit einzigartigen Eigenschaften durch das Verbinden von Partikeln und bietet ein Maß an Designfreiheit und Materialinnovation, das andere Methoden nicht erreichen können.

Warum Sintern ein grundlegender Prozess ist

Sintern ist mehr als nur das Erhitzen eines Pulvers; es ist ein kontrollierter Prozess der atomaren Diffusion, der die Struktur eines Materials grundlegend verändert und seine Eigenschaften verbessert.

Festigkeit und Dichte ohne Schmelzen erreichen

Die Hauptfunktion des Sinterns besteht darin, einem locker verdichteten Pulver Festigkeit und Integrität zu verleihen.

Durch die Anwendung von Wärme unterhalb des Schmelzpunktes des Materials diffundieren Atome über die Grenzen der Partikel hinweg, wodurch diese miteinander verschmelzen. Dieser Prozess reduziert die Porosität des Ausgangsmaterials erheblich und erzeugt ein dichtes, festes Objekt.

Dies ist besonders wichtig für die Bearbeitung von Metallen und Keramiken mit extrem hohen Schmelzpunkten, da es ermöglicht, sie ohne den immensen Energieaufwand und die komplexe Ausrüstung, die für das Schmelzen erforderlich wären, zu festen Teilen zu formen.

Komplexe und filigrane Geometrien schaffen

Sintern zeichnet sich durch die Herstellung von Komponenten mit filigranen Formen und komplexen Geometrien aus, die mit herkömmlichen Fertigungsverfahren außergewöhnlich schwierig oder kostspielig zu erreichen wären.

Da der Prozess mit einem Pulver beginnt, das geformt oder gepresst werden kann, ermöglicht er die Fertigung in Endkonturnähe. Dies minimiert Materialabfall und den Bedarf an umfangreicher Nachbearbeitung oder Zerspanung.

Verbesserung der Kernmaterialeigenschaften

Die während des Sinterns stattfindende Verdichtung verbessert direkt die physikalischen Eigenschaften eines Materials.

Über die einfache Festigkeit hinaus kann der Prozess Eigenschaften wie elektrische Leitfähigkeit, Wärmeleitfähigkeit und sogar optische Transluzenz bei bestimmten Keramiken erheblich verbessern.

Die strategischen Vorteile in der Fertigung

Die Prinzipien des Sinterns führen zu leistungsstarken, realen Vorteilen für Ingenieure und Produktdesigner.

Kombination unähnlicher Materialien

Sintern ermöglicht es, die Eigenschaften mehrerer Materialien in einer einzigen Komponente zu vereinen.

Durch das Mischen verschiedener Pulver vor dem Verdichten – zum Beispiel einer harten Keramik mit einem zähen Metall – können Verbundteile hergestellt werden, die kombinierte Eigenschaften besitzen, wie hohe Abriebfestigkeit und ausgezeichnete Schlagzähigkeit.

Massenproduktion mit hoher Präzision ermöglichen

Für komplexe Teile kann Sintern eine äußerst wirtschaftliche Lösung für die schnelle Massenproduktion sein.

Der Prozess bietet eine ausgezeichnete Wiederholgenauigkeit und Maßhaltigkeit und erfordert oft kostengünstigere Werkzeuge im Vergleich zu anderen Methoden, was ihn zu einer Schlüsseltechnologie für Branchen von der Automobilindustrie bis zur Elektronik macht.

Erschließung fortschrittlicher und neuartiger Materialien

Moderne Sintertechniken verschieben die Grenzen der Materialwissenschaft.

Verfahren wie das Spark Plasma Sintering (SPS) sind wichtige Schlüsseltechnologien zur Herstellung nanostrukturierter Materialien, funktionaler Gradientenmaterialien und einzigartiger Verbundwerkstoffe, die zuvor unerreichbar waren.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, ist Sintern keine Universallösung. Das Verständnis seiner Grenzen ist entscheidend für eine erfolgreiche Anwendung.

Porosität ist ein kritischer Faktor

Das primäre Ziel des Sinterns ist die Reduzierung der Porosität, aber das Erreichen der vollen theoretischen Dichte kann schwierig sein. Jede Restporosität kann zu einer Schwachstelle in der Endkomponente werden und möglicherweise deren mechanische Festigkeit beeinträchtigen.

Schrumpfung und Maßhaltigkeit

Während der Verdichtung während des Sinterns schrumpft das Teil unvermeidlich. Die genaue Vorhersage und Kontrolle dieser Schrumpfung ist entscheidend, um enge Maßtoleranzen einzuhalten, was oft erhebliches Prozess-Know-how erfordert.

Material- und anfängliche Einrichtungskosten

Obwohl Werkzeuge für die Großserienproduktion wirtschaftlich sein können, können die spezialisierten Metall- oder Keramikpulver selbst teuer sein. Darüber hinaus kann die Anfangsinvestition in Öfen und Pressen erheblich sein.

Wie Sie Sintern für Ihr Projekt nutzen können

Die Entscheidung, Sintern zu verwenden, hängt vollständig von den spezifischen Zielen Ihres Projekts hinsichtlich Materialleistung, geometrischer Komplexität und Produktionsvolumen ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Teile in großem Maßstab liegt: Sintern bietet eine hervorragende Methode zur Herstellung komplizierter Geometrien mit hoher Wiederholgenauigkeit und potenziell geringeren Werkzeugkosten.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsmaterialien liegt: Der Prozess ist ideal für die Formgebung von Komponenten aus Metallen und Keramiken mit hohen Schmelzpunkten oder für die Herstellung einzigartiger Verbundwerkstoffe durch Mischen verschiedener Pulver.

- Wenn Ihr Hauptaugenmerk auf Materialinnovation liegt: Fortschrittliche Sintertechniken eröffnen die Möglichkeit, Materialien der nächsten Generation mit maßgeschneiderten, zuvor unerreichbaren Eigenschaften zu entwickeln.

Letztendlich ist Sintern eine grundlegende Technologie, die Ingenieuren die Möglichkeit gibt, stärkere, komplexere und leistungsfähigere Komponenten zu bauen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Bedeutung |

|---|---|

| Kernprozess | Verbindet Partikel mittels Wärme und Druck, ohne das Material zu schmelzen. |

| Hauptvorteil | Erzeugt starke, dichte Teile aus Hochleistungs- oder gemischten Materialien. |

| Schlüsselvorteil | Ermöglicht komplexe Geometrien und Massenproduktion mit hoher Präzision. |

| Materialinnovation | Ermöglicht die Kombination unähnlicher Materialien (z. B. Metalle und Keramiken). |

Bereit, Sintern für Ihre Hochleistungskomponenten zu nutzen? KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für präzise Sinterprozesse benötigt werden. Unser Fachwissen hilft Ihnen, überragende Materialeigenschaften und komplexe Teilegeometrien zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Fertigungskapazitäten verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Warum ist eine Hochvakuumumgebung in Sinteranlagen für TiAl-Legierungen notwendig? Sicherstellung einer hochreinen Metallbindung

- Wie wirkt sich eine präzise Temperaturkontrolle auf FeCoCrNiMnTiC-Hochentropielegierungen aus? Beherrschen Sie die mikros strukturelle Entwicklung

- Nutzt Sintern Diffusion? Der atomare Mechanismus zum Aufbau stärkerer Materialien

- Warum wird für das Sintern von Ti-43Al-4Nb-1Mo-0.1B ein Hochvakuum benötigt? Gewährleistung von Reinheit & Bruchzähigkeit

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten