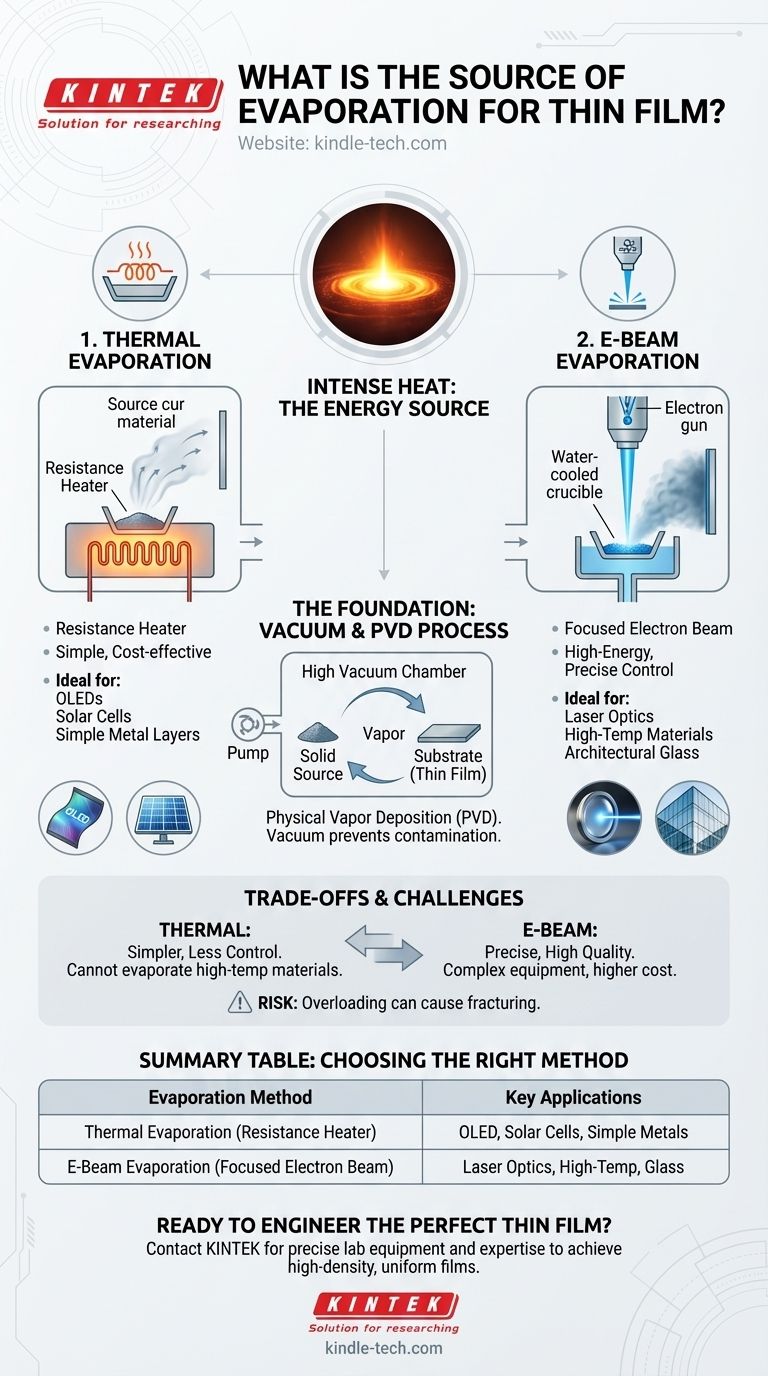

Bei der Dünnschichtabscheidung ist die Verdampfungsquelle immer intensive Hitze. Diese Energie wird durch eine von zwei primären Methoden zugeführt: direktes Erhitzen eines Behälters, der das Quellmaterial enthält, bekannt als thermische Verdampfung, oder Bombardieren des Materials mit einem fokussierten, hochenergetischen Elektronenstrahl, bekannt als Elektronenstrahl- (E-Beam) Verdampfung.

Die zentrale Herausforderung bei der Herstellung einer Dünnschicht besteht darin, ein festes Ausgangsmaterial in einen Dampf umzuwandeln, der dann auf einer Oberfläche kondensieren kann.

Die Wahl zwischen der Verwendung eines einfachen Widerstandsheizers oder eines hochpräzisen Elektronenstrahls ist die grundlegende Entscheidung, die die Qualität, Eigenschaften und Anwendung der endgültigen Schicht bestimmt.

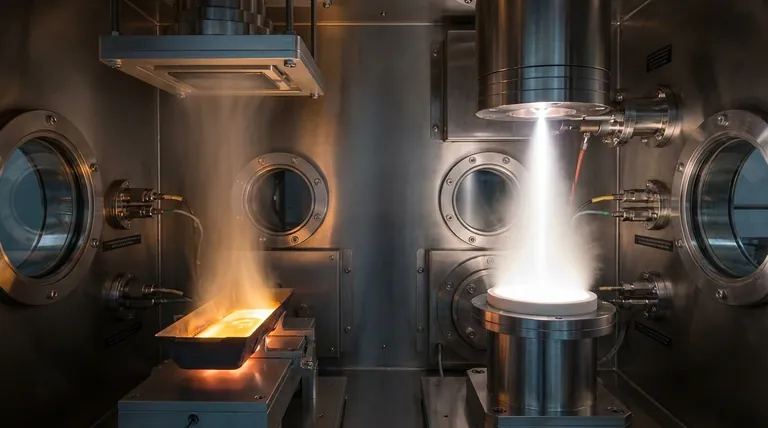

Die Grundlage: Verdampfung im Vakuum

Das Kernprinzip: Ein einfacher Phasenübergang

Verdampfung ist eine Form der Physikalischen Gasphasenabscheidung (PVD). Im Kern ist der Prozess ein einfacher Übergang von einem festen in einen gasförmigen Zustand und zurück in einen festen Zustand.

Ein Quellmaterial wird in einem Hochvakuum erhitzt, bis es zu Dampf wird. Dieser Dampf wandert dann und kondensiert auf einer kühleren Oberfläche, einem sogenannten Substrat, und bildet eine gleichmäßige, feste Dünnschicht.

Warum ein Vakuum unerlässlich ist

Dieser gesamte Prozess muss in einer Hochvakuumkammer stattfinden. Das Vakuum entfernt Luft und andere Partikel, die die Schicht verunreinigen oder den Weg des verdampften Materials zum Substrat stören könnten.

Die zwei primären Verdampfungsquellen

Methode 1: Thermische Verdampfung

Die thermische Verdampfung ist die einfachste PVD-Methode. Das Quellmaterial wird in einen kleinen Behälter gelegt, oft ein Wolfram-"Boot" oder -Filament.

Ein elektrischer Strom wird durch diesen Behälter geleitet, der als Widerstandsheizer fungiert. Dies erhöht die Temperatur erheblich, wodurch das Quellmaterial schmilzt und dann zu Dampf verdampft.

Diese Methode ist hochwirksam für die Abscheidung von reinen Metallen, Nichtmetallen und bestimmten Oxiden. Sie wird häufig zur Herstellung elektrisch leitender Schichten für OLED-Displays, Solarzellen und Dünnschichttransistoren verwendet.

Methode 2: Elektronenstrahl- (E-Beam) Verdampfung

Die E-Beam-Verdampfung verwendet eine komplexere und leistungsstärkere Energiequelle. Ein hochenergetischer Elektronenstrahl wird erzeugt und magnetisch geführt, um die Oberfläche des Quellmaterials zu treffen.

Diese fokussierte Energieübertragung ist unglaublich effizient und ermöglicht die Verdampfung von Materialien mit sehr hohen Schmelzpunkten, die mit der Standard-Thermoverdampfung nicht zugänglich sind.

Die Präzision des Elektronenstrahls führt zu hochdichten Dünnschichten mit überlegener Haftung am Substrat. Diese Kontrolle macht sie ideal für fortgeschrittene Anwendungen wie Präzisions-Laseroptik und Hochleistungs-Architekturglas.

Die Kompromisse und Herausforderungen verstehen

Einfachheit vs. Kontrolle

Die thermische Verdampfung ist einfacher und in der Regel kostengünstiger in der Implementierung. Sie bietet jedoch weniger Kontrolle über die Verdampfungsrate und kann weniger gleichmäßig sein.

Die E-Beam-Verdampfung bietet präzise Kontrolle über die Energiezufuhr, was eine konsistentere Abscheidungsrate und qualitativ hochwertigere Schichten ermöglicht, aber die Ausrüstung ist komplexer.

Materialverträglichkeit

Die Wahl der Quelle wird oft durch das Material selbst bestimmt. Während die thermische Verdampfung für viele gängige Metalle gut funktioniert, kann sie nicht die Temperaturen erreichen, die zur Verdampfung von hochschmelzenden Metallen oder bestimmten Keramiken erforderlich sind.

E-Beam ist die definitive Wahl für diese Hochtemperaturmaterialien, da die lokalisierte Energie des Strahls nahezu jede Substanz verdampfen kann.

Häufige Prozessrisiken

Unabhängig von der Methode müssen die Bediener die Menge des Quellmaterials sorgfältig verwalten. Eine Überladung eines Behälters kann unter der intensiven Hitze und dem Vakuum zu Partikelbruch oder sogar explosiven Reaktionen führen.

Zusätzlich können sich einige komplexe Materialien während des Erhitzens zersetzen oder chemisch reagieren, wodurch sich die Zusammensetzung der endgültigen Schicht ändert.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich hängt die korrekte Verdampfungsquelle vollständig vom gewünschten Ergebnis und dem verwendeten Material ab.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einfacher leitfähiger Metallschichten liegt: Die thermische Verdampfung ist oft die direkteste und kostengünstigste Methode.

- Wenn Ihr Hauptaugenmerk auf hochreinen, hochdichten Schichten oder optischen Beschichtungen liegt: Die E-Beam-Verdampfung bietet die notwendige Kontrolle und Energie für überlegene Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Materialien mit extrem hohen Schmelzpunkten liegt: Die E-Beam-Verdampfung ist die einzig praktikable Wahl.

Die Wahl der richtigen Energiequelle ist der erste Schritt zur Entwicklung der präzisen Eigenschaften Ihrer Dünnschicht.

Zusammenfassungstabelle:

| Verdampfungsmethode | Energiequelle | Schlüsselanwendungen |

|---|---|---|

| Thermische Verdampfung | Widerstandsheizung (z.B. Wolframboot) | OLED-Displays, Solarzellen, einfache Metallschichten |

| E-Beam-Verdampfung | Fokussierter Elektronenstrahl | Laseroptik, Hochtemperaturmaterialien, Architekturglas |

Bereit, die perfekte Dünnschicht für Ihre Anwendung zu entwickeln? Die Wahl zwischen thermischer und E-Beam-Verdampfung ist entscheidend, um die gewünschten Schichteigenschaften zu erzielen, von einfachen leitfähigen Schichten bis hin zu hochreinen optischen Beschichtungen. Bei KINTEK sind wir darauf spezialisiert, die präzisen Laborgeräte und Verbrauchsmaterialien bereitzustellen, die für Ihre Dünnschichtabscheidungsprozesse benötigt werden. Unsere Experten können Ihnen bei der Auswahl der richtigen Verdampfungsquelle helfen, um hochdichte, gleichmäßige Schichten mit überragender Haftung zu gewährleisten. Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und zu entdecken, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann. Nehmen Sie Kontakt über unser Kontaktformular auf

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Verdampferschale für organische Materie

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

Andere fragen auch

- Warum benötigt die Dünnschichtabscheidung ein Vakuumsystem? Unerlässlich für Reinheit, Präzision und Leistung

- Was ist die thermische Verdampfungsmethode der Beschichtung? Ein einfacher Leitfaden zur Dünnschichtbeschichtung

- Welche Materialien werden in thermischen Verdampfungsquellen verwendet? Ein Leitfaden zu Verdampfungsmaterialien und Schiffchen

- Was sind die Nachteile der physikalischen Gasphasenabscheidung (PVD)? Hohe Kosten, langsame Geschwindigkeit und Beschränkungen bei der Beschichtung

- Was ist der Elektronenstrahl-PVD-Prozess? Ein Leitfaden für hochreine Dünnschichten

- Wie funktioniert ein Vakuumverdampfungssystem? Ein Leitfaden zur Dünnschichtabscheidung

- Wie dick ist eine thermische Verdampfungsschicht? Erreichen Sie präzise Dünnschichten für Ihr Labor

- Was ist die thermische Verdampfungstechnik? Ein Leitfaden zur Dünnschichtabscheidung für Ihr Labor