Im Kern ist das Spark Plasma Sintering (SPS) ein fortschrittliches Pulververdichtungsverfahren, das gleichzeitig uniaxialen Druck und einen gepulsten direkten elektrischen Strom verwendet, um loses Pulver in ein dichtes, festes Material umzuwandeln. Dieser Prozess erfolgt außergewöhnlich schnell und erreicht die vollständige Verdichtung in Minuten statt in den Stunden, die herkömmliche Methoden erfordern.

Spark Plasma Sintering ist nicht nur eine schnellere Methode, Material zu erhitzen. Es ist ein fundamental anderer Ansatz, der ein elektrisches Feld nutzt, um Pulverpartikel direkt zu aktivieren, was eine Verdichtung bei niedrigeren Temperaturen und mit größerer Geschwindigkeit ermöglicht und dadurch feinkörnige Mikrostrukturen bewahrt, die für Hochleistungswerkstoffe entscheidend sind.

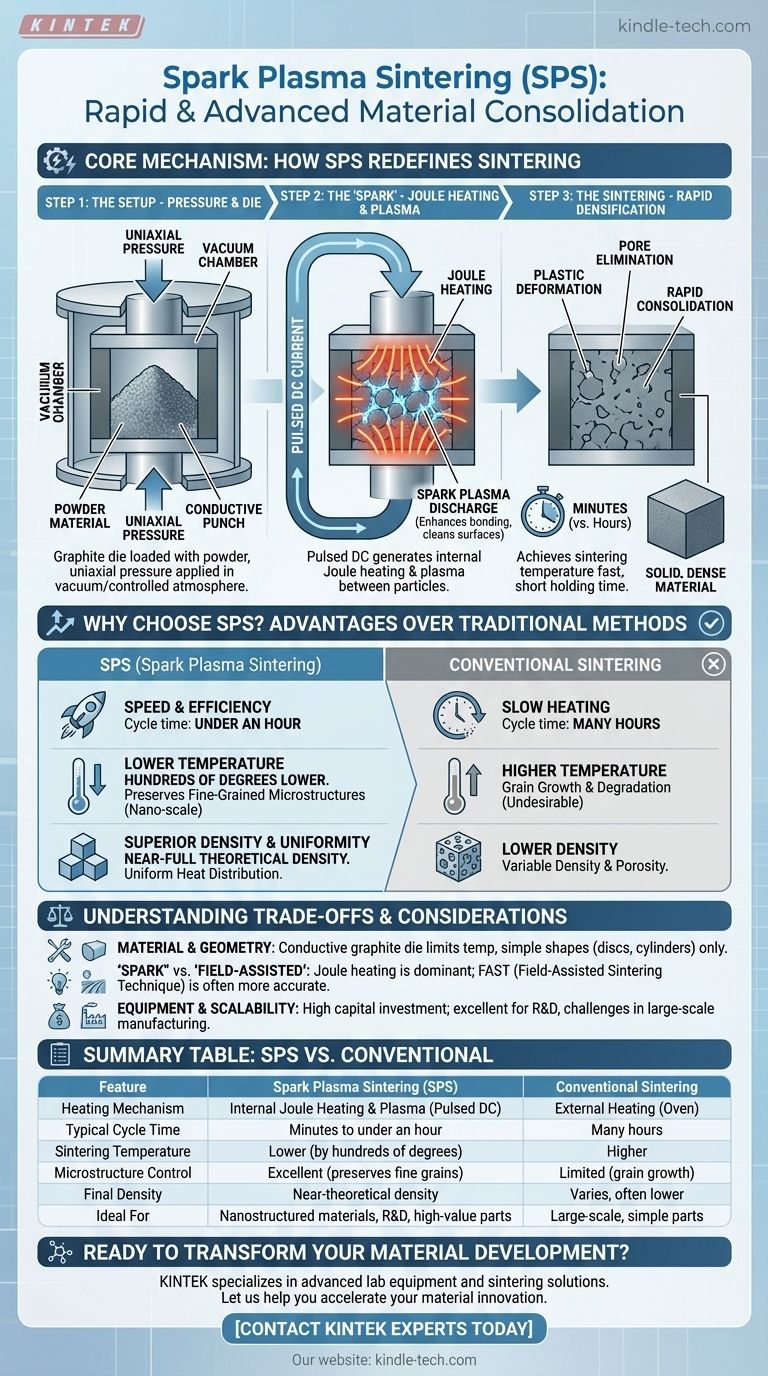

Wie SPS das Sintern neu definiert: Der Kernmechanismus

Herkömmliches Sintern ist wie ein konventioneller Ofen; es erhitzt ein Material langsam von außen nach innen. SPS, auch bekannt als Field-Assisted Sintering Technique (FAST), ähnelt eher einer Kombination aus einer hydraulischen Presse und einem gezielten internen Heizsystem.

Schritt 1: Der Aufbau – Druck und eine Form

Der Prozess beginnt mit dem Einfüllen des Pulvermaterials in eine leitfähige Form (Die), die fast immer aus Graphit besteht. Diese Form wird dann zwischen zwei Stempel in einer Vakuumkammer platziert.

Durch die Stempel wird ein mechanischer uniaxialer Druck ausgeübt, der das lose Pulver komprimiert. Die Kammer wird evakuiert, um ein Vakuum zu erzeugen, oder mit einer kontrollierten Atmosphäre gefüllt, um Oxidation und Kontamination zu verhindern.

Schritt 2: Der „Funke“ – Joulesche Wärme und Plasma

Sobald Druck und Atmosphäre eingestellt sind, wird ein gepulster Gleichstrom (DC) mit hoher Stromstärke durch die Stempel und die Graphitform geleitet. Dieser Strom ist der Schlüssel des gesamten Prozesses und erzeugt intensive Wärme durch zwei Haupteffekte.

Der dominierende Effekt ist die Joulesche Erwärmung. Der elektrische Widerstand der Graphitform und, falls leitfähig, des Probenpulvers selbst, erzeugt schnelle und gleichmäßige Wärme. Dies erhitzt die Probe sowohl extern (durch die Form) als auch intern (aus dem Pulver heraus).

Ein sekundärer Effekt, der der Methode ihren Namen gibt, ist die Erzeugung einer Funkenplasma-Entladung in den Hohlräumen zwischen den Pulverpartikeln. Dieses momentane Plasma hilft, Partikeloberflächen von Oxiden und Verunreinigungen zu reinigen, was die Bindung verbessert.

Schritt 3: Das Sintern – Schnelle Verdichtung

Die Kombination aus intensiver, gleichmäßiger Wärme und konstantem mechanischem Druck führt dazu, dass die Pulverpartikel eine plastische Verformung erfahren. Die Partikel verbinden sich an ihren Kontaktstellen, und die Poren zwischen ihnen werden eliminiert.

Da die Aufheizraten bis zu 1000°C/min betragen können, erreicht das Material fast augenblicklich seine Sintertemperatur. Dies ermöglicht es, den gesamten Verdichtungsprozess in einer sehr kurzen Haltezeit, oft nur wenigen Minuten, abzuschließen.

Warum SPS wählen? Wichtige Vorteile gegenüber herkömmlichen Methoden

SPS bietet deutliche Vorteile, die es zur bevorzugten Methode für die Herstellung fortschrittlicher Keramiken, Verbundwerkstoffe und neuartiger Legierungen machen.

Beispiellose Geschwindigkeit und Effizienz

Der bedeutendste Vorteil von SPS ist seine Geschwindigkeit. Durch den Wegfall der langen Aufheiz-, Halte- und Abkühlzeiten herkömmlicher Öfen verkürzt SPS den Produktionszyklus drastisch von vielen Stunden auf unter einer Stunde.

Niedrigere Temperatur, bessere Mikrostruktur

SPS erreicht die vollständige Verdichtung typischerweise bei Temperaturen, die mehrere hundert Grad niedriger sind als beim herkömmlichen Sintern. Dies ist entscheidend, da hohe Temperaturen und lange Einwirkzeiten zu unerwünschtem Kornwachstum führen, was die mechanischen Eigenschaften eines Materials beeinträchtigen kann.

Durch die Minimierung von Temperatur und Zeit ist SPS außergewöhnlich gut geeignet für die Herstellung von nanostrukturierten oder feinkörnigen Materialien, da die einzigartigen Eigenschaften, die sich aus diesen kleinskaligen Merkmalen ergeben, erhalten bleiben.

Überlegene Dichte und Gleichmäßigkeit

Die Kombination aus interner Joulescher Erwärmung und externer Erwärmung durch die Form sorgt für eine hochgradig gleichmäßige Temperaturverteilung in der gesamten Probe. Dies führt, gekoppelt mit dem angelegten Druck, effektiv zur Eliminierung der Porosität und erzeugt konstant Materialien mit nahezu voller theoretischer Dichte.

Verständnis der Kompromisse und Überlegungen

Obwohl SPS leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Material- und Geometriebeschränkungen

Der Standard-SPS-Prozess basiert auf einer leitfähigen Graphitform, was die maximale Verarbeitungstemperatur begrenzt und bei empfindlichen Materialien zu Kohlenstoffkontamination führen kann. Darüber hinaus schränkt die Anordnung mit uniaxialem Druck die Probengeometrien auf relativ einfache Formen wie Scheiben, Zylinder und Quadrate ein.

Die Unterscheidung „Funke“ gegenüber „Feldunterstützt“

Obwohl „Spark Plasma Sintering“ der gebräuchliche Name ist, bevorzugen viele Experten den präziseren Begriff Field-Assisted Sintering Technique (FAST). Dies liegt daran, dass Forschungsergebnisse darauf hindeuten, dass die Joulesche Erwärmung der dominierende Mechanismus ist und ein anhaltendes Plasma für die Verdichtung nicht immer vorhanden oder notwendig ist.

Ausrüstung und Skalierbarkeit

SPS-Systeme sind spezialisiert und stellen im Vergleich zu herkömmlichen Öfen eine erhebliche Kapitalinvestition dar. Obwohl sie für Forschung, Entwicklung und die Herstellung hochwertiger Komponenten ausgezeichnet sind, bleibt die Skalierung des Prozesses für sehr große Teile oder die Massenproduktion eine Herausforderung.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung, ob SPS eingesetzt werden soll, hängt vollständig von Ihrem Material und Ihren Leistungszielen ab.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping und der Entwicklung neuartiger Materialien liegt: SPS ist ein unvergleichliches Werkzeug, da seine Geschwindigkeit schnelle Iterationen und Experimente ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung von nano-skalierten oder feinkörnigen Mikrostrukturen liegt: SPS ist die überlegene Wahl, da seine niedrige Temperatur und kurze Dauer das Kornwachstum verhindern, das bei anderen Methoden üblich ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Materialien mit höchstmöglicher Dichte liegt: SPS zeichnet sich durch die Eliminierung der Porosität und das Erreichen der nahezu theoretischen Dichte aus, insbesondere bei schwer zu sinternden Materialien.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Herstellung großer, geometrisch komplexer Teile liegt: Traditionelle Methoden wie Gießen oder konventionelle Press-Sinter-Verfahren sind wahrscheinlich besser geeignet.

SPS ist eine transformative Technologie, die die Herstellung von Materialien der nächsten Generation ermöglicht, indem sie eine präzise Kontrolle über den Verdichtungsprozess bietet.

Zusammenfassungstabelle:

| Merkmal | Spark Plasma Sintering (SPS) | Konventionelles Sintern |

|---|---|---|

| Heizmechanismus | Interne Joulesche Erwärmung & Plasma (Gepulster DC) | Externe Erwärmung (Ofen) |

| Typische Zykluszeit | Minuten bis unter einer Stunde | Viele Stunden |

| Sintertemperatur | Niedriger (um hunderte Grad) | Höher |

| Mikrostrukturkontrolle | Ausgezeichnet (erhält feine Körner) | Begrenzt (Kornwachstum) |

| Enddichte | Nahezu theoretische Dichte | Variabel, oft niedriger |

| Ideal für | Nanostrukturierte Materialien, F&E, hochwertige Teile | Großvolumige, einfache Teile |

Bereit, Ihre Materialentwicklung mit SPS zu transformieren?

Spark Plasma Sintering ist der Schlüssel zur Erschließung des Potenzials fortschrittlicher Keramiken, Verbundwerkstoffe und neuartiger Legierungen. Wenn Ihre Forschung oder Produktion schnelles Prototyping, die Erhaltung feinkörniger Mikrostrukturen oder das Erreichen nahezu theoretischer Dichten erfordert, ist die richtige Ausrüstung entscheidend.

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Sinterlösungen, um den präzisen Anforderungen von Laboren und Forschungseinrichtungen gerecht zu werden.

Lassen Sie uns Ihnen helfen, Ihre Materialinnovation zu beschleunigen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die SPS-Technologie Ihrem spezifischen Anwendungsfall zugutekommen kann.

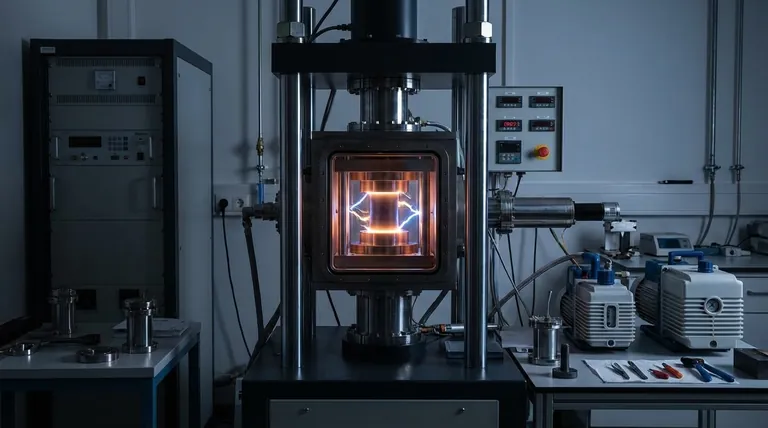

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was sind die Schritte beim Funkenerosionssintern? Schnelle, Niedertemperatur-Verdichtung erreichen

- Was ist die Plasmasintertechnik? Schnelle Herstellung von Materialien mit hoher Dichte

- Was sind die Vorteile von SPS? Erreichen Sie überlegene Materialdichte und Leistung

- Was ist der Unterschied zwischen Warmpressen und SPS? Wählen Sie die richtige Sintermethode für Ihr Labor

- Was ist der Mechanismus des SPS-Verfahrens? Ein tiefer Einblick in das schnelle Sintern bei niedrigen Temperaturen