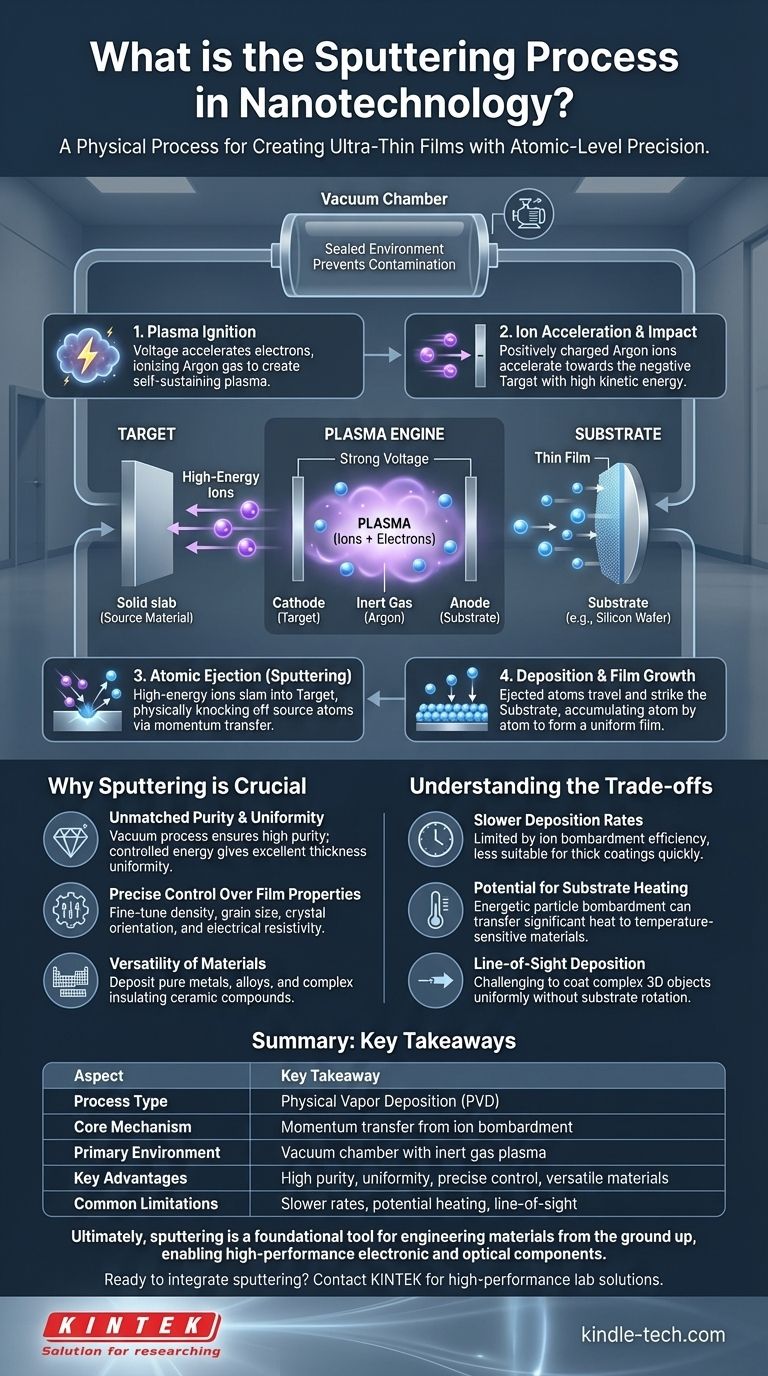

Im Kern ist Sputtern ein physikalischer Prozess, der zur Herstellung ultradünner Materialschichten mit atomarer Präzision verwendet wird. In einem Vakuum werden hochenergetische Ionen eingesetzt, um ein Ausgangsmaterial, das sogenannte Target, zu bombardieren. Dieser Beschuss schlägt physikalisch Atome von der Oberfläche des Targets ab, die dann wandern und sich auf einem Substrat ablagern, wodurch eine neue Schicht Atomlage für Atomlage aufgebaut wird.

Sputtern ist nicht nur eine Beschichtungstechnik; es ist ein fundamentales Werkzeug zur Entwicklung von Materialien von Grund auf. Sein wahrer Wert in der Nanotechnologie liegt in der außergewöhnlichen Kontrolle, die es über die Reinheit, Dichte und Struktur einer Schicht bietet, was es für die Herstellung von Hochleistungs-Elektronik- und Optikkomponenten unerlässlich macht.

Dekonstruktion der Sputterumgebung

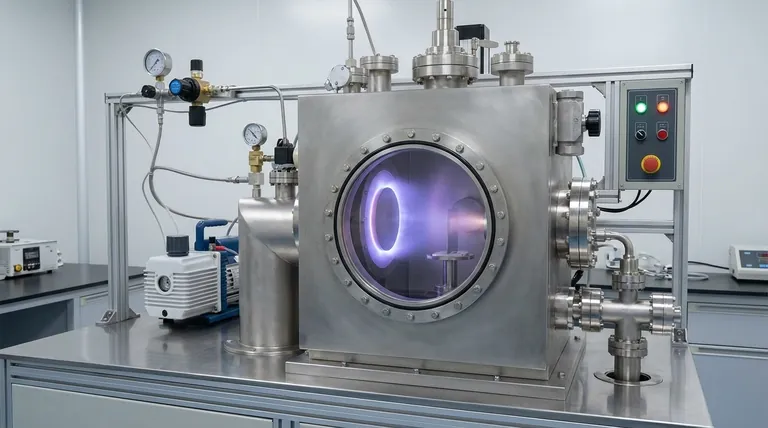

Um den Prozess zu verstehen, müssen wir zunächst seine streng kontrollierte Umgebung verstehen. Sputtern findet in einer versiegelten Vakuumkammer statt, in der jedes Element eine bestimmte Rolle spielt.

Die Vakuumkammer

Der gesamte Prozess findet in einem Vakuum statt, um Kontaminationen zu verhindern. Das Entfernen von Luft und anderen Partikeln stellt sicher, dass die gesputterten Atome auf ihrem Weg zum Substrat nicht mit unerwünschten Molekülen kollidieren, was eine Schicht höchstmöglicher Reinheit garantiert.

Die Hauptakteure: Target, Substrat und Gas

Die Kammer enthält drei entscheidende Komponenten. Das Target ist eine feste Platte des Ausgangsmaterials, das Sie abscheiden möchten. Das Substrat ist das Objekt, das Sie beschichten, wie z. B. ein Siliziumwafer oder ein Stück Glas. Schließlich wird ein Inertgas, meist Argon, in kleinen, kontrollierten Mengen in die Kammer eingeführt.

Der Plasma-Motor

Eine starke Spannung wird zwischen dem Target und dem Substrat angelegt, wodurch das Target zu einer negativen Elektrode (Kathode) wird. Diese Spannung energetisiert freie Elektronen, die mit den neutralen Argonatomen kollidieren. Diese Kollisionen schlagen Elektronen von den Argonatomen ab und erzeugen eine Wolke aus positiv geladenen Argonionen und freien Elektronen, bekannt als Plasma.

Der schrittweise atomare Beschuss

Mit der eingestellten Umgebung entfaltet sich der Sputterprozess als eine präzise, vierstufige Abfolge von Ereignissen, die von der Physik angetrieben werden.

Schritt 1: Plasmazündung

Das elektrische Feld in der Kammer beschleunigt freie Elektronen, wodurch diese mit den Argon-Gasatomen kollidieren und diese ionisieren. Dies erzeugt das selbsterhaltende Plasma, das als Motor für den gesamten Prozess dient.

Schritt 2: Ionenbeschleunigung und Aufprall

Die neu gebildeten, positiv geladenen Argonionen werden stark vom negativ geladenen Target angezogen. Sie beschleunigen durch die Kammer und gewinnen dabei erhebliche kinetische Energie.

Schritt 3: Atomare Ausstoßung (Sputtern)

Diese hochenergetischen Ionen prallen auf die Oberfläche des Targets. Dies ist keine chemische Reaktion, sondern ein reiner Impulsübertrag, vergleichbar mit einem Spielball, der auf eine Reihe von Billardkugeln trifft. Der Aufprall löst eine Kollisionskaskade innerhalb des Targetmaterials aus, und wenn diese Kaskade die Oberfläche erreicht, stößt sie einzelne Atome aus.

Schritt 4: Abscheidung und Schichtwachstum

Die ausgestoßenen Atome vom Target wandern durch die Vakuumkammer und treffen auf das Substrat. Sie haften an dessen Oberfläche und sammeln sich allmählich an, um eine dünne, gleichmäßige und dichte Schicht zu bilden.

Warum Sputtern für die Nanotechnologie entscheidend ist

Sputtern ist komplexer als andere Abscheidungsmethoden, aber seine Anwendung in der Nanotechnologie beruht auf seinen ausgeprägten und starken Vorteilen.

Unübertroffene Reinheit und Gleichmäßigkeit

Da es sich um einen physikalischen Prozess handelt, der im Vakuum stattfindet, erzeugt Sputtern außergewöhnlich reine Schichten. Die Sichtlinienabscheidung und die kontrollierte Energie führen zu Schichten mit hervorragender Dickenhomogenität über das gesamte Substrat.

Präzise Kontrolle über Filmeigenschaften

Sputtern ermöglicht die Feinabstimmung der endgültigen Eigenschaften einer Schicht. Durch Anpassen von Parametern wie Gasdruck, Spannung und Temperatur können Ingenieure die Dichte, Korngröße, Kristallorientierung und den elektrischen Widerstand der Schicht präzise steuern.

Materialvielfalt

Der Prozess ist unglaublich vielseitig und kann zur Abscheidung einer Vielzahl von Materialien verwendet werden. Dazu gehören reine Metalle, Legierungen und sogar isolierende Keramikverbindungen, die mit wärmebasierten Verdampfungsmethoden schwer oder gar nicht abzuscheiden sind.

Die Kompromisse verstehen

Keine Technik ist ohne Einschränkungen. Objektivität erfordert die Anerkennung der mit dem Sputtern verbundenen Kompromisse.

Langsamere Abscheidungsraten

Sputtern ist im Allgemeinen ein langsamerer Prozess im Vergleich zur thermischen Verdampfung. Die Rate des Materialausstoßes ist durch die Effizienz des Ionenbeschusses begrenzt, wodurch es weniger geeignet für Anwendungen ist, die sehr dicke Beschichtungen schnell erfordern.

Potenzial für Substratheizung

Der ständige Beschuss mit energetischen Partikeln (sowohl gesputterte Atome als auch Ionen) kann erhebliche Wärme auf das Substrat übertragen. Dies kann problematisch sein, wenn temperaturempfindliche Materialien wie bestimmte Kunststoffe oder biologische Proben beschichtet werden.

Sichtlinienabscheidung

Die gesputterten Atome bewegen sich in einer geraden Linie vom Target zum Substrat. Dies kann es schwierig machen, eine gleichmäßige Beschichtung auf komplexen, dreidimensionalen Objekten ohne ausgeklügelte Maschinen zur Rotation des Substrats während der Abscheidung zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungstechnik hängt vollständig vom gewünschten Ergebnis für Ihre Schicht ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen, dichten und gleichmäßigen Schichten für Elektronik oder Optik liegt: Sputtern ist die überlegene Wahl aufgrund seines kontrollierten, physikalischen Abscheidemechanismus.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, nicht-planarer Formen liegt: Sie müssen die Sichtliniennatur des Sputterns berücksichtigen und die Substratrotation einbeziehen, um eine gleichmäßige Abdeckung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und niedrigen Kosten für einfache Beschichtungen liegt: Sie könnten die thermische Verdampfung in Betracht ziehen, aber seien Sie bereit, die Schichtqualität, Dichte und Kontrolle, die das Sputtern bietet, zu opfern.

Letztendlich ist Sputtern ein grundlegender Herstellungsprozess, der Ingenieuren ermöglicht, hochwertige Materialien mit atomarer Präzision herzustellen.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Impulsübertragung durch Ionenbeschuss zum Ausstoßen von Targetatomen |

| Primäre Umgebung | Vakuumkammer mit Inertgas (z.B. Argon)-Plasma |

| Hauptvorteile | Hohe Reinheit, ausgezeichnete Gleichmäßigkeit, präzise Kontrolle über Filmeigenschaften, vielseitige Materialkompatibilität |

| Häufige Einschränkungen | Langsamere Abscheidungsraten, Potenzial für Substratheizung, Sichtlinienabscheidung |

Bereit, Sputtern in Ihre F&E- oder Produktionslinie zu integrieren? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für die Nanotechnologie. Unsere Sputtersysteme sind darauf ausgelegt, die Präzision, Reinheit und Kontrolle zu liefern, die Ihr Labor für die Herstellung elektronischer und optischer Komponenten der nächsten Generation benötigt. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, überragende Dünnschichtergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was sind die Merkmale der Abscheidung in der Chemie? Erzielen Sie unübertroffene Materialkontrolle und Reinheit

- Was ist der Syntheseprozess von Graphen? Ein Leitfaden zu Top-Down- und Bottom-Up-Methoden

- Warum hochreine Aluminium- und Zirkoniumpellets für CVD-Vorläufer verwenden? Gewährleisten Sie 99,99 % Reinheit für makellose Beschichtungen

- Was sind Abscheidungsmaterialien? Ein Leitfaden zu Metallen, Keramiken und Verbindungen für Dünnschichten

- Welche Materialien werden in Dünnschicht-Halbleitern verwendet? Ein Leitfaden zur Entwicklung hochleistungsfähiger Schichten

- Was ist ein Dünnfilm in der Wellenoptik? Nutzen Sie Lichtinterferenz für präzises optisches Design

- Was sind die chemischen Eigenschaften von Siliziumkarbid? Entdecken Sie seine extreme chemische Inertheit und Stabilität

- Wie wird Graphen hergestellt und welcher Prozess wird dabei angewendet? Ein Leitfaden zu Top-Down- vs. Bottom-Up-Methoden