Sputtern ist ein hochkontrollierter Abscheidungsprozess, der zur Erzeugung außergewöhnlich dünner und gleichmäßiger Schichten verwendet wird. In einem Vakuum wird ein fester Ausgangsstoff, bekannt als "Target", mit hochenergetischen Ionen aus einem Gasplasma bombardiert. Dieser Beschuss schlägt Atome physisch vom Target ab, die dann wandern und sich auf einer Komponente, dem "Substrat", ablagern und eine präzise Beschichtung bilden.

Sputtern ist im Grunde ein Prozess der Impulsübertragung, nicht der Verdampfung. Es nutzt den physikalischen Aufprall von Ionen, um Atome aus einem Ausgangsmaterial auszustoßen, was eine präzise Kontrolle über die Struktur, Dichte und Zusammensetzung der resultierenden Schicht auf mikroskopischer Ebene ermöglicht.

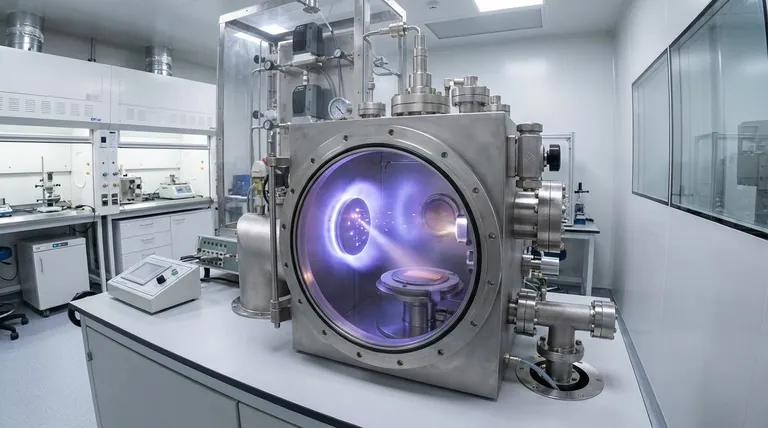

Der Kernmechanismus: Vom Plasma zur Schicht

Sputtern ist eine physikalische Gasphasenabscheidung (PVD)-Methode, die in einer Reihe genau definierter Schritte in einer Vakuumkammer abläuft.

Die Bühne bereiten: Die Vakuumkammer

Der Prozess beginnt mit dem Platzieren des Targets (des Ausgangsmaterials für die Schicht) und des Substrats (des zu beschichtenden Teils) in einer Vakuumkammer. Die Kammer wird evakuiert, um Luft und andere Verunreinigungen zu entfernen, die den Prozess stören könnten.

Das Plasma zünden: Die Rolle von Inertgas

Eine geringe Menge eines Inertgases, am häufigsten Argon, wird in die Kammer geleitet. Eine hohe Spannung wird angelegt, wodurch eine negative Ladung am Target (das zur Kathode wird) und eine positive Ladung am Substrat oder an den Kammerwänden (der Anode) entsteht.

Diese Spannung energetisiert das Gas, löst Elektronen von den Argonatomen und erzeugt ein Plasma – ein glühendes, ionisiertes Gas, das aus positiven Argonionen und freien Elektronen besteht.

Der Beschuss: Impulsübertragung in Aktion

Die positiv geladenen Argonionen werden mit Gewalt auf das negativ geladene Target beschleunigt. Sie treffen mit erheblicher kinetischer Energie auf die Oberfläche des Targets.

Dieser Aufprall initiiert Kollisionskaskaden innerhalb der atomaren Struktur des Targets. Die Energie wird vom Ion auf die Targetatome übertragen, und wenn ein Atom nahe der Oberfläche genügend Impuls erhält, um seine atomare Bindungsenergie zu überwinden, wird es aus dem Target ausgestoßen oder "gesputtert".

Die Abscheidung: Beschichten des Substrats

Die ausgestoßenen Atome bewegen sich geradlinig durch die Vakuumkammer, bis sie auf das Substrat treffen. Bei der Ankunft kondensieren diese Atome auf der Oberfläche, nukleieren und wachsen zu einer dünnen, gleichmäßigen Schicht heran.

Für eine präzise Kontrolle wird oft ein Verschluss zwischen Target und Substrat platziert. Dies ermöglicht es dem Sputterprozess, sich zu stabilisieren, bevor der Verschluss geöffnet wird, um die Abscheidung zu beginnen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist Sputtern keine Universallösung. Das Verständnis seiner Grenzen ist entscheidend für eine effektive Nutzung.

Geringere Abscheideraten

Im Vergleich zur thermischen Verdampfung kann Sputtern ein langsamerer Prozess sein. Die Rate des Materialtransfers ist durch die Effizienz des Ionenbeschusses begrenzt, was die Prozesszeiten für dickere Schichten verlängern kann.

Prozesskomplexität und Hitze

Sputtersysteme sind komplexer und teurer als einfache thermische Verdampfer. Der ständige Ionenbeschuss erzeugt auch erhebliche Wärme im Target, was oft aktive Kühlsysteme erfordert, um Schäden oder Materialeigenschaftenänderungen zu verhindern.

Potenzial für Gaseinlagerung

Es besteht eine geringe Wahrscheinlichkeit, dass Ionen aus dem Sputtergas (z. B. Argon) in die wachsende Schicht eingebettet werden. Dies kann die Eigenschaften der Schicht, wie ihren elektrischen Widerstand oder ihre innere Spannung, verändern, was bei empfindlichen Anwendungen berücksichtigt werden muss.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des Sputterns hängt vollständig von den erforderlichen Eigenschaften der fertigen Schicht ab.

- Wenn Ihr Hauptaugenmerk auf einer dichten, gleichmäßigen Schicht mit hoher Haftung liegt: Sputtern ist eine ausgezeichnete Wahl, da die energetischen Atome leicht in das Substrat eindringen und eine starke Bindung erzeugen.

- Wenn Sie Materialien mit hohen Schmelzpunkten oder komplexe Legierungen abscheiden müssen: Sputtern ist der thermischen Verdampfung überlegen, da es praktisch jedes Material abscheiden kann, ohne es schmelzen zu müssen.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein einfaches Material so schnell wie möglich zu beschichten: Sie könnten die thermische Verdampfung in Betracht ziehen, die für bestimmte Materialien höhere Abscheideraten bei geringeren Gerätekosten bieten kann.

Indem Sie Sputtern als physikalischen Prozess der kontrollierten atomaren Übertragung verstehen, können Sie seine Präzision nutzen, um Schichten mit hochspezifischen Eigenschaften zu entwickeln.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Impulsübertragung durch Ionenbeschuss |

| Hauptvorteil | Dichte, gleichmäßige Schichten mit ausgezeichneter Haftung |

| Ideal für | Materialien mit hohen Schmelzpunkten, Legierungen, komplexe Zusammensetzungen |

| Häufig verwendetes Gas | Argon |

Benötigen Sie eine präzise, hochwertige Beschichtung für Ihre Anwendung? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Sputtersystemen, um Ihnen zu helfen, überlegene Dünnschichten mit ausgezeichneter Gleichmäßigkeit und Haftung zu erzielen. Unsere Experten stehen Ihnen zur Seite, um die richtige Lösung für die spezifischen Materialien und Forschungsziele Ihres Labors auszuwählen. Kontaktieren Sie unser Team noch heute, um Ihr Projekt zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung