Die primäre Stärke des Sinterns ist seine Fähigkeit, starke, dichte Teile aus pulverförmigen Materialien herzustellen, ohne diese schmelzen zu müssen. Dieser einzigartige Prozess nutzt Hitze und Druck, um einzelne Partikel auf atomarer Ebene zur Bindung zu zwingen, was zu einer festen Masse mit deutlich verbesserten mechanischen Eigenschaften wie Härte und Haltbarkeit führt.

Der Kernwert des Sinterns liegt nicht nur in der Stärkung eines Materials, sondern auch darin, die Herstellung robuster Komponenten aus Hochleistungsmaterialien – wie Keramiken und hochschmelzenden Metallen – zu ermöglichen, die mit traditionellen Schmelz- und Gussverfahren unglaublich schwierig oder energieintensiv zu verarbeiten wären.

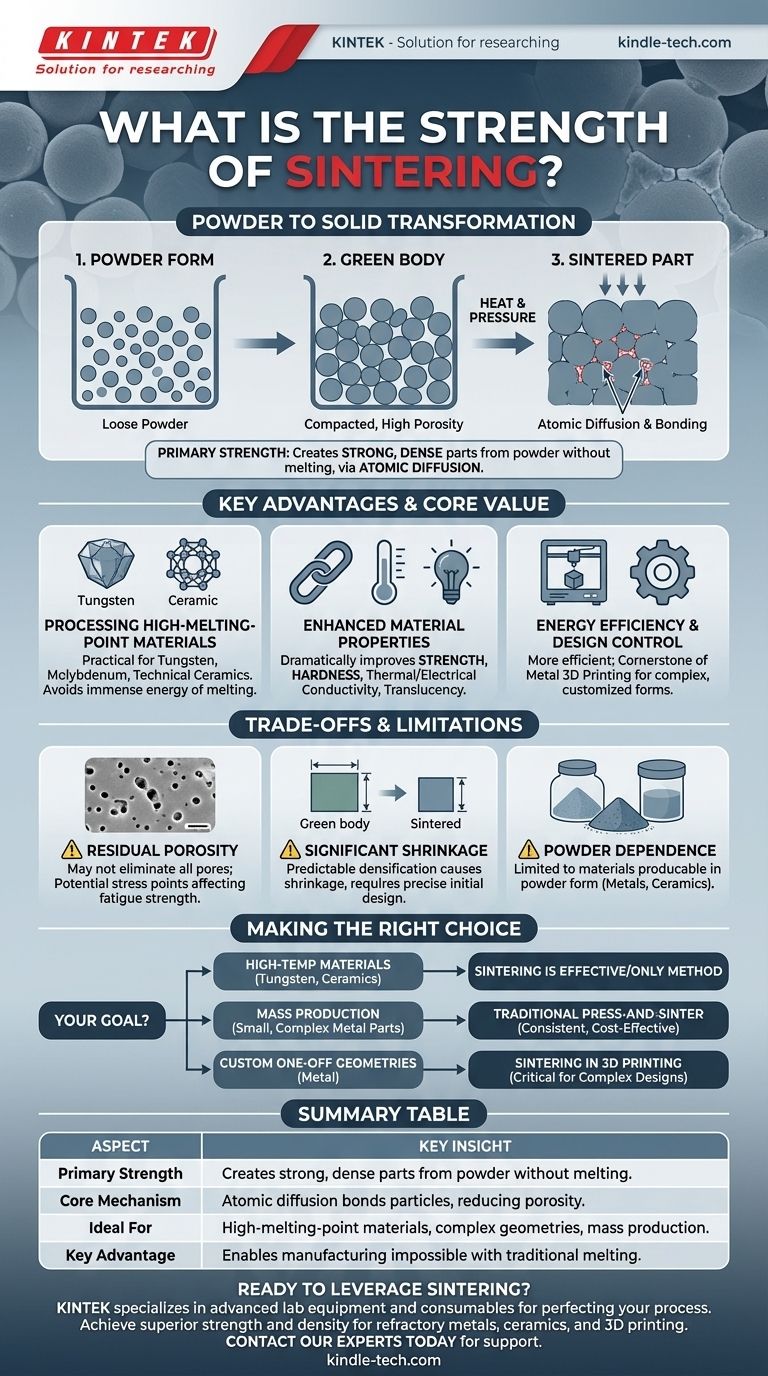

Wie Sintern Festigkeit erzielt: Die Transformation von Pulver zu Feststoff

Sintern ist im Grunde ein Konsolidierungsprozess. Es nimmt ein locker verdichtetes Pulver und verwandelt es in ein nahezu vollständig dichtes Objekt, indem es die leeren Räume oder Poren zwischen den Partikeln eliminiert.

Der Ausgangspunkt: Ein verdichteter „Grünling“

Der Prozess beginnt mit einem Material in Pulverform, das in die gewünschte Form gepresst oder geformt wird. Diese anfängliche, zerbrechliche Komponente wird als „Grünling“ bezeichnet und weist einen hohen Grad an Porosität auf.

Die Rolle der Hitze: Atomare Diffusion

Der Grünling wird dann in einem kontrollierten Ofen auf eine Temperatur unter seinem Schmelzpunkt erhitzt. Bei diesen hohen Temperaturen werden die Atome an den Kontaktpunkten zwischen den Partikeln hochaktiv und beginnen, über die Partikelgrenzen hinweg zu diffundieren.

Das Ergebnis: Reduzierte Porosität und erhöhte Dichte

Diese atomare Diffusion bildet effektiv „Hälse“ oder Brücken zwischen benachbarten Partikeln. Wenn diese Hälse wachsen, ziehen sie die Partikelzentren näher zusammen, wodurch die Poren systematisch eliminiert werden und das gesamte Teil schrumpft und sich zu einem harten, starken und dauerhaften Endprodukt verdichtet.

Hauptvorteile des Sinterprozesses

Während eine erhöhte Festigkeit ein primäres Ergebnis ist, sind die Gründe für die Wahl des Sinterns oft mit seinen anderen einzigartigen Fähigkeiten verbunden.

Verarbeitung von Materialien mit hohem Schmelzpunkt

Sintern ist oft die einzige praktische Methode, um Teile aus Materialien mit extrem hohen Schmelzpunkten, wie Wolfram, Molybdän und vielen technischen Keramiken, zu formen. Das Schmelzen dieser Materialien würde immense Energie und spezielle Ausrüstung erfordern.

Verbesserte Materialeigenschaften

Durch die Reduzierung der Porosität verbessert das Sintern die physikalischen Eigenschaften eines Materials dramatisch. Dies umfasst nicht nur Festigkeit und Härte, sondern auch verbesserte Wärmeleitfähigkeit, elektrische Leitfähigkeit und sogar Transluzenz bei bestimmten Keramiken.

Energieeffizienz und Designkontrolle

Da die energieintensive Schmelzphase vermieden wird, ist das Sintern ein effizienterer Prozess. Es ist auch ein Eckpfeiler moderner Fertigungsmethoden wie des Metall-3D-Drucks, wo es verwendet wird, um Metallpulver Schicht für Schicht zu verschmelzen, was die Erstellung hochkomplexer und kundenspezifischer Formen ermöglicht.

Verständnis der Kompromisse und Einschränkungen

Kein Prozess ist perfekt. Um das Sintern effektiv einzusetzen, ist es entscheidend, seine inhärenten Einschränkungen zu verstehen.

Die Herausforderung der Restporosität

Obwohl das Sintern die Porosität erheblich reduziert, kann es sie möglicherweise nicht vollständig eliminieren. Verbleibende mikroskopische Poren können als Spannungskonzentrationspunkte wirken und die letztendliche Ermüdungsfestigkeit des Materials im Vergleich zu einem vollständig geschmiedeten oder gegossenen Äquivalent potenziell beeinträchtigen.

Vorhersehbare, aber signifikante Schrumpfung

Der Verdichtungsprozess, der einem gesinterten Teil seine Festigkeit verleiht, führt auch zu dessen Schrumpfung. Diese Schrumpfung ist vorhersehbar und muss bei der anfänglichen Konstruktion des Grünlings präzise berücksichtigt werden, um die korrekten Endabmessungen zu erreichen.

Abhängigkeit von pulverförmigen Materialien

Die offensichtlichste Einschränkung ist, dass der Prozess nur auf Materialien anwendbar ist, die in Pulverform hergestellt werden können, hauptsächlich Metalle und Keramiken.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des Sinterns hängt vollständig von Ihrem Material, Ihrer Geometrie und Ihren Produktionsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturmaterialien wie Wolfram oder Keramiken liegt: Sintern ist oft die effektivste – und manchmal die einzige – praktikable Methode zur Herstellung dichter Teile.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion kleiner, komplexer Metallteile liegt: Die traditionelle Pulvermetallurgie mit Pressen und Sintern bietet hervorragende Konsistenz, minimalen Abfall und kostengünstige Produktion im großen Maßstab.

- Wenn Ihr Hauptaugenmerk auf der Erstellung kundenspezifischer, einmaliger Metallgeometrien liegt: Sintern ist der entscheidende letzte Schritt in den meisten additiven Fertigungsverfahren (3D-Druck) für Metalle, der komplexe Designs ermöglicht.

Letztendlich ermöglicht das Verständnis der Prinzipien des Sinterns, seine einzigartigen Stärken für Materialien und Anwendungen zu nutzen, die außerhalb der Reichweite herkömmlicher Fertigung liegen.

Zusammenfassungstabelle:

| Aspekt | Wichtige Erkenntnis |

|---|---|

| Primäre Stärke | Erzeugt starke, dichte Teile aus pulverförmigen Materialien ohne Schmelzen. |

| Kernmechanismus | Atomare Diffusion verbindet Partikel, reduziert Porosität und erhöht die Dichte. |

| Ideal für | Hochschmelzende Materialien (Wolfram, Keramiken), komplexe Geometrien, Massenproduktion. |

| Hauptvorteil | Ermöglicht die Herstellung von Komponenten, die mit traditionellen Schmelzverfahren unmöglich wären. |

Bereit, Sintern für Ihre Hochleistungsmaterialien zu nutzen?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborausrüstung und Verbrauchsmaterialien, die zur Perfektionierung Ihres Sinterprozesses erforderlich sind. Ob Sie mit hochschmelzenden Metallen, technischen Keramiken oder komplexem Metall-3D-Druck arbeiten, unsere Lösungen helfen Ihnen, überlegene Teilefestigkeit und -dichte zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Sinterherausforderungen und -ziele Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum Dental Porzellan Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Was ist der Unterschied zwischen einem Heißluftofen und einem Muffelofen? Wählen Sie das richtige Werkzeug für Ihren thermischen Prozess

- Wofür wird ein Muffelofen verwendet? Kontaminationsfreie Hochtemperaturverarbeitung erreichen

- Wie wird ein Hochtemperatur-Muffelofen bei der Nachbehandlung von Keramikmembranen eingesetzt? Meisterkatalysatoraktivierung

- Was ist die Notwendigkeit eines Hochtemperatur-Kalzinierungsprozesses bei der Synthese von CoWO4-Nanomaterialien? Reinheit freischalten

- Welche Rolle spielt ein Hochtemperatur-Sinterofen bei der LATP-Synthese? Erschließung der NASICON-Phasenreinheit

- Warum ist ein Labortrockenschrank für die Biomasseverflüssigung unerlässlich? Sicherstellung genauer Umrechnungsratenberechnungen

- Welche Rolle spielt eine Hochtemperatur-Muffelofen im T4-Wärmebehandlungsprozess für SiCp/2009Al-Verbundwerkstoffe?

- Wie bedient man einen Muffelofen? Beherrschen Sie die sichere und präzise Hochtemperaturverarbeitung