Bei der Dünnschichtabscheidung ist das Substrat das Basismaterial oder die Oberfläche, auf der eine neue Materialschicht gezüchtet oder abgeschieden wird. Obwohl viele Materialien diesen Zweck erfüllen können, gehören zu den gängigsten Optionen für fortschrittliche Anwendungen Silizium (Si), Molybdän (Mo), Nickel (Ni), Kupfer (Cu) und Quarz, die jeweils aufgrund ihrer spezifischen Eigenschaften ausgewählt werden. Die Wahl des Substrats ist ebenso entscheidend wie die Wahl des Schichtmaterials selbst.

Das Substrat ist nicht nur ein passiver Halter für die Dünnschicht. Es ist ein aktiver Bestandteil des Abscheidungssystems, der die strukturelle Integrität, die Eigenschaften und die endgültige Leistung der Schicht in ihrer vorgesehenen Anwendung direkt beeinflusst.

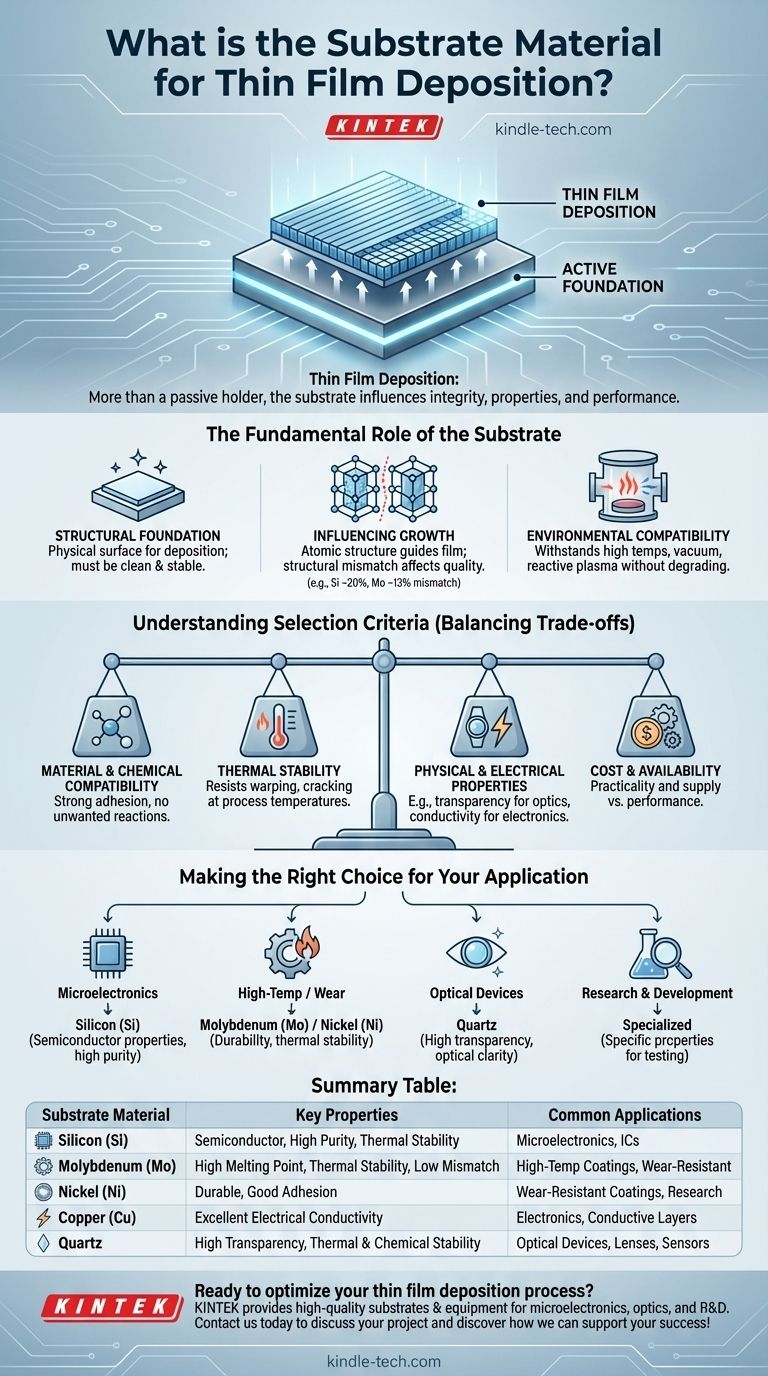

Die grundlegende Rolle des Substrats

Das Verständnis der Funktion des Substrats geht über die einfache Betrachtung als Basis hinaus. Es ist ein integraler Bestandteil des endgültigen technischen Produkts und bestimmt, was während und nach der Abscheidung möglich ist.

Bereitstellung der strukturellen Grundlage

Das Substrat bietet die physikalische Oberfläche, auf der der Abscheidungsprozess, sei er chemisch oder physikalisch, stattfindet. Es muss sauber, stabil und oft präzise konstruiert sein, um als Vorlage für die Schicht zu dienen.

Beeinflussung des Schichtwachstums und der Struktur

Die atomare Anordnung der Substratoberfläche kann das Wachstum der Dünnschicht steuern. Ein Schlüsselfaktor ist die strukturelle Fehlanpassung, d. h. die Differenz im kristallinen Gitterabstand zwischen dem Substrat und dem Schichtmaterial.

Zum Beispiel weist Silizium eine strukturelle Fehlanpassung von etwa 20 % zu bestimmten Schichtmaterialien auf, während Molybdän eine Fehlanpassung von etwa 13 % aufweist. Dieser Unterschied kann Spannungen und Defekte verursachen, die die Qualität der Schicht beeinträchtigen.

Kompatibilität mit der Abscheidungsumgebung

Abscheidungsverfahren wie die chemische Gasphasenabscheidung (CVD) und die physikalische Gasphasenabscheidung (PVD) erfordern oft extreme Bedingungen. Das Substrat muss hohen Temperaturen, Vakuumumgebungen und potenziell reaktiven Plasmen standhalten, ohne sich zu zersetzen.

Verständnis der Auswahlkriterien

Die Auswahl des richtigen Substrats ist ein Prozess des Abwägens von Kompromissen. Kein einzelnes Material ist für jede Situation perfekt; die Wahl hängt von einer sorgfältigen Analyse mehrerer interagierender Faktoren ab.

Material- und chemische Kompatibilität

Die Dünnschicht muss stark am Substrat haften. Dies erfordert chemische Kompatibilität, um sicherzustellen, dass das Schichtmaterial an der Substratoberfläche bindet, ohne unerwünschte Reaktionen, die die Grenzfläche beeinträchtigen könnten.

Thermische Stabilität

Viele Abscheidungstechniken nutzen thermische Energie von Heizwiderständen oder Infrarotlampen, um die Reaktion anzutreiben. Das Substrat muss einen Schmelzpunkt und einen Wärmeausdehnungskoeffizienten aufweisen, die für die Prozesstemperaturen geeignet sind, um Verformung, Rissbildung oder Ablösung zu verhindern.

Physikalische und elektrische Eigenschaften

Die Eigenschaften des Substrats selbst sind für die Funktion des Endgeräts von entscheidender Bedeutung. Für optische Anwendungen ist ein transparentes Substrat wie Quarz erforderlich. Für die Elektronik sind die außergewöhnliche Reinheit und die Halbleitereigenschaften von Siliziumwafern unverzichtbar.

Kosten und Verfügbarkeit

Praktische Überlegungen spielen immer eine Rolle. Materialien wie Silizium sind aufgrund ihrer Dominanz in der Halbleiterindustrie in hoher Reinheit weit verbreitet und stellen daher eine kostengünstige Wahl für viele Anwendungen dar. Exotischere Substrate bieten möglicherweise eine überlegene Leistung, jedoch zu deutlich höheren Kosten.

Die richtige Wahl für Ihre Anwendung treffen

Das optimale Substrat wird durch das Hauptziel Ihres Projekts bestimmt. Das Material, auf das Sie abscheiden, ist genauso wichtig wie das Material, das Sie abscheiden.

- Wenn Ihr Hauptaugenmerk auf der Mikroelektronik liegt: Silizium (Si) ist aufgrund seiner gut verstandenen Halbleitereigenschaften, hohen Reinheit und etablierten Fertigungsökosystem die Standardwahl.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatur- oder verschleißfesten Beschichtungen liegt: Ein metallisches Substrat wie Molybdän (Mo) oder Nickel (Ni) kann aufgrund seiner Haltbarkeit und thermischen Stabilität gewählt werden.

- Wenn Ihr Hauptaugenmerk auf optischen Geräten liegt: Ein transparentes Material mit ausgezeichneter optischer Klarheit, wie Quarz oder Spezialglas, ist die erforderliche Grundlage.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Die Wahl wird durch die spezifischen Eigenschaften bestimmt, die Sie in der Schicht induzieren möchten, was oft zu weniger gebräuchlichen Substraten führt, um Materialwechselwirkungen zu testen.

Letztendlich ist die Auswahl des richtigen Substrats der erste Schritt zur Steuerung der Leistung des Endprodukts.

Zusammenfassungstabelle:

| Substratmaterial | Schlüsseleigenschaften | Häufige Anwendungen |

|---|---|---|

| Silizium (Si) | Halbleitereigenschaften, hohe Reinheit, thermische Stabilität | Mikroelektronik, integrierte Schaltkreise |

| Molybdän (Mo) | Hoher Schmelzpunkt, thermische Stabilität, geringe strukturelle Fehlanpassung | Hochtemperaturbeschichtungen, verschleißfeste Schichten |

| Nickel (Ni) | Langlebig, gute Haftung für viele Schichten | Verschleißfeste Beschichtungen, Forschung |

| Kupfer (Cu) | Ausgezeichnete elektrische Leitfähigkeit | Elektronik, leitfähige Schichten |

| Quarz | Hohe Transparenz, thermische und chemische Stabilität | Optische Geräte, Linsen, Sensoren |

Bereit, Ihren Dünnschichtabscheidungsprozess zu optimieren? Das richtige Substrat ist entscheidend für die Leistung Ihrer Schicht, sei es für Mikroelektronik, Optik oder F&E. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich Substraten und Abscheidungssystemen, um Ihren spezifischen Laboranforderungen gerecht zu werden. Unsere Experten helfen Ihnen bei der Auswahl der perfekten Materialien, um eine starke Haftung, thermische Stabilität und hervorragende Ergebnisse zu gewährleisten. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie wir Ihren Erfolg unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Optisches Fensterglas Substrat Wafer CaF2 Substrat Fenster Linse

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Hochreine Titanfolie und -blech für industrielle Anwendungen

Andere fragen auch

- Was sind die empfohlenen Wartungsverfahren für eine Glaskohlenstoffplatte? Gewährleistung zuverlässiger elektrochemischer Ergebnisse

- Wie sollten die optischen Quarzfenster der Elektrolysezelle gereinigt werden? Ein Leitfaden zur Aufrechterhaltung der optischen Klarheit

- Was ist das Substrat für den CVD-Prozess? Die Wahl der richtigen Grundlage für Ihren Dünnfilm

- Was bedeutet ein geschichteter Film? Die Tiefen des filmischen Erzählens entschlüsseln

- Welche Rolle spielt das dielektrische Fenster in MW-SWP CVD-Anlagen? Gewährleistung einer stabilen Plasmaerzeugung mit Quarz