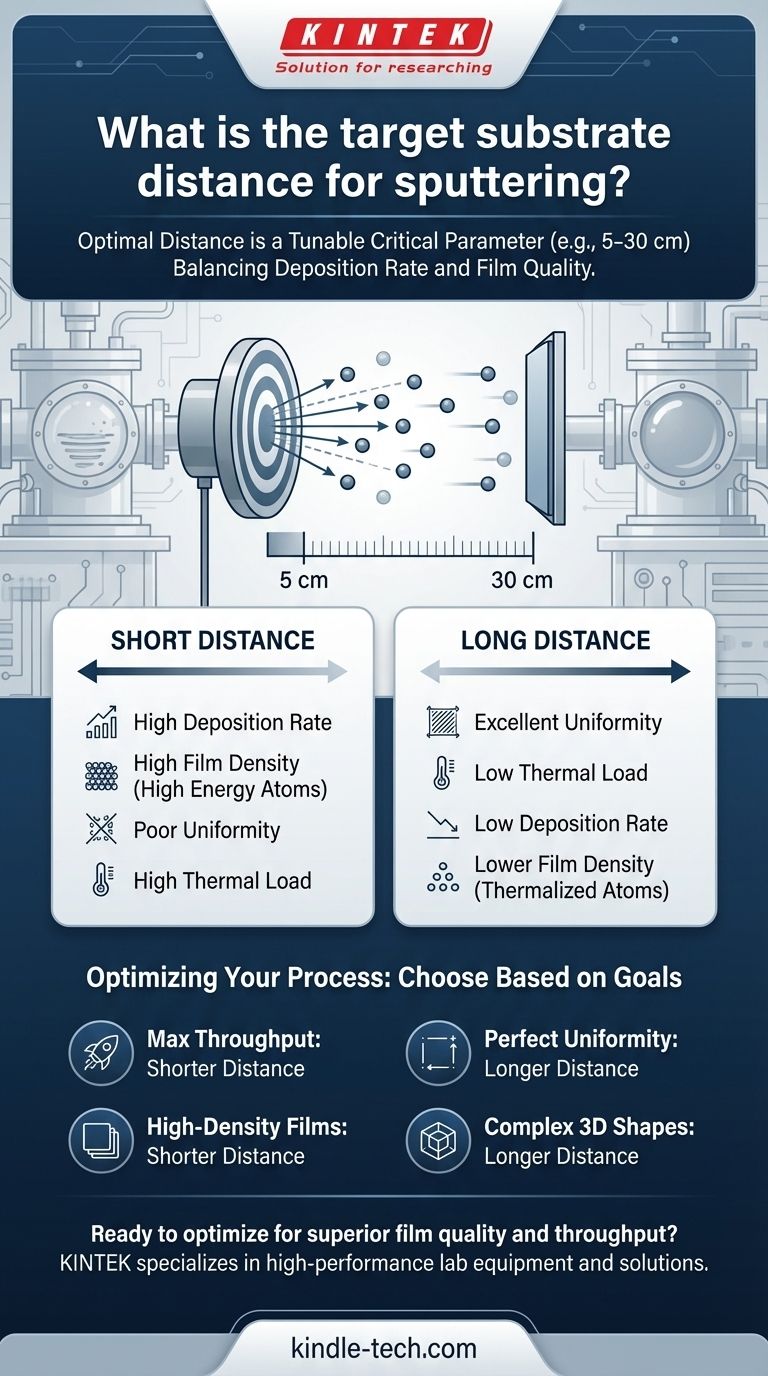

Der optimale Target-Substrat-Abstand beim Sputtern ist kein einzelner, universeller Wert. Stattdessen ist er ein kritischer Prozessparameter, der sorgfältig abgestimmt werden muss und typischerweise in einem Bereich von einigen Zentimetern bis zu mehreren zehn Zentimetern (z. B. 5-30 cm) liegt. Der ideale Abstand ist ein kalkulierter Kompromiss, der auf der Geometrie des Sputtersystems, dem abzuscheidenden Material, dem Prozessdruck und den gewünschten Filmeigenschaften wie Gleichmäßigkeit und Dichte basiert.

Die zentrale Herausforderung besteht darin, zwei konkurrierende Ziele auszugleichen: eine hohe Abscheiderate zu erzielen und eine hohe Filmqualität zu gewährleisten. Der Target-Substrat-Abstand ist der primäre Hebel, den Sie betätigen, um den Kompromiss zwischen Abscheidegeschwindigkeit und der Gleichmäßigkeit, Dichte und Spannung des Endfilms zu steuern.

Warum der Abstand eine kritische Prozessvariable ist

Die Reise eines Atoms vom Target zum Substrat ist das entscheidende Ereignis beim Sputtern. Der Abstand dieser Reise beeinflusst direkt die Energie und Trajektorie der abzuscheidenden Atome, was wiederum die endgültigen Eigenschaften des Dünnfilms bestimmt.

Die Rolle von Druck und mittlerer freier Weglänge

Die Sputterkammer ist kein perfektes Vakuum; sie ist mit einem Prozessgas unter niedrigem Druck gefüllt, typischerweise Argon. Die mittlere freie Weglänge ist der durchschnittliche Abstand, den ein gesputtertes Atom zurücklegen kann, bevor es mit einem Gasatom kollidiert.

Dieses Konzept ist entscheidend. Ist der Target-Substrat-Abstand viel kürzer als die mittlere freie Weglänge, treffen die Atome mit hoher Energie auf das Substrat. Ist der Abstand viel länger, erleiden sie viele Kollisionen, verlieren Energie und ändern ihre Richtung.

Auswirkungen auf die Abscheiderate

Ein kürzerer Abstand bedeutet, dass ein größerer Anteil der gesputterten Atome das Substrat erreicht, was zu einer höheren Abscheiderate führt.

Mit zunehmendem Abstand werden mehr Atome durch Kollisionen mit Gasatomen vom Substrat weggestreut. Dies verringert direkt die Abscheiderate.

Auswirkungen auf die Filmgleichmäßigkeit

Gesputterte Atome werden auf natürliche Weise in einem ungleichmäßigen Muster (oft durch eine Kosinusverteilung beschrieben) vom Target ausgestoßen.

Ein größerer Abstand ermöglicht es der Atom-"Wolke", sich vor dem Erreichen des Substrats stärker auszubreiten. Dieser Mittelungseffekt verbessert die Dickenhomogenität des Films über die Substratoberfläche erheblich, was für großflächige Beschichtungen entscheidend ist.

Auswirkungen auf Filmenergie und -dichte

Bei kurzen Abständen treffen Atome mit höherer kinetischer Energie ein. Dieser Beschuss kann dichtere, kompaktere Filme erzeugen.

Bei längeren Abständen erleiden Atome mehr Kollisionen und werden "thermalisiert", wobei sie mit viel geringerer Energie auf dem Substrat ankommen. Dies kann zu poröseren Filmen mit geringerer Dichte führen.

Die Kompromisse verstehen

Die Wahl des richtigen Abstands ist eine Frage der Priorisierung konkurrierender Ergebnisse. Es gibt keine einzelne "beste" Einstellung, sondern nur die beste Einstellung für ein bestimmtes Ziel.

Der Kompromiss bei kurzem Abstand

Ein kurzer Target-Substrat-Abstand (z. B. näher an der mittleren freien Weglänge) priorisiert Geschwindigkeit und Energie.

- Vorteil: Hohe Abscheiderate, was gut für den Produktionsdurchsatz ist.

- Vorteil: Hohe Partikelenergie, was zu dichteren Filmen führt.

- Nachteil: Schlechte Dickenhomogenität, wodurch ein dickerer Bereich in der Mitte des Substrats entsteht.

- Nachteil: Das Substrat ist näher am Plasma und erhält mehr Wärme, was empfindliche Materialien beschädigen kann.

Der Kompromiss bei langem Abstand

Ein langer Target-Substrat-Abstand (z. B. ein Vielfaches der mittleren freien Weglänge) priorisiert Gleichmäßigkeit und Kontrolle.

- Vorteil: Ausgezeichnete Filmdickenhomogenität über eine große Fläche.

- Vorteil: Geringere thermische Belastung des Substrats.

- Nachteil: Deutlich geringere Abscheiderate, was die Prozesszeit und die Kosten erhöht.

- Nachteil: Geringere Partikelenergie kann zu weniger dichten Filmen führen. Es erhöht auch die Wahrscheinlichkeit, Prozessgasverunreinigungen in den Film einzuschließen.

Einstellung des optimalen Abstands für Ihren Prozess

Ihre Wahl muss sich an der endgültigen Anwendung Ihres Dünnfilms orientieren. Der Abstand sollte in Verbindung mit anderen Parametern wie Gasdruck und Sputterleistung berücksichtigt werden.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz liegt: Verwenden Sie einen kürzeren Abstand, aber seien Sie bereit, Kompromisse bei der Gleichmäßigkeit einzugehen oder die Substratrotation zum Ausgleich zu nutzen.

- Wenn Ihr Hauptaugenmerk auf perfekter Filmgleichmäßigkeit liegt: Verwenden Sie einen längeren Abstand und akzeptieren Sie die langsamere Abscheiderate als notwendigen Preis für Qualität.

- Wenn Ihr Hauptaugenmerk auf hochdichten Filmen liegt (z. B. für Optiken oder Barrieren): Bevorzugen Sie einen kürzeren Abstand, um die Partikelenergie zu erhalten, aber steuern Sie den Prozessdruck sorgfältig, um übermäßige Filmspannungen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer komplexen 3D-Form liegt: Ein längerer Abstand ist oft notwendig, um sicherzustellen, dass alle Oberflächen etwas Beschichtungsmaterial erhalten, indem die Gasstreuung zu Ihrem Vorteil genutzt wird.

Letztendlich verwandelt die Beherrschung des Target-Substrat-Abstands das Sputtern von einer einfachen Beschichtungstechnik in ein Präzisionswerkzeug.

Zusammenfassungstabelle:

| Abstandseinstellung | Primärer Vorteil | Primärer Nachteil | Am besten geeignet für |

|---|---|---|---|

| Kurzer Abstand | Hohe Abscheiderate & Hohe Filmdichte | Schlechte Gleichmäßigkeit & Hohe thermische Belastung | Produktion mit hohem Durchsatz, dichte Barriereschichten |

| Langer Abstand | Ausgezeichnete Gleichmäßigkeit & Geringe thermische Belastung | Niedrige Abscheiderate & Geringere Filmdichte | Großflächenbeschichtungen, empfindliche Substrate |

Bereit, Ihren Sputterprozess für überragende Filmqualität und Durchsatz zu optimieren?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien für alle Ihre Dünnschichtabscheidungsanforderungen. Unsere Experten können Ihnen helfen, das richtige Sputtersystem auszuwählen und zu konfigurieren, um die perfekte Balance aus Abscheiderate, Gleichmäßigkeit und Filmdichte für Ihre spezifische Anwendung zu erreichen.

Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und herauszufinden, wie die Lösungen von KINTEK die Fähigkeiten Ihres Labors verbessern und Ihre Forschung oder Produktion beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen