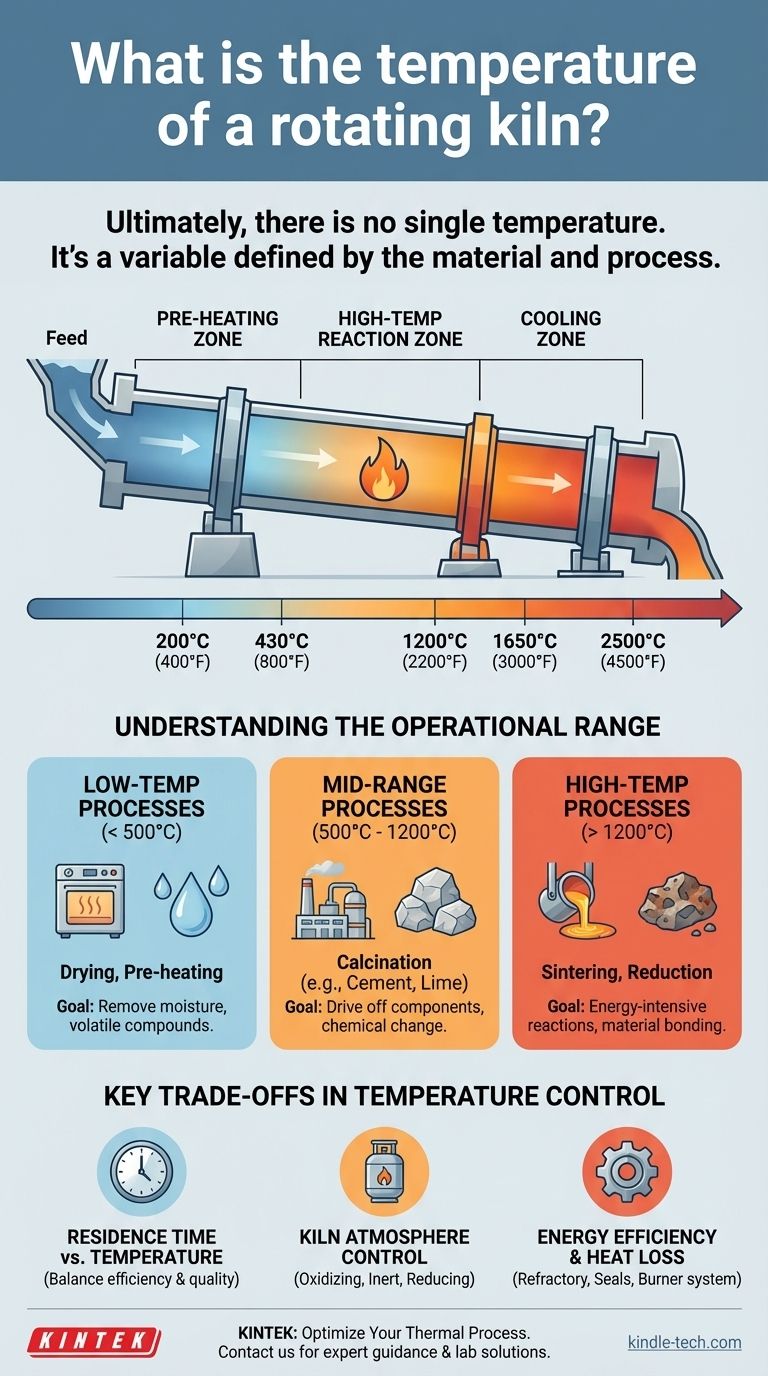

Letztendlich gibt es keine einheitliche Temperatur für einen Drehrohrofen. Die erforderliche Temperatur wird vollständig durch das spezifische Material, das verarbeitet wird, und die gewünschte chemische oder physikalische Umwandlung bestimmt. Obwohl Öfen in einem sehr weiten Bereich arbeiten können, typischerweise von 430°C bis 1650°C (800°F bis 3000°F), können einige spezialisierte Anwendungen diesen Bereich von nur 200°C bis zu 2500°C ausdehnen.

Die Temperatur eines Drehrohrofens ist keine feste Eigenschaft der Anlage selbst. Vielmehr ist sie eine präzise gesteuerte Prozessvariable, die so eingestellt wird, dass sie die einzigartigen Reaktionsanforderungen des erhitzten Materials erfüllt.

Warum die Temperatur eine Variable und keine Konstante ist

Die Temperatur eines Ofens als eine einzige Zahl zu betrachten, ist ein häufiges Missverständnis. In Wirklichkeit handelt es sich um ein dynamisches Profil, das entwickelt wurde, um ein bestimmtes Ergebnis zu erzielen.

Das Material definiert den Prozess

Der Hauptfaktor, der die Betriebstemperatur eines Ofens bestimmt, ist die Anforderung an das Endprodukt. Unterschiedliche thermische Prozesse erfordern sehr unterschiedliche Wärmemengen, um die notwendigen Reaktionen auszulösen.

Beispielsweise kann ein Sinterprozess, bei dem Partikel bei hoher Hitze miteinander verbunden werden, eine Spitzentemperatur von 1288°C (2350°F) oder mehr erfordern. Im Gegensatz dazu kann das bloße Trocknen eines Materials zur Entfernung von Feuchtigkeit nur 200°C benötigen.

Das Konzept der Temperaturzonen

Ein Drehrohrofen behält nicht über seine gesamte Länge eine einzige, gleichmäßige Temperatur bei. Er ist mit mehreren Temperaturzonen konstruiert, um den Prozess zu optimieren und die Energieeffizienz zu verbessern.

Ein typischer Aufbau umfasst eine Vorwärmzone am Beschickungsende, eine zentrale Hochtemperatur-Reaktionszone und einen Kühlbereich. Jede Zone kann unabhängig eingestellt und gesteuert werden, um das Material schrittweise auf die Reaktionstemperatur zu bringen und es dann kontrolliert abzukühlen.

Verständnis des Betriebsbereichs

Die breite Temperaturbeständigkeit von Drehrohöfen ermöglicht es ihnen, eine immense Vielfalt industrieller Aufgaben zu bewältigen. Wir können diese Aufgaben in allgemeine Temperaturspannen einteilen.

Niedertemperaturprozesse (< 500°C)

Dieser Bereich wird typischerweise für Prozesse wie Trocknung, Vorwärmung und Niedertemperatur-Wärmedesorption verwendet. Das Ziel ist die Entfernung von ungebundenem Wasser oder flüchtigen Verbindungen, ohne dass wesentliche chemische Veränderungen im Material selbst ausgelöst werden.

Mittlere Temperaturbereiche (500°C - 1200°C)

Dies ist der Arbeitsbereich für viele industrielle Anwendungen, insbesondere die Kalzinierung.

Bei der Kalzinierung wird ein Material erhitzt, um eine Komponente auszutreiben, beispielsweise die Umwandlung von Kalkstein (Calciumcarbonat) in Branntkalk (Calciumoxid) durch Austreiben von Kohlendioxid. Dies ist ein grundlegender Prozess bei der Zement- und Kalkherstellung.

Hochtemperaturprozesse (> 1200°C)

Dieser Bereich ist für energieintensive Reaktionen reserviert. Zu den Anwendungen gehören das Sintern von Mineralien, die Reduktion von Metallerzen und die thermische Behandlung bestimmter gefährlicher Abfälle.

Das Erreichen und Halten dieser Temperaturen, die 1650°C überschreiten können, erfordert spezielle Ofenkonstruktionen, fortschrittliche feuerfeste Auskleidungen und einen erheblichen Energieaufwand.

Verständnis der wichtigsten Kompromisse

Die Erzielung der richtigen Temperatur ist ein Balanceakt, der mehrere kritische Faktoren umfasst. Eine falsche Handhabung dieser Faktoren kann zu einem ineffizienten Prozess oder einem minderwertigen Produkt führen.

Verweilzeit vs. Temperatur

Die Verweilzeit – die Dauer, die ein Material im Ofen verbringt – ist umgekehrt proportional zur Temperatur. Eine höhere Temperatur kann eine kürzere Verweilzeit ermöglichen, um die gleiche Reaktion zu erzielen, verbraucht jedoch mehr Energie und birgt das Risiko, das Material zu beschädigen.

Das Finden des optimalen Gleichgewichts zwischen Temperatur und Verweilzeit ist der Schlüssel zur Prozesseffizienz.

Steuerung der Ofenatmosphäre

Die Gaszusammensetzung im Ofen ist ebenso wichtig wie die Temperatur. Ein Prozess erfordert möglicherweise eine oxidierende (sauerstoffreiche), inerte (nicht reaktive) oder reduzierende (sauerstoffarme) Atmosphäre, damit er korrekt abläuft.

Diese Atmosphäre muss neben dem Temperaturprofil aufrechterhalten werden, was die Komplexität des Ofenbetriebs erhöht.

Energieeffizienz und Wärmeverlust

Ein Ofen ist ein massives thermisches System, und Wärmeverlust ist eine primäre Betriebskostenstelle. Die Qualität der feuerfesten Auskleidung, die Integrität der Dichtungen an den Beschickungs- und Austragsenden sowie die Effizienz des Brennersystems beeinflussen alle die Fähigkeit, eine Solltemperatur aufrechtzuerhalten, ohne Kraftstoff zu verschwenden.

Definition der richtigen Temperatur für Ihren Prozess

Um die korrekte Betriebstemperatur zu bestimmen, müssen Sie zunächst Ihr Material und Ihr Ziel definieren. Die Temperatur ist das Ergebnis dieser Definition, nicht ein Ausgangspunkt.

- Wenn Ihr Hauptaugenmerk auf Trocknung oder Feuchtigkeitsentzug liegt: Sie arbeiten am unteren Ende des Spektrums, typischerweise zwischen 200°C und 500°C.

- Wenn Ihr Hauptaugenmerk auf Kalzinierung liegt (z. B. Herstellung von Zementklinker oder Kalk): Sie benötigen einen Prozess im mittleren Temperaturbereich, der im Allgemeinen zwischen 900°C und 1200°C liegt.

- Wenn Ihr Hauptaugenmerk auf Sintern, Verhütten oder Hochtemperatur-Erzreduktion liegt: Sie müssen einen Hochtemperatur-Ofen spezifizieren, der in der Lage ist, 1200°C bis über 1600°C zu erreichen.

Letztendlich ist die Temperatur des Ofens ein Werkzeug, das Sie konfigurieren müssen, um den Anforderungen Ihres Prozesses gerecht zu werden.

Zusammenfassungstabelle:

| Prozessziel | Typischer Temperaturbereich | Schlüsselanwendungen |

|---|---|---|

| Trocknung / Vorwärmung | < 500°C | Entfernung von Feuchtigkeit, Niedertemperatur-Wärmedesorption |

| Kalzinierung | 500°C - 1200°C | Zementklinkerproduktion, Kalkherstellung |

| Sintern / Reduktion | > 1200°C | Sintern von Mineralien, Reduktion von Metallerzen, Behandlung gefährlicher Abfälle |

Fällt es Ihnen schwer, das richtige Temperaturprofil für Ihren thermischen Prozess zu definieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient vielfältige Laboranforderungen. Unsere Experten helfen Ihnen bei der Auswahl des idealen Drehrohrofens und der Konfiguration der präzisen Temperaturzonen und Atmosphärenkontrolle, die für Ihr spezifisches Material erforderlich sind – von der Trocknung und Kalzinierung bis zum Hochtemperatursintern. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Prozesses und die Produktqualität zu optimieren! Nehmen Sie Kontakt auf

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas