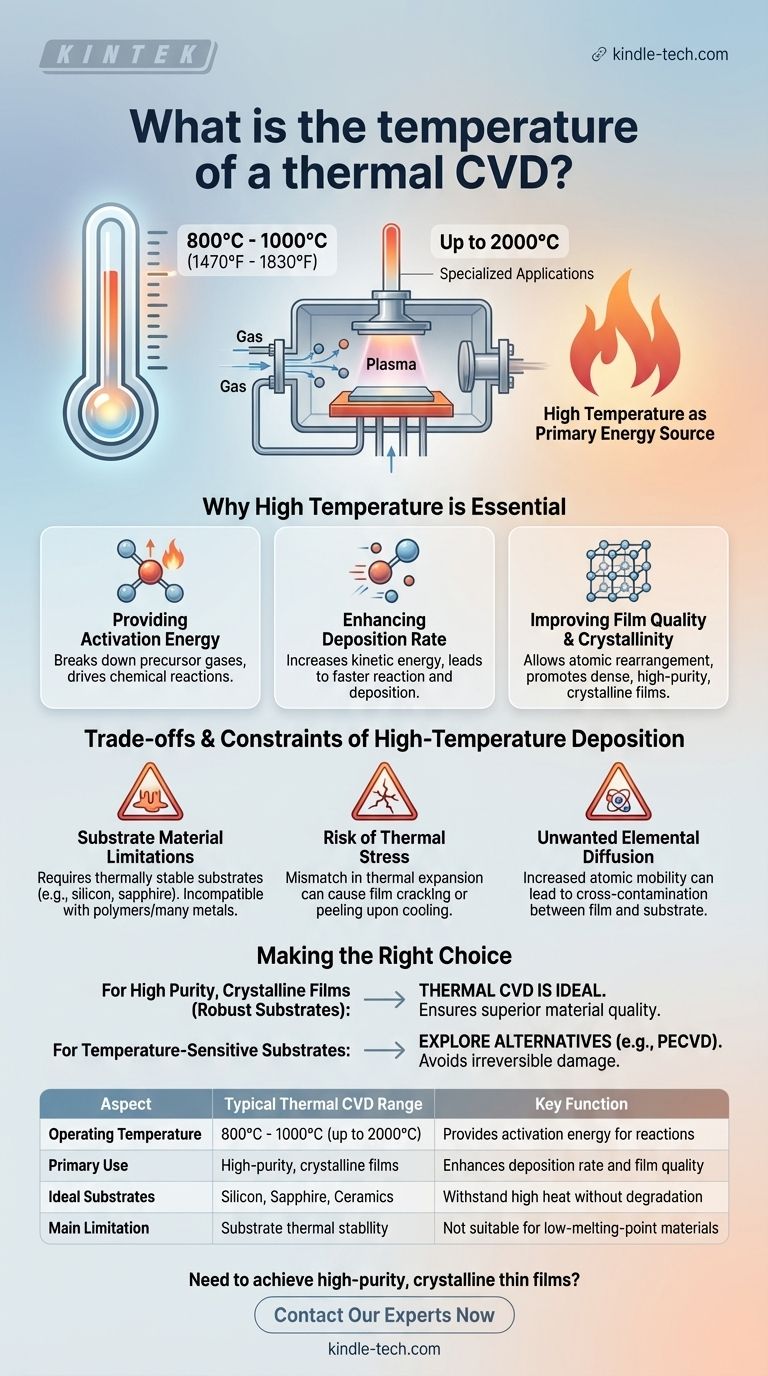

Bei einem typischen thermischen Chemical Vapor Deposition (CVD)-Prozess sind die Betriebstemperaturen hoch und liegen im Allgemeinen im Bereich von 800 °C bis 1000 °C (1470 °F bis 1830 °F). Für anspruchsvollere oder spezialisierte Anwendungen kann dieser Bereich erheblich höher liegen und manchmal bis zu 2000 °C erreichen.

Das Kernprinzip der thermischen CVD ist die direkte Nutzung hoher Temperaturen als primäre Energiequelle. Diese Hitze ist erforderlich, um die Vorläufergase zu zersetzen und die chemischen Reaktionen anzutreiben, die einen festen, hochwertigen Film auf der Oberfläche eines Substrats bilden.

Warum die thermische CVD auf hohe Temperaturen angewiesen ist

Die Hochtemperaturbedingungen sind kein zufälliges Detail; sie sind der grundlegende Mechanismus, der den gesamten Prozess ermöglicht. Sie erfüllt mehrere kritische Funktionen, die die Qualität und die Eigenschaften der Endbeschichtung bestimmen.

Bereitstellung von Aktivierungsenergie

Jede chemische Reaktion erfordert eine Mindestenergiemenge, um zu beginnen, bekannt als Aktivierungsenergie. Bei der thermischen CVD liefert die intensive Hitze diese Energie und ermöglicht es stabilen Vorläufergasen, sich nahe der Substratoberfläche zu zersetzen und zu reagieren, um das gewünschte feste Material zu bilden.

Verbesserung der Abscheidungsrate

Höhere Temperaturen erhöhen die kinetische Energie der Gasmoleküle, was zu häufigeren und energiereicheren Kollisionen führt. Dies beschleunigt direkt die Geschwindigkeit der chemischen Reaktionen und führt zu einer schnelleren und effizienteren Abscheidung des Dünnfilms.

Verbesserung der Filmqualität und Kristallinität

Die Hitze ermöglicht es den Atomen auf der Oberfläche, sich in einer geordneteren, stabileren und kristallineren Struktur anzuordnen. Diese thermische Energie fördert die Bildung dichter Filme hoher Reinheit mit überlegenen Materialeigenschaften, was bei niedrigeren Temperaturen oft nicht erreichbar ist.

Die Kompromisse der Hochtemperaturabscheidung verstehen

Obwohl sie für den Prozess unerlässlich ist, führt die Abhängigkeit von extremer Hitze zu erheblichen Einschränkungen und potenziellen Problemen, die sorgfältig verwaltet werden müssen.

Grenzen der Substratmaterialien

Der bedeutendste Nachteil ist die Anforderung an ein thermisch stabiles Substrat. Materialien, die bei hohen Temperaturen schmelzen, sich verziehen oder zersetzen – wie Polymere, viele gängige Metalle oder komplexe integrierte Schaltkreise – sind mit der Standard-Thermaldeposition nicht kompatibel.

Risiko von thermischer Spannung

Eine große Diskrepanz im Wärmeausdehnungskoeffizienten zwischen dem Substrat und dem abgeschiedenen Film kann erhebliche Probleme verursachen. Wenn das System nach der Abscheidung abkühlt, kann diese Diskrepanz hohe Spannungen verursachen, was zu Filmrissen, Ablösung oder einem verzogenen Substrat führt.

Unerwünschte Elementdiffusion

Bei erhöhten Temperaturen werden Atome mobiler. Dies kann zu einer unerwünschten Diffusion von Elementen aus dem Substrat in den wachsenden Film oder umgekehrt führen. Diese Kreuzkontamination kann die Reinheit und Leistung sowohl des Films als auch des Substrats beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode erfordert einen Ausgleich zwischen dem Bedarf an Filmqualität und den Einschränkungen Ihres Substrats und Ihrer Anwendung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, dichter, kristalliner Filme auf einem robusten Substrat liegt (wie Silizium, Saphir oder Keramik): Die thermische CVD ist oft die ideale Wahl, da die hohe Temperatur eine überlegene Materialqualität gewährleistet, die andere Methoden nur schwer erreichen können.

- Wenn Sie mit temperaturempfindlichen Substraten arbeiten oder thermische Spannungen vermeiden müssen: Sie müssen alternative Abscheidungstechniken bei niedrigeren Temperaturen erkunden, wie z. B. Plasma-Enhanced CVD (PECVD), da die herkömmliche thermische CVD wahrscheinlich irreversible Schäden verursachen wird.

Letztendlich ist das Verständnis der Rolle der Temperatur der Schlüssel zur Nutzung der Leistungsfähigkeit von CVD für Ihr spezifisches Material und Ihre Anwendung.

Zusammenfassungstabelle:

| Aspekt | Typischer Bereich der thermischen CVD | Schlüsselfunktion |

|---|---|---|

| Betriebstemperatur | 800 °C - 1000 °C (bis zu 2000 °C) | Stellt die Aktivierungsenergie für Reaktionen bereit |

| Hauptanwendung | Hochreine, kristalline Filme | Verbessert die Abscheidungsrate und Filmqualität |

| Ideale Substrate | Silizium, Saphir, Keramik | Halten hoher Hitze ohne Zersetzung stand |

| Haupteinschränkung | Thermische Stabilität des Substrats | Nicht geeignet für Materialien mit niedrigem Schmelzpunkt |

Möchten Sie hochreine, kristalline Dünnschichten auf robusten Substraten herstellen? Die präzise Hochtemperaturkontrolle eines thermischen CVD-Systems ist entscheidend für Ihren Erfolg. Bei KINTEK sind wir auf die Bereitstellung fortschrittlicher Laborgeräte, einschließlich CVD-Systemen, spezialisiert, die auf Ihre spezifischen Forschungs- und Produktionsziele zugeschnitten sind. Unsere Experten können Ihnen helfen, den richtigen Ofen auszuwählen, um eine optimale Filmqualität und Abscheidungseffizienz zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern können.

Kontaktieren Sie jetzt unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität