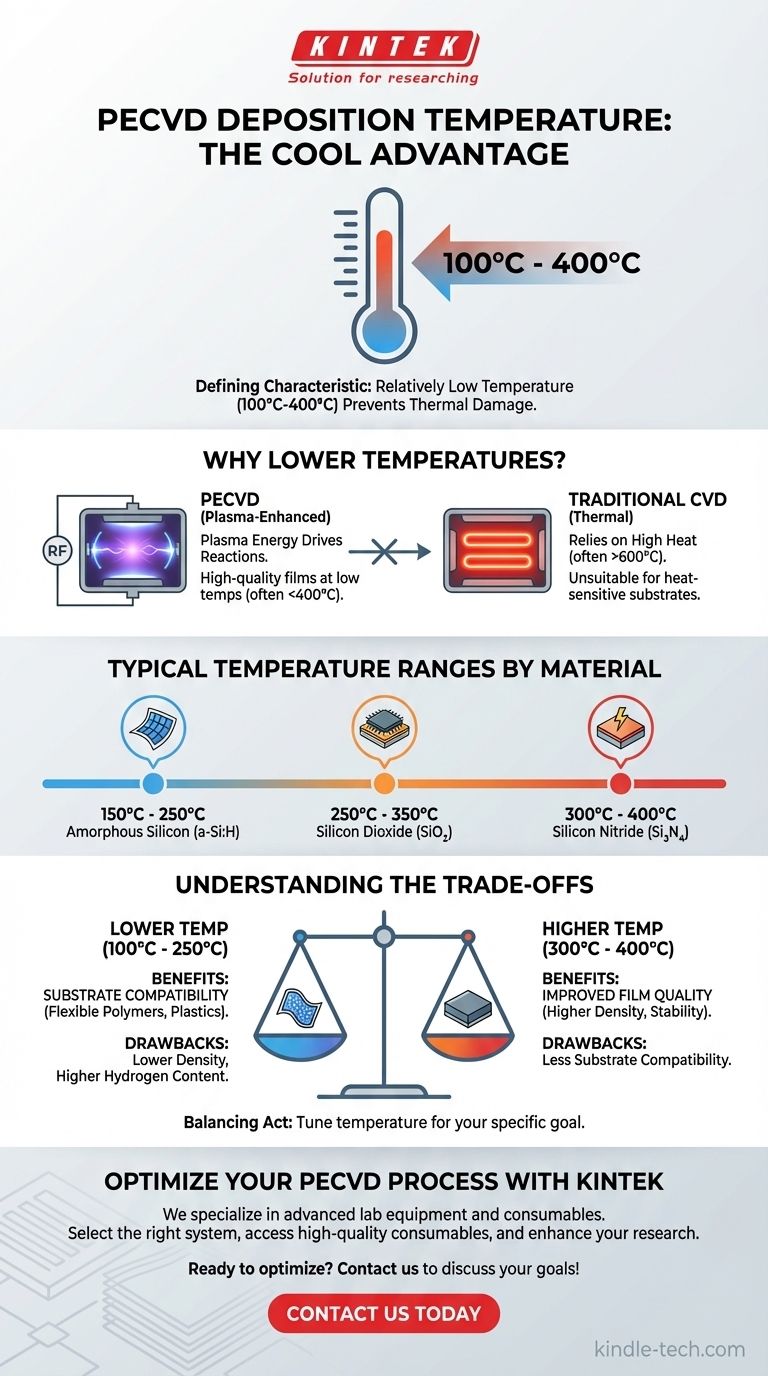

Kurz gesagt, die Abscheidungstemperatur bei der Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist ihr definierendes Merkmal und liegt typischerweise im Bereich von 100°C bis 400°C. Diese relativ niedrige Temperatur ist der Hauptgrund, warum sie anderen Abscheidungsmethoden vorgezogen wird, da sie die Verarbeitung auf einer Vielzahl von Materialien ermöglicht, ohne thermische Schäden zu verursachen.

Der Hauptvorteil von PECVD ist die Verwendung von Plasma zur Anregung von Vorläufergasen. Dies ermöglicht die Abscheidung hochwertiger dünner Schichten bei deutlich niedrigeren Temperaturen als bei der herkömmlichen chemischen Gasphasenabscheidung (CVD), die ausschließlich auf hohe Hitze (oft >600°C) angewiesen ist.

Warum PECVD bei niedrigeren Temperaturen arbeitet

Um PECVD zu verstehen, ist es wichtig, es mit seinem thermischen Gegenstück zu vergleichen. Der grundlegende Unterschied liegt darin, wie die erforderliche Reaktionsenergie in das System eingebracht wird.

Die Rolle der Plasmaenergie

Bei PECVD wird ein elektromagnetisches Feld (typischerweise Hochfrequenz) verwendet, um Vorläufergase zu ionisieren und ein Plasma zu erzeugen. Dieses Plasma ist ein hoch energetischer Materiezustand, der Ionen, Radikale und freie Elektronen enthält.

Diese hochreaktiven Spezies im Plasma können dann mit der Substratoberfläche wechselwirken und sich darauf abscheiden, um einen dünnen Film zu bilden. Die Energie, die zur Steuerung dieser chemischen Reaktionen erforderlich ist, stammt aus dem Plasma selbst und nicht aus hoher Substrathitze.

Der Kontrast zu konventioneller CVD

Herkömmliche thermische CVD-Prozesse verwenden kein Plasma. Sie verlassen sich ausschließlich auf hohe Temperaturen – oft zwischen 600°C und 1000°C –, um genügend thermische Energie bereitzustellen, um die Vorläufergasmoleküle aufzubrechen und die Abscheidungsreaktion einzuleiten.

Diese Anforderung an hohe Temperaturen macht die konventionelle CVD für die Abscheidung von Schichten auf Substraten, die dieser Hitze nicht standhalten können, wie z. B. Kunststoffe, Polymere oder vollständig gefertigte Halbleiterbauelemente mit niedrig schmelzenden Metallen, völlig ungeeignet.

Typische Temperaturbereiche nach Material

Obwohl der Gesamtbereich für PECVD niedrig ist, ist die genaue Temperatur ein kritischer Prozessparameter, der eingestellt wird, um die gewünschten Filmeigenschaften für ein bestimmtes Material zu erzielen.

Siliziumnitrid (Si₃N₄)

Siliziumnitrid ist ein Arbeitspferd-Film, der zur elektrischen Isolierung und als schützende Passivierungsschicht verwendet wird. Er wird am häufigsten im Bereich von 300°C bis 400°C für Mikroelektronikanwendungen abgeschieden.

Siliziumdioxid (SiO₂)

Als dielektrischer Isolator wird SiO₂ typischerweise bei Temperaturen zwischen 250°C und 350°C abgeschieden. Arbeiten in diesem Bereich bietet eine gute Balance zwischen Filmqualität und Prozessgeschwindigkeit.

Amorphes Silizium (a-Si:H)

Amorphes Silizium, das für Dünnschicht-Solarzellen und Transistoren von entscheidender Bedeutung ist, wird oft bei noch niedrigeren Temperaturen, typischerweise von 150°C bis 250°C, abgeschieden, um seinen Wasserstoffgehalt und seine elektronischen Eigenschaften zu steuern.

Verständnis der Temperatur-Kompromisse

Die Wahl der Abscheidungstemperatur ist nicht willkürlich; sie beinhaltet eine Reihe kritischer technischer Kompromisse zwischen Filmqualität, Abscheidungsrate und Substratverträglichkeit.

Vorteile niedrigerer Temperaturen

Der Hauptvorteil ist die Substratverträglichkeit. Temperaturen unter 200°C ermöglichen die Abscheidung auf flexiblen Polymeren und anderen temperaturempfindlichen Materialien, die durch andere Methoden zerstört würden.

Nachteile niedrigerer Temperaturen

Filme, die am unteren Ende des PECVD-Bereichs abgeschieden werden, können eine geringere Dichte und höhere Konzentrationen an eingebettetem Wasserstoff aufweisen. Dies kann die elektrischen Eigenschaften, die optische Klarheit oder die Langzeitstabilität des Films negativ beeinflussen.

Vorteile höherer Temperaturen

Das Anheben der Temperatur in Richtung des oberen Endes des PECVD-Bereichs (z. B. 400°C) verbessert im Allgemeinen die Filmqualität. Es liefert mehr Oberflächenenergie, damit sich abgeschiedene Atome zu einer dichteren, stabileren Struktur mit weniger Verunreinigungen anordnen können, was oft zu einer geringeren Filmspannung führt.

Die richtige Wahl für Ihr Ziel treffen

Die optimale PECVD-Temperatur ist kein einzelner Wert, sondern ein Parameter, den Sie basierend auf dem spezifischen Ziel Ihrer Anwendung einstellen müssen.

- Wenn Ihr Hauptaugenmerk auf der Kompatibilität mit empfindlichen Substraten liegt: Arbeiten Sie bei der niedrigstmöglichen Temperatur (z. B. 100°C - 250°C), die für Ihre Bedürfnisse noch einen akzeptablen Film liefert.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchsten Filmqualität und -dichte liegt: Verwenden Sie die höchste Temperatur, die Ihr Substrat sicher verträgt (z. B. 300°C - 400°C), um die Filmstöchiometrie und -stabilität zu verbessern.

Letztendlich ist die Kontrolle der Temperatur der Schlüssel zur Balance zwischen Filmleistung und Substratbeschränkungen bei jeder PECVD-Anwendung.

Zusammenfassungstabelle:

| Material | Typischer PECVD-Temperaturbereich | Häufige Anwendungen |

|---|---|---|

| Siliziumnitrid (Si₃N₄) | 300°C - 400°C | Elektrische Isolierung, Passivierungsschichten |

| Siliziumdioxid (SiO₂) | 250°C - 350°C | Dielektrische Isolierung |

| Amorphes Silizium (a-Si:H) | 150°C - 250°C | Dünnschicht-Solarzellen, Transistoren |

Bereit, Ihren PECVD-Prozess für eine überlegene Dünnschichtabscheidung zu optimieren?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, die auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten sind. Ob Sie mit temperaturempfindlichen Polymeren arbeiten oder hochdichte Filme für die Elektronik benötigen, unsere Expertise stellt sicher, dass Sie die perfekte Balance zwischen Filmqualität und Substratverträglichkeit erreichen.

Lassen Sie uns Ihnen helfen:

- Das richtige PECVD-System für Ihre Temperaturanforderungen auswählen

- Zugang zu hochwertigen Verbrauchsmaterialien für konsistente, zuverlässige Ergebnisse erhalten

- Ihre Forschung oder Produktion mit unseren spezialisierten Lösungen verbessern

Kontaktieren Sie uns noch heute über unser Formular, um zu besprechen, wie KINTEK Ihre Ziele bei der Dünnschichtabscheidung unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden