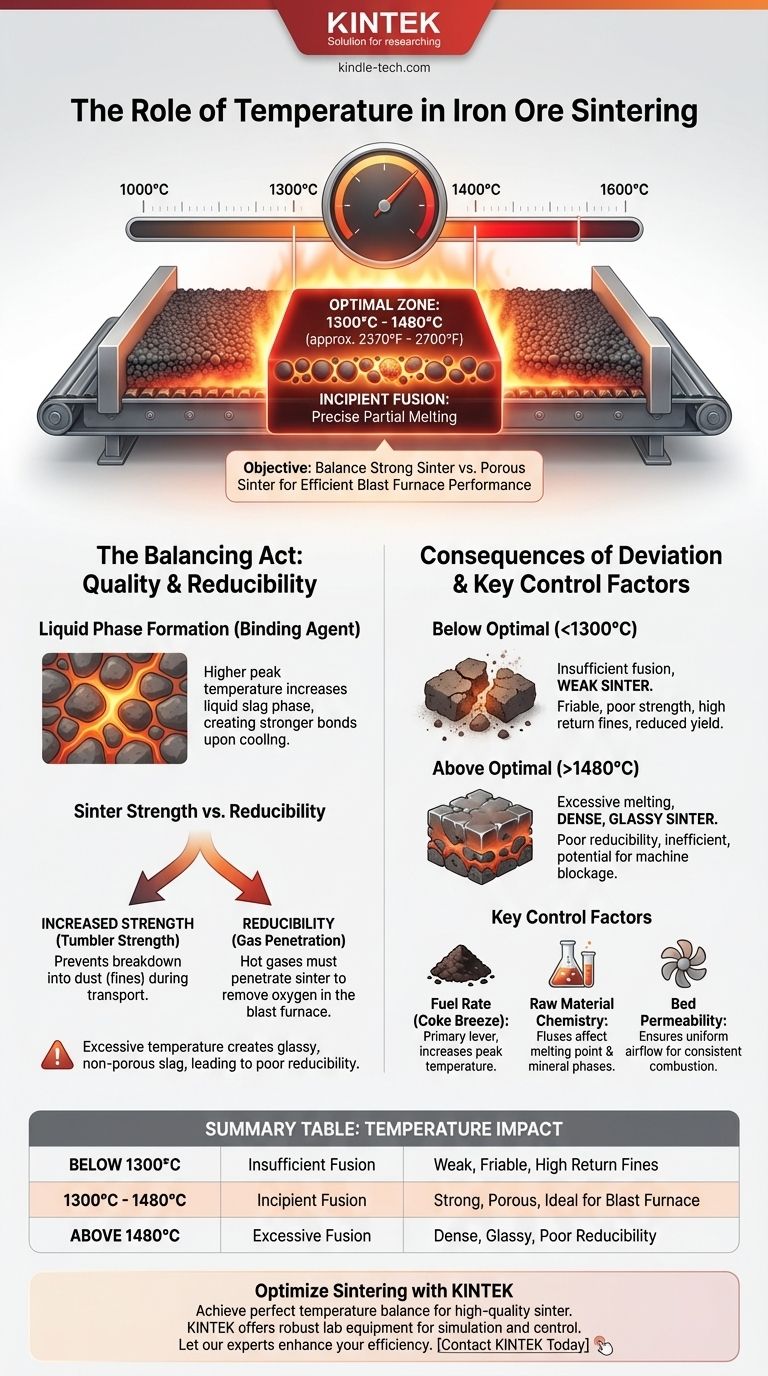

Beim Eisenerzsintern liegt die kritische Prozesstemperatur, die innerhalb des Sinterbetts erreicht wird, typischerweise zwischen 1300 °C und 1480 °C (ungefähr 2370 °F bis 2700 °F). Diese Temperatur ist kein einzelnes Ziel für die gesamte Maschine, sondern die Spitzentemperatur, die in der engen Verbrennungszone erreicht wird, während sie sich durch das Materialbett bewegt. Das Erreichen dieses spezifischen Temperaturfensters ist grundlegend für die Herstellung von hochwertigem Sinter.

Das Ziel des Sinterns ist nicht nur das Erhitzen des Materials, sondern das Herbeiführen einer beginnenden Schmelze – einer präzisen Teilschmelze. Die Temperaturkontrolle ist ein Balanceakt zwischen der Herstellung von Sinter, der stark genug ist, um die Handhabung zu überstehen, und dennoch porös genug, um im Hochofen effizient zu funktionieren.

Die Rolle der Temperatur bei der Sinterqualität

Das Temperaturprofil während des Sinterns bestimmt direkt die endgültigen chemischen und physikalischen Eigenschaften des Produkts. Es ist die wichtigste Variable zur Kontrolle der Qualität des Hochofen-Einsatzmaterials.

Erreichen der beginnenden Schmelze

Der Hauptzweck der Wärme, die durch die Verbrennung von Koksgrus erzeugt wird, besteht darin, eine begrenzte Menge einer flüssigen Schlackenphase zu erzeugen. Dieses geschmolzene Material fließt zwischen den festen Erzpartikeln und wirkt als Bindemittel. Wenn das Material abkühlt, verfestigt sich diese flüssige Phase und bildet ein starkes, poröses, klinkerartiges Material, das als Sinter bezeichnet wird.

Der Einfluss auf die Sinterfestigkeit

Die Menge der gebildeten flüssigen Phase ist direkt proportional zur Spitzentemperatur. Eine höhere Temperatur erzeugt mehr Flüssigkeit, was im Allgemeinen zu einem mechanisch stärkeren Sinter nach dem Abkühlen führt. Diese Festigkeit, bekannt als Trommelfestigkeit, ist entscheidend, um zu verhindern, dass der Sinter während des Transports und der Beschickung des Hochofens zu Staub (Feingut) zerfällt.

Die Auswirkung auf die Reduzierbarkeit

Obwohl die Festigkeit wichtig ist, muss der Sinter auch reduzierbar sein. Das bedeutet, dass die heißen Gase im Hochofen den Sinter leicht durchdringen können müssen, um Sauerstoff aus den Eisenoxiden zu entfernen.

Zu hohe Temperaturen können eine übermäßige Menge an glasiger, nicht poröser Schlacke erzeugen. Dieser "überverschmolzene" Sinter ist zwar sehr stark, hat aber eine sehr schlechte Reduzierbarkeit. Die Gase können ihn nicht durchdringen, was zu großen Ineffizienzen und erhöhtem Brennstoffverbrauch im Hochofen führt.

Die Kompromisse verstehen: Das Sintertemperaturfenster

Der Bereich von 1300 °C bis 1480 °C ist nicht willkürlich; er stellt ein kritisches Betriebsfenster dar, in dem konkurrierende Eigenschaften ausgeglichen werden. Abweichungen von diesem Fenster haben erhebliche negative Folgen.

Das Problem bei niedrigen Temperaturen (<1300 °C)

Der Betrieb unterhalb des optimalen Temperaturbereichs erzeugt nicht genügend flüssige Phase.

Dies führt zu schwachem Sinter, der brüchig ist und eine schlechte Festigkeit aufweist. Er zerfällt leicht während der Handhabung und erzeugt einen Überschuss an "Rücklauf-Feingut", das erneut gesintert werden muss, wodurch der Gesamtertrag und die Effizienz der Anlage reduziert werden.

Die Gefahr hoher Temperaturen (>1480 °C)

Das Überschreiten der optimalen Temperatur ist oft schädlicher als ein zu kühler Betrieb.

Dies führt zu übermäßigem Schmelzen, was zu einem dichten, glasigen und schlecht reduzierbaren Sinter führt. Darüber hinaus können extreme Temperaturen dazu führen, dass das geschmolzene Material durchtropft und die Roststäbe der Sintermaschine verstopft, was zu kostspieligen Betriebsverzögerungen und Wartungsarbeiten führt.

Schlüsselfaktoren, die die Sintertemperatur steuern

Bediener stellen keine Temperatur direkt ein. Stattdessen manipulieren sie mehrere wichtige Eingaben, die gemeinsam das Temperaturprofil innerhalb des Sinterbetts bestimmen.

Brennstoffrate (Koksgrus)

Die Menge an feinem Koks, die in das Sintergut gemischt wird, ist der primäre Hebel zur Temperaturregelung. Mehr Koks liefert mehr Brennstoff für die Verbrennung, was zu einer höheren Spitzentemperatur führt. Dies ist die häufigste und unmittelbarste Anpassung, die Bediener vornehmen.

Rohmaterialchemie

Die chemische Zusammensetzung der Eisenerze und Flussmittel (wie Kalkstein und Dolomit) beeinflusst maßgeblich die für die Schmelze erforderliche Temperatur. Flussmittel werden zugesetzt, um den Schmelzpunkt zu senken und spezifische Mineralphasen, wie Calciumferrite, zu bilden, die sowohl für Festigkeit als auch für Reduzierbarkeit ideal sind.

Bettdurchlässigkeit

Die Verbrennung erfordert Sauerstoff. Luft wird durch große Ventilatoren durch das Sinterbett gesaugt. Ein hochpermeables Bett ermöglicht einen gleichmäßigen und effizienten Luftstrom, was zu einer stabilen und konsistenten Verbrennung führt. Eine schlechte Permeabilität entzieht der Verbrennungszone Luft, was zu niedrigeren Temperaturen und unvollständigem Sintern führt.

Optimierung der Temperatur für die Sinterleistung

Ihre Betriebsstrategie zur Temperaturregelung sollte sich an Ihren spezifischen Produktionszielen und Herausforderungen orientieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Produktionsdurchsatzes liegt: Sie können am oberen Ende des Temperaturbereichs arbeiten, um eine schnelle Durchbrennrate zu gewährleisten, müssen aber ständig die Sinterreduzierbarkeit testen, um die Herstellung eines unbrauchbaren Produkts für den Hochofen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Hochofeneffizienz liegt: Sie müssen eine strenge Temperaturkontrolle innerhalb des optimalen Fensters aufrechterhalten, um Sinter mit dem bestmöglichen Gleichgewicht aus Festigkeit und Reduzierbarkeit zu produzieren, wobei Sie akzeptieren müssen, dass dies die maximale Produktionsrate leicht einschränken kann.

- Wenn Sie hohe Rücklauf-Feingutmengen haben: Dies ist ein klares Signal dafür, dass Ihre durchschnittliche Betttemperatur zu niedrig ist, was zu einer schwachen Agglomeration führt. Eine leichte, kontrollierte Erhöhung der Koksgrusrate ist die erste Korrekturmaßnahme.

Letztendlich geht es bei der Beherrschung der Sintertemperatur darum, konkurrierende metallurgische Eigenschaften auszugleichen, um das ideale Einsatzmaterial für einen effizienten und stabilen Hochofenbetrieb zu schaffen.

Zusammenfassungstabelle:

| Temperaturbereich | Schlüsselergebnis | Auswirkung auf die Sinterqualität |

|---|---|---|

| Unter 1300 °C | Unzureichende Schmelze | Schwacher, brüchiger Sinter; hoher Rücklauf an Feingut |

| 1300 °C - 1480 °C (Optimal) | Beginnende Schmelze | Starker, poröser Sinter; ideal für den Hochofen |

| Über 1480 °C | Übermäßige Schmelze | Dichter, glasiger Sinter; schlechte Reduzierbarkeit |

Optimieren Sie Ihren Sinterprozess mit Präzisionsgeräten von KINTEK.

Das Erreichen des perfekten Temperaturausgleichs ist entscheidend für die Herstellung von hochwertigem Sinter. KINTEK ist spezialisiert auf robuste, zuverlässige Laborgeräte und Verbrauchsmaterialien für metallurgische Tests und Prozessoptimierung. Unsere Lösungen helfen Ihnen, die Sinterbedingungen genau zu simulieren und zu kontrollieren, um sicherzustellen, dass Ihr Produkt die strengen Festigkeits- und Reduzierbarkeitsanforderungen des modernen Hochofens erfüllt.

Lassen Sie sich von unseren Experten helfen, Ihre Sinterqualität und Betriebseffizienz zu verbessern. Kontaktieren Sie KINTALK noch heute, um Ihre spezifischen Laboranforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Nutzt Sintern Diffusion? Der atomare Mechanismus zum Aufbau stärkerer Materialien

- Warum ist eine Hochvakuumumgebung in Sinteranlagen für TiAl-Legierungen notwendig? Sicherstellung einer hochreinen Metallbindung

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Warum müssen Grünteile, die im Binder-Jetting-Verfahren hergestellt werden, in einem Vakuum-Sinterofen behandelt werden?

- Wie erleichtert ein Hochvakuum-Sintern bei hohen Temperaturen die Nachbehandlung von Zirkonoxid-Beschichtungen?