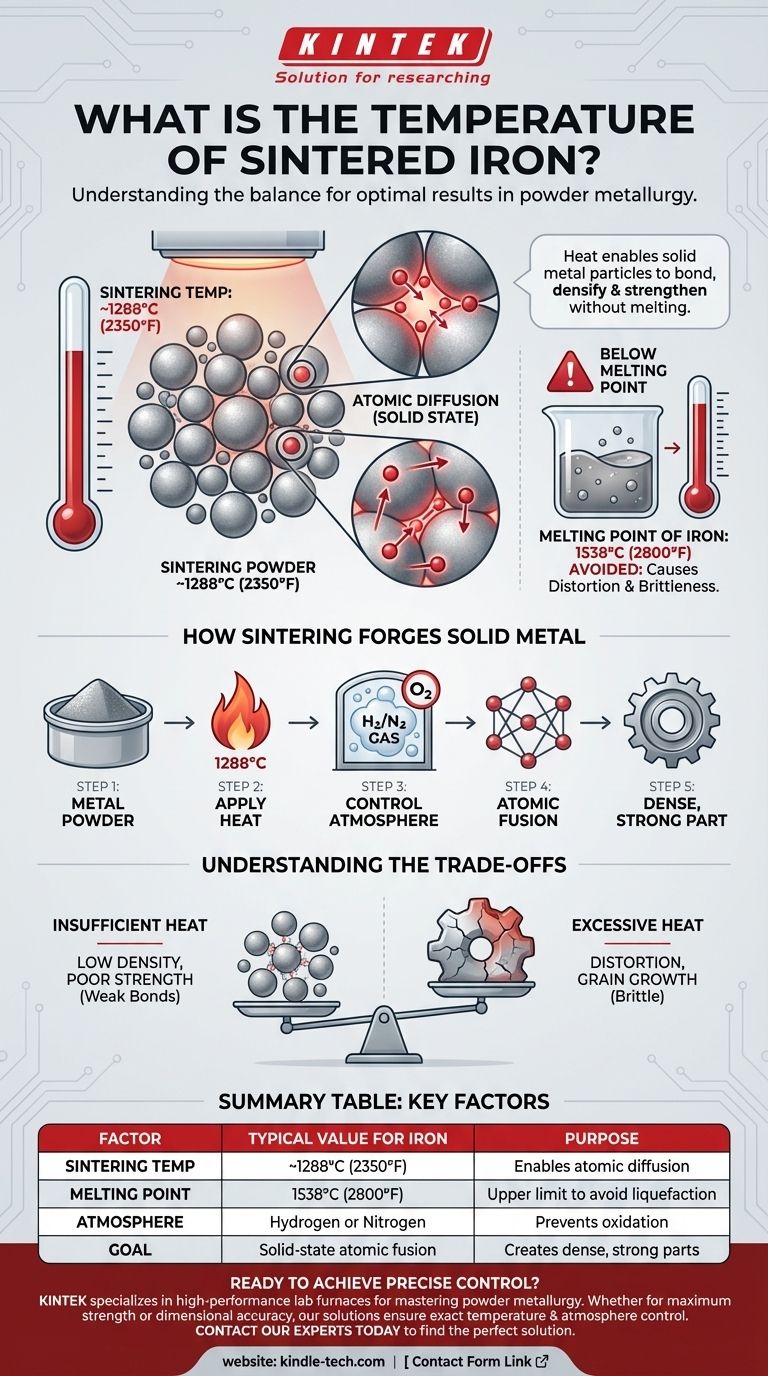

In der Praxis wird Eisen typischerweise bei Temperaturen nahe 1288°C (2350°F) gesintert. Diese hohe Temperatur ist für den Prozess entscheidend, wird aber absichtlich unter dem tatsächlichen Schmelzpunkt von Eisen von 1538°C (2800°F) gehalten. Das Ziel ist nicht, das Metall zu verflüssigen, sondern den Metallpulverpartikeln genügend Energie zuzuführen, um zu einem festen, funktionsfähigen Teil zu verschmelzen.

Der Schlüssel zum Verständnis der Sintertemperatur liegt darin, zu erkennen, dass es bei dem Prozess um atomare Fusion und nicht um Schmelzen geht. Die Hitze ermöglicht es festen Metallpartikeln, sich zu verbinden und zu verdichten, wodurch eine starke Komponente entsteht, ohne dass sie jemals flüssig wird.

Wie das Sintern aus Pulver festes Metall schmiedet

Das Sintern ist ein Eckpfeiler der Pulvermetallurgie, einem Prozess, der feine Metallpulver in starke, formnahe Teile umwandelt. Er beruht auf einem sorgfältigen Gleichgewicht von Temperatur, Atmosphäre und Zeit.

Die grundlegende Rolle der Hitze

Der Hauptzweck der hohen Temperatur ist die Ermöglichung der Atomdiffusion. Bei etwa 1288°C werden die Eisenatome stark angeregt. Diese Energie ermöglicht es ihnen, sich über die Grenzen der einzelnen Pulverpartikel zu bewegen und starke metallische Bindungen dort zu erzeugen, wo die Partikel sich berühren.

Stellen Sie es sich so vor, als würden Sie eine Handvoll Schneeflocken zusammendrücken, um einen festen Schneeball zu bilden. Die Hitze beim Sintern ist der „Druck“, der die einzelnen Partikel zu einer einzigen, dichten Masse verschmilzt.

Die entscheidende Bedeutung der Atmosphäre

Dieser Prozess findet nicht an der offenen Luft statt. Sinteröfen werden mit einer eng kontrollierten Atmosphäre gefüllt, typischerweise einem Reduktionsgas wie Wasserstoff oder einem Inertgas wie Stickstoff.

Dies ist unerlässlich, um Oxidation zu verhindern. Wäre bei diesen hohen Temperaturen Sauerstoff vorhanden, würde das Eisen schnell Eisenoxid (Rost) bilden, was die Integrität und Festigkeit der fertigen Komponente beeinträchtigen würde.

Die Abwägungen verstehen

Die Wahl der genauen Sintertemperatur ist eine kritische technische Entscheidung, die das Abwägen konkurrierender Faktoren beinhaltet. Es ist keine einzelne, feste Zahl, sondern eine Variable, die gesteuert wird, um ein gewünschtes Ergebnis zu erzielen.

Das Risiko unzureichender Hitze

Wenn die Temperatur zu niedrig ist, ist die Atomdiffusion langsam und unvollständig. Dies führt zu schwachen Bindungen zwischen den Partikeln. Das fertige Teil weist eine geringe Dichte und schlechte mechanische Festigkeit auf und ist daher für die meisten Anwendungen ungeeignet.

Die Gefahr übermäßiger Hitze

Wenn die Temperatur dem Schmelzpunkt von Eisen zu nahe kommt, besteht die Gefahr von Verformung und unerwünschtem Kornwachstum. Das Teil kann seine genaue Form verlieren, und es können sich große Kristallkörner im Metall bilden, was es oft spröder macht. Dies widerspricht dem Ziel, eine starke, maßhaltige Komponente herzustellen.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Sintertemperatur wird vollständig durch die Ziele des Herstellungsprozesses und die spezifische verwendete Materiallegierung bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Dichte liegt: Sie arbeiten am oberen Ende des Sinterbereichs, nahe 1288°C, um die bestmögliche Partikelbindung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Maßhaltigkeit bei komplexen Formen liegt: Sie verwenden möglicherweise eine etwas niedrigere Temperatur oder einen kontrollierteren Heizzyklus, um das Risiko jeglicher Teileverformung zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei nicht kritischen Teilen liegt: Es können niedrigere Temperaturen verwendet werden, um den Energieverbrauch zu senken, vorausgesetzt, die resultierenden mechanischen Eigenschaften sind für die Anwendung immer noch akzeptabel.

Letztendlich geht es bei der Beherrschung des Sinterprozesses darum, die Temperatur präzise zu steuern, um ein Endteil mit den exakt erforderlichen Eigenschaften herzustellen.

Zusammenfassungstabelle:

| Faktor | Typischer Wert für Eisen | Zweck |

|---|---|---|

| Sintertemperatur | ~1288°C (2350°F) | Ermöglicht Atomdiffusion zur Bindung der Partikel |

| Schmelzpunkt von Eisen | 1538°C (2800°F) | Obergrenze, um Verflüssigung zu vermeiden |

| Atmosphäre | Wasserstoff oder Stickstoff | Verhindert Oxidation während des Erhitzens |

| Ziel | Festkörper-Atomfusion | Erzeugt dichte, starke Teile aus Pulver |

Bereit, die präzise Kontrolle über Ihren Sinterprozess zu erlangen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung der Hochleistungs-Laboröfen und Verbrauchsmaterialien, die Sie benötigen, um die Pulvermetallurgie zu beherrschen. Egal, ob Sie Eisen für maximale Festigkeit oder Maßhaltigkeit sintern, unsere Ausrüstung gewährleistet die für den Erfolg entscheidende exakte Temperatur- und Atmosphärenkontrolle.

Lassen Sie uns Ihr Projekt besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Sinterlösung für die Bedürfnisse Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was sind Beispiele für Wärmebehandlung? Glühung, Abschreckung, Anlassen & Einsatzhärten

- Was ist der Prozess des Vakuumhärtens? Überlegene Härte mit makelloser Oberflächengüte erzielen

- Warum ist es notwendig, Proben vor dem Sputtern in einem Vakuumtrockenschrank zu verarbeiten? Gewährleistung der Beschichtungspure und Haftung

- Bei welcher Temperatur arbeitet ein Kammerofen mit integrierter Abschreckung? Ein Leitfaden zur Optimierung Ihrer Wärmebehandlung

- Wie hoch ist die Leckrate eines Vakuumofens? Prozessreinheit und Wiederholbarkeit gewährleisten

- Ist Löten billiger als Schweißen? Optimieren Sie Ihre Metallfügekosten für die Produktion

- Kann ein Lichtbogen im Vakuum auftreten? Entdecken Sie die verborgenen Gefahren von Hochspannungs-Vakuumsystemen

- Was ist der Zweck der Hochvakuum-Wärmebehandlung von Titanträgern? Gewährleistung einer überlegenen Haftfestigkeit der Beschichtung