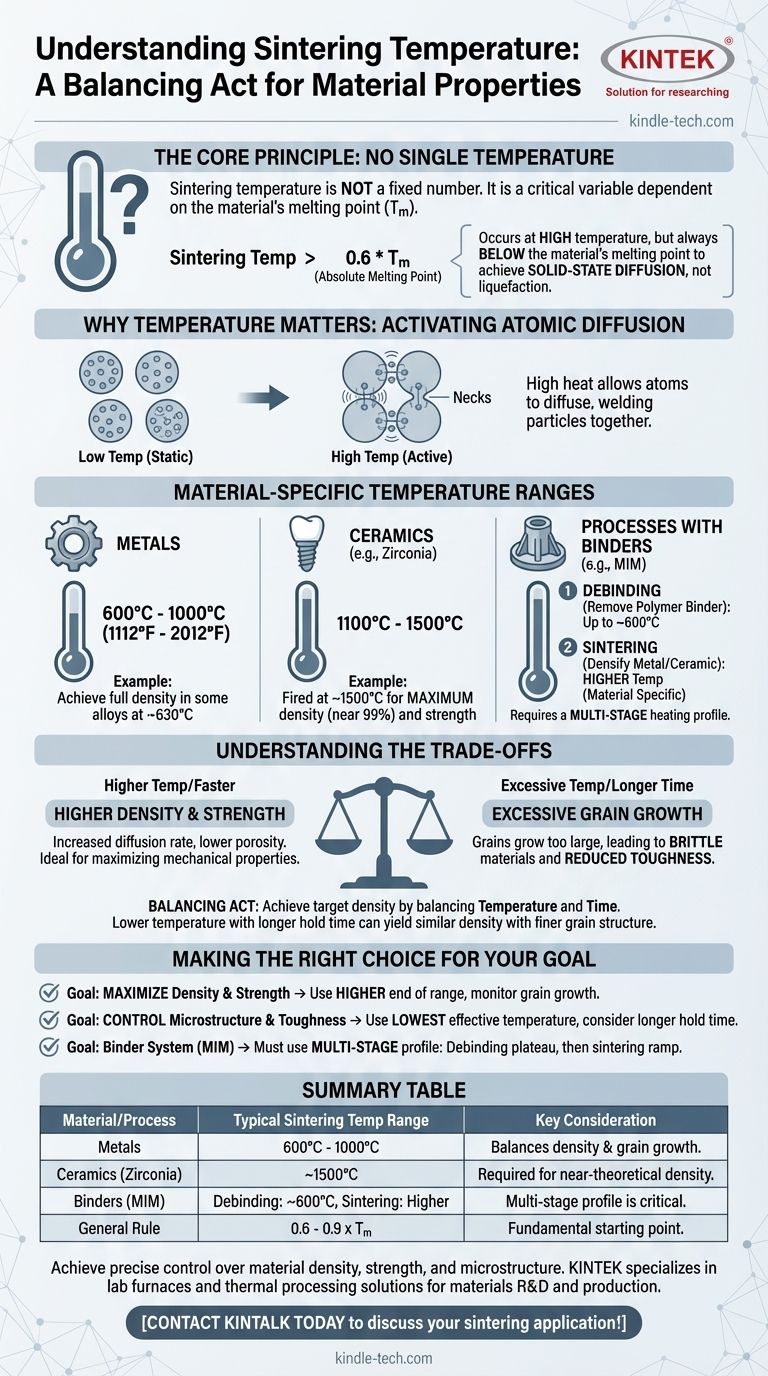

Es gibt keine einzelne Sintertemperatur; die korrekte Temperatur hängt vollständig vom spezifischen Material ab, das verarbeitet wird. Im Allgemeinen erfolgt das Sintern bei einer hohen Temperatur, typischerweise über dem 0,6-fachen der absoluten Schmelztemperatur (Tm) des Materials. Dies liefert die notwendige thermische Energie, damit Atome die Pulverpartikel miteinander verschmelzen können, ohne das gesamte Material zu schmelzen.

Das grundlegende Prinzip ist, dass die Sintertemperatur keine feste Zahl, sondern eine kritische Prozessvariable ist. Sie wird sorgfältig auf der Grundlage des Schmelzpunkts eines Materials ausgewählt, um die atomare Diffusion zu aktivieren und ein Pulver zu einer festen Masse zu konsolidieren, während Dichte und Mikrostruktur präzise gesteuert werden.

Das Grundprinzip: Warum Temperatur wichtig ist

Sintern ist ein thermischer Prozess, der pulverförmigen Materialien ihre Festigkeit und Struktur verleiht. Die Temperatur ist der wichtigste Hebel zur Steuerung des Ergebnisses.

Aktivierung der atomaren Diffusion

Atome in einem Festkörper sind nicht statisch. Die Temperatur ist ein Maß für ihre Schwingung, und bei hohen Temperaturen können sich Atome bewegen oder "diffundieren". Das Sintern nutzt dieses Phänomen. Die hohe Hitze ermöglicht es den Atomen an den Kontaktpunkten zwischen den Pulverpartikeln, sich über Grenzen hinweg zu bewegen, wodurch die Partikel effektiv miteinander verschweißt und die Gesamtoberfläche reduziert wird.

Die "Faustregel": Unterhalb des Schmelzpunktes

Das Sintern erfolgt immer unterhalb des Schmelzpunktes eines Materials. Ziel ist die Festkörperdiffusion, nicht die Verflüssigung. Die Richtlinie 0,6 * Tm ist ein Ausgangspunkt, wobei die meisten industriellen Prozesse zwischen dem 0,6-fachen und 0,9-fachen der Schmelztemperatur arbeiten, um Geschwindigkeit und Kontrolle auszugleichen.

Von natürlichen Erzen bis zu fortschrittlichen Keramiken

Dieser Prozess ist sowohl in der Natur als auch in der Industrie von grundlegender Bedeutung. Geologisch ist es die Art und Weise, wie Mineralablagerungen über Jahrtausende zu dichtem Erz verdichtet werden. In der Fertigung ist es der wesentliche Schritt zur Herstellung von Teilen aus Metallen, Keramiken und einigen Kunststoffen.

Sintertemperaturen für gängige Materialien

Die erforderliche Temperatur variiert je nach Materialklasse dramatisch, was die Bedeutung materialspezifischen Wissens unterstreicht.

Metalle

Viele Metalle werden in einem Bereich von 600°C bis 1000°C (1112°F bis 2012°F) gesintert. Die genaue Temperatur wird jedoch gewählt, um ein bestimmtes Ergebnis zu erzielen. Für einige Anwendungen ist eine Temperatur von 630°C ausreichend, um eine volle Dichte in einer bestimmten Metalllegierung zu erreichen.

Keramiken (Beispiel Zirkonoxid)

Keramiken erfordern deutlich höhere Temperaturen. Zirkonoxid, eine gängige Dental- und Industriekkeramik, durchläuft einen kritischen kristallinen Phasenübergang bei etwa 1100°C bis 1200°C. Um jedoch maximale Dichte (nahezu 99%) und Festigkeit zu erreichen, brennen Öfen es bei einer viel höheren Temperatur, typischerweise nahe 1500°C.

Prozesse mit Bindemitteln

Bei Prozessen wie dem Metallspritzguss (MIM) wird ein Polymerbindemittel mit dem Metallpulver gemischt. Bevor das Sintern beginnen kann, muss dieses Bindemittel entfernt werden. Dieser "Entbinderungsschritt" ist ein separater Heizprozess, der typischerweise bei 600°C abgeschlossen ist, wonach die Temperatur für das eigentliche Sintern der Metallpartikel weiter erhöht wird.

Die Kompromisse verstehen

Die Wahl einer Sintertemperatur ist ein Balanceakt zwischen dem Erreichen gewünschter Eigenschaften und der Vermeidung potenzieller Defekte.

Höhere Temperatur für höhere Dichte

Im Allgemeinen erhöht eine höhere Sintertemperatur die Rate der atomaren Diffusion. Dies führt zu einer schnelleren und vollständigeren Konsolidierung, was zu einem Endteil mit höherer Dichte, geringerer Porosität und größerer mechanischer Festigkeit führt. Das Zirkonoxid-Beispiel, das bei 1500°C gebrannt wird, um 99% Dichte zu erreichen, veranschaulicht dieses Prinzip perfekt.

Das Risiko übermäßigen Kornwachstums

Der Hauptnachteil übermäßiger Temperatur oder Zeit ist Kornwachstum. Wenn Partikel verschmelzen, wachsen die kristallinen Strukturen (Körner) größer. Während ein gewisses Wachstum notwendig ist, können übermäßig große Körner ein Material spröder machen und seine Zähigkeit verringern. Die Kontrolle der Korngröße ist oft genauso wichtig wie die Maximierung der Dichte.

Ausgleich von Zeit und Temperatur

Sinterergebnisse sind eine Funktion von Temperatur und Zeit. Man kann manchmal eine ähnliche Dichte erreichen, indem man bei einer niedrigeren Temperatur über einen längeren Zeitraum sintert. Dieser Ansatz wird oft verwendet, wenn eine feine Kornstruktur eine kritische Anforderung für die Leistung des Endbauteils ist.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Sintertemperatur wird durch das Endziel für Ihr Bauteil bestimmt. Verwenden Sie diese Prinzipien als Leitfaden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Dichte und Festigkeit liegt: Verwenden Sie eine Temperatur am oberen Ende des etablierten Sinterbereichs des Materials, achten Sie jedoch auf den Punkt des abnehmenden Ertrags, an dem Kornwachstum zu einem Problem wird.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der Mikrostruktur und Zähigkeit liegt: Wählen Sie die niedrigste effektive Temperatur, die Ihre Zieldichte noch erreichen kann, und kompensieren Sie dies möglicherweise mit einer längeren Haltezeit.

- Wenn Sie mit einem System arbeiten, das ein Bindemittel enthält: Ihr Heizprofil muss mehrstufig sein, mit einem Plateau bei niedrigerer Temperatur, um das Bindemittel sicher auszubrennen, bevor die Temperatur auf die Sintertemperatur des Materials erhöht wird.

Das Verständnis dieser Beziehungen verwandelt das Sintern von einem einfachen Heizschritt in ein leistungsstarkes Werkzeug zur präzisen Entwicklung von Materialeigenschaften.

Zusammenfassungstabelle:

| Material/Prozess | Typischer Sintertemperaturbereich | Wichtige Überlegung |

|---|---|---|

| Metalle | 600°C - 1000°C (1112°F - 2012°F) | Gleicht Dichte und Kornwachstum aus. |

| Keramiken (z.B. Zirkonoxid) | ~1500°C | Erforderlich für nahezu theoretische Dichte (>99%). |

| Prozesse mit Bindemitteln (z.B. MIM) | Entbinderung: Bis zu ~600°C; Sintern: Höher | Mehrstufiges Profil ist entscheidend. |

| Allgemeine Regel | 0,6 - 0,9 x absolute Schmelztemperatur (Tm) | Der grundlegende Ausgangspunkt für alle Materialien. |

Erreichen Sie präzise Kontrolle über Dichte, Festigkeit und Mikrostruktur Ihres Materials. Der richtige Sinterofen und das richtige thermische Profil sind entscheidend für Ihren Erfolg. KINTEK ist spezialisiert auf Laboröfen und thermische Verarbeitungslösungen für die Materialforschung und -entwicklung sowie die Produktion. Lassen Sie sich von unseren Experten beraten, um die perfekte Ausrüstung für Ihre spezifischen Materialziele auszuwählen.

Kontaktieren Sie KINTALK noch heute, um Ihre Sinteranwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität

- Was ist eine der neuesten Anwendungen für Dental-Keramiken? Monolithische Zirkonoxidkeramik für Vollbogenbrücken

- Kann man die Farbe von Zirkonoxidkronen ändern? Das dauerhafte Wesen von Zirkonoxid verstehen

- Was kostet ein Zirkonoxid-Sinterofen? Investieren Sie in Präzision, nicht nur in einen Preis