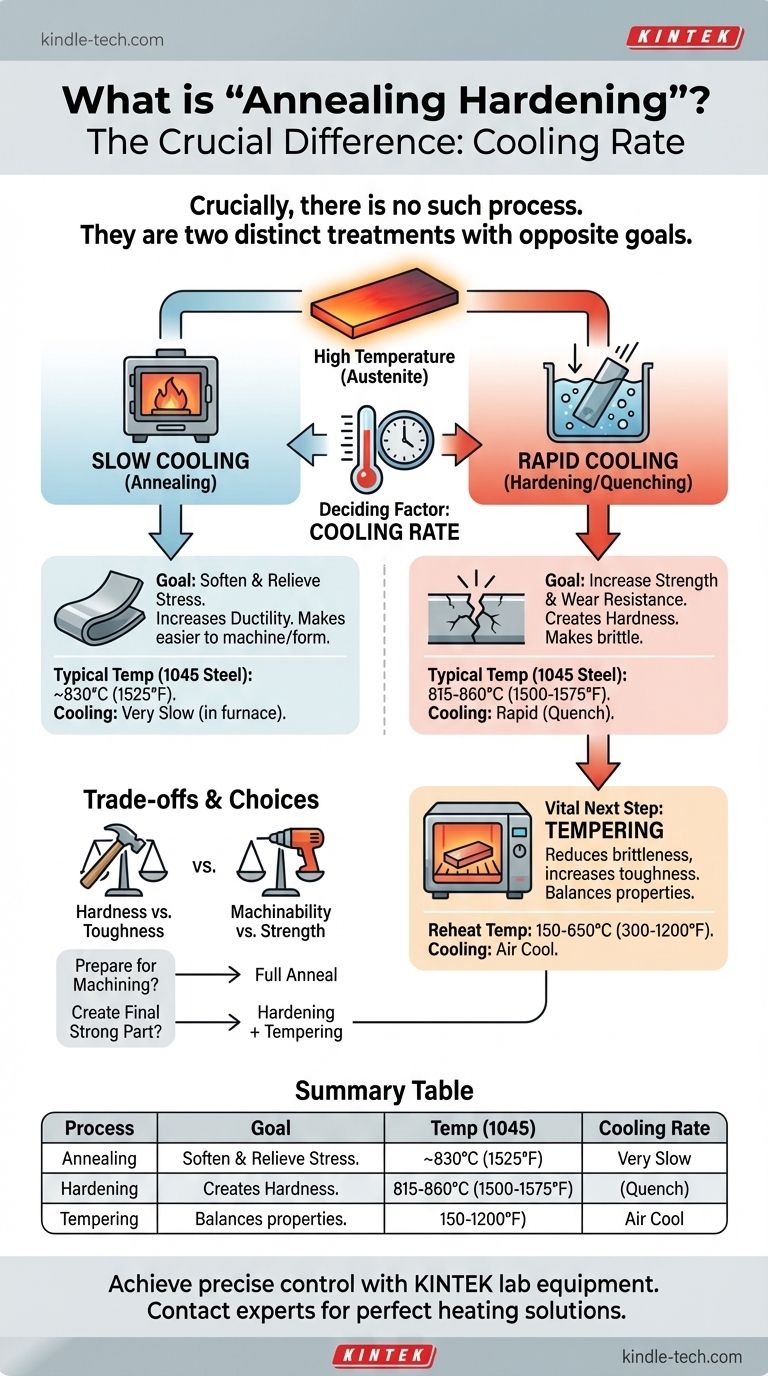

Entscheidend ist, dass es keinen standardisierten industriellen Prozess namens „Glühhärten“ gibt. Dies sind zwei unterschiedliche Wärmebehandlungen mit gegensätzlichen Zielen. Glühen ist ein Prozess, der verwendet wird, um Metall zu erweichen und seine Duktilität zu erhöhen, während Härten verwendet wird, um seine Festigkeit und Verschleißfestigkeit zu erhöhen.

Das grundlegende Prinzip, das es zu verstehen gilt, ist, dass beide Prozesse mit dem Erhitzen des Metalls auf eine ähnlich hohe Temperatur beginnen, aber das Ergebnis wird vollständig durch die Abkühlgeschwindigkeit bestimmt. Langsames Abkühlen führt zu einem weichen, geglühten Zustand, während schnelles Abkühlen (Abschrecken) zu einem harten Zustand führt.

Die zwei grundlegenden Ziele: Erweichen vs. Härten

Um die richtige Temperatur und den richtigen Prozess auszuwählen, müssen Sie sich zunächst über Ihr Ziel im Klaren sein. Versuchen Sie, das Metall leichter bearbeitbar zu machen, oder versuchen Sie, ein starkes, haltbares Endprodukt zu schaffen?

Glühen: Das Ziel ist das Erweichen und Spannungsabbau

Glühen macht ein Metall so weich und duktil wie möglich. Dies geschieht typischerweise, um das Material für nachfolgende Operationen wie Bearbeitung, Stanzen oder Umformen vorzubereiten oder um innere Spannungen abzubauen, die während früherer Arbeiten entstanden sind.

Der Prozess beinhaltet das Erhitzen des Stahls auf eine bestimmte Temperatur, das Halten dieser Temperatur lange genug, damit sich die innere Struktur umwandelt, und dann sehr langsames Abkühlen, oft indem man ihn im Ofen abkühlen lässt.

Für einen gängigen Kohlenstoffstahl wie 1045 erfordert ein Vollglühen das Erhitzen auf ca. 830°C (1525°F), bevor der langsame Abkühlzyklus beginnt.

Härten: Das Ziel ist die Erhöhung der Festigkeit

Härten, auch als Abschrecken bekannt, macht Stahl deutlich härter und fester, aber auch spröder. Es wird für Endteile verwendet, die eine hohe Verschleißfestigkeit erfordern, wie Werkzeuge, Messer und Zahnräder.

Der Prozess beinhaltet das Erhitzen des Stahls auf eine ähnliche Temperatur wie beim Glühen, um seine innere Struktur umzuwandeln (Austenitisieren), und dann schnelles Abkühlen durch Eintauchen in ein Medium wie Wasser, Öl oder Salzlake.

Für denselben 1045 Kohlenstoffstahl liegt der Härtetemperaturbereich bei 815-860°C (1500-1575°F), unmittelbar gefolgt von einem schnellen Abschrecken.

Warum die Abkühlgeschwindigkeit der entscheidende Faktor ist

Beide Prozesse beginnen mit dem Erhitzen von Stahl über eine „kritische Temperatur“, wodurch sich seine innere Kristallstruktur in eine Form namens Austenit umwandelt. Die endgültigen Eigenschaften des Stahls werden davon bestimmt, was passiert, wenn dieser Austenit abkühlt.

Langsames Abkühlen erzeugt Weichheit

Beim langsamen Abkühlen hat die Kristallstruktur Zeit, sich in weiche, stabile Formen wie Ferrit und Perlit umzuwandeln. Dies ist das Wesen des Glühens.

Schnelles Abkühlen fängt Härte ein

Beim schnellen Abkühlen (Abschrecken) hat die Struktur keine Zeit, sich richtig umzuwandeln. Sie wird in einem stark verspannten, harten und spröden Zustand namens Martensit gefangen. Dies ist der Schlüssel zum Härten.

Die kritische Rolle des Anlassens

Ein gehärtetes Teil ist oft zu spröde für den praktischen Gebrauch. Es muss einer sekundären, niedrigeren Wärmebehandlung namens Anlassen unterzogen werden.

Anlassen beinhaltet das Wiedererhitzen des gehärteten Teils auf eine Temperatur zwischen 150-650°C (300-1200°F). Dieser Prozess reduziert die Sprödigkeit und erhöht die Zähigkeit, mit einem leichten Kompromiss bei der Härte. Die spezifische Anlasstemperatur bestimmt das endgültige Gleichgewicht der Eigenschaften.

Die Kompromisse verstehen

Die Wahl einer Wärmebehandlung ist immer eine Frage des Ausgleichs konkurrierender Eigenschaften. Es ist unmöglich, alle wünschenswerten Eigenschaften gleichzeitig zu maximieren.

Härte vs. Zähigkeit

Dies ist der primäre Kompromiss. Ein vollständig gehärtetes, nicht angelassenes Stück Stahl ist extrem hart, würde aber bei einem Schlag wie Glas zersplittern. Das Anlassen opfert einen Teil dieser Spitzenhärte, um die wesentliche Zähigkeit zu gewinnen und katastrophales Versagen zu verhindern.

Bearbeitbarkeit vs. Festigkeit

Ein geglühtes Teil ist weich, nicht abrasiv und leicht zu bearbeiten, aber es fehlt ihm die Festigkeit für anspruchsvolle Anwendungen. Ein gehärtetes Teil hat eine hohe Festigkeit, ist aber extrem schwer zu bearbeiten. Aus diesem Grund erfolgt die Bearbeitung fast immer vor dem endgültigen Härte- und Anlassprozess.

Die Bedeutung der Materialspezifikation

Die hier angegebenen Temperaturbereiche sind allgemeine Richtlinien für einfache Kohlenstoffstähle. Die genaue Temperatur für jeden Prozess hängt entscheidend von der spezifischen Legierung ab. Elemente wie Chrom, Mangan und Molybdän ändern die kritischen Temperaturen und die erforderlichen Abkühlgeschwindigkeiten. Konsultieren Sie immer das Datenblatt des Materials für präzise Anweisungen.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ziel bestimmt den korrekten Prozess.

- Wenn Ihr Hauptaugenmerk darauf liegt, Metall für die Bearbeitung, das Biegen oder das Umformen vorzubereiten: Sie müssen ein Vollglühen durchführen, wobei Sie eine langsame, kontrollierte Abkühlung verwenden, um maximale Weichheit zu erreichen und innere Spannungen abzubauen.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein starkes, verschleißfestes Endteil zu schaffen: Sie benötigen einen zweistufigen Prozess des Härtens (Erhitzen und schnelles Abschrecken), unmittelbar gefolgt vom Anlassen, um das gewünschte Gleichgewicht von Härte und Zähigkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Kornstruktur für verbesserte Zähigkeit mit einer gewissen Festigkeitssteigerung zu verfeinern: Sie sollten das Normalisieren in Betracht ziehen, das das Erhitzen auf eine ähnliche Temperatur wie beim Glühen beinhaltet, aber das Teil an der Luft abkühlen lässt.

Durch die Wahl der richtigen Wärmebehandlung und Abkühlgeschwindigkeit erhalten Sie präzise Kontrolle über die endgültigen mechanischen Eigenschaften Ihres Stahls.

Zusammenfassungstabelle:

| Prozess | Ziel | Temperaturbereich (für 1045 Stahl) | Abkühlgeschwindigkeit |

|---|---|---|---|

| Glühen | Erweichen, Duktilität erhöhen | ~830°C (1525°F) | Sehr langsam (im Ofen) |

| Härten | Festigkeit, Verschleißfestigkeit erhöhen | 815-860°C (1500-1575°F) | Schnell (Abschrecken) |

| Anlassen | Sprödigkeit nach dem Härten reduzieren | 150-650°C (300-1200°F) | Luftkühlung |

Erzielen Sie präzise Kontrolle über die Materialeigenschaften mit der richtigen Laborausrüstung.

Der Erfolg von Wärmebehandlungen wie Glühen und Härten hängt von präziser Temperaturkontrolle und konsistenten Ergebnissen ab. KINTEK ist spezialisiert auf hochwertige Laboröfen, Trockenschränke und Abschrecksysteme, die den anspruchsvollen Anforderungen metallurgischer Prozesse gerecht werden.

Ob Sie Proben für die Analyse vorbereiten oder Endkomponenten härten, unsere Ausrüstung gewährleistet Zuverlässigkeit und Wiederholbarkeit.

Lassen Sie KINTEK Ihr Partner im Labor sein. Kontaktieren Sie noch heute unsere Experten, um die perfekte Heizlösung für Ihre spezifische Anwendung und Materialanforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Was ist der Prozess des Vakuumhärtens? Überlegene Härte mit makelloser Oberflächengüte erzielen

- Was sind die drei wichtigsten Wärmebehandlungen? Beherrschen Sie das Glühen, Härten und Anlassen

- Welche vier Arten von Wärmebehandlungsprozessen gibt es? Glühen, Normalisieren, Härten und Anlassen

- Wie funktioniert der Wärmebehandlungsprozess? Maßgeschneiderte Materialeigenschaften für Ihre Anwendung

- Was ist ein Vakuum-Wärmebehandlungsofen? Der ultimative Leitfaden zur gesteuerten Atmosphäreverarbeitung