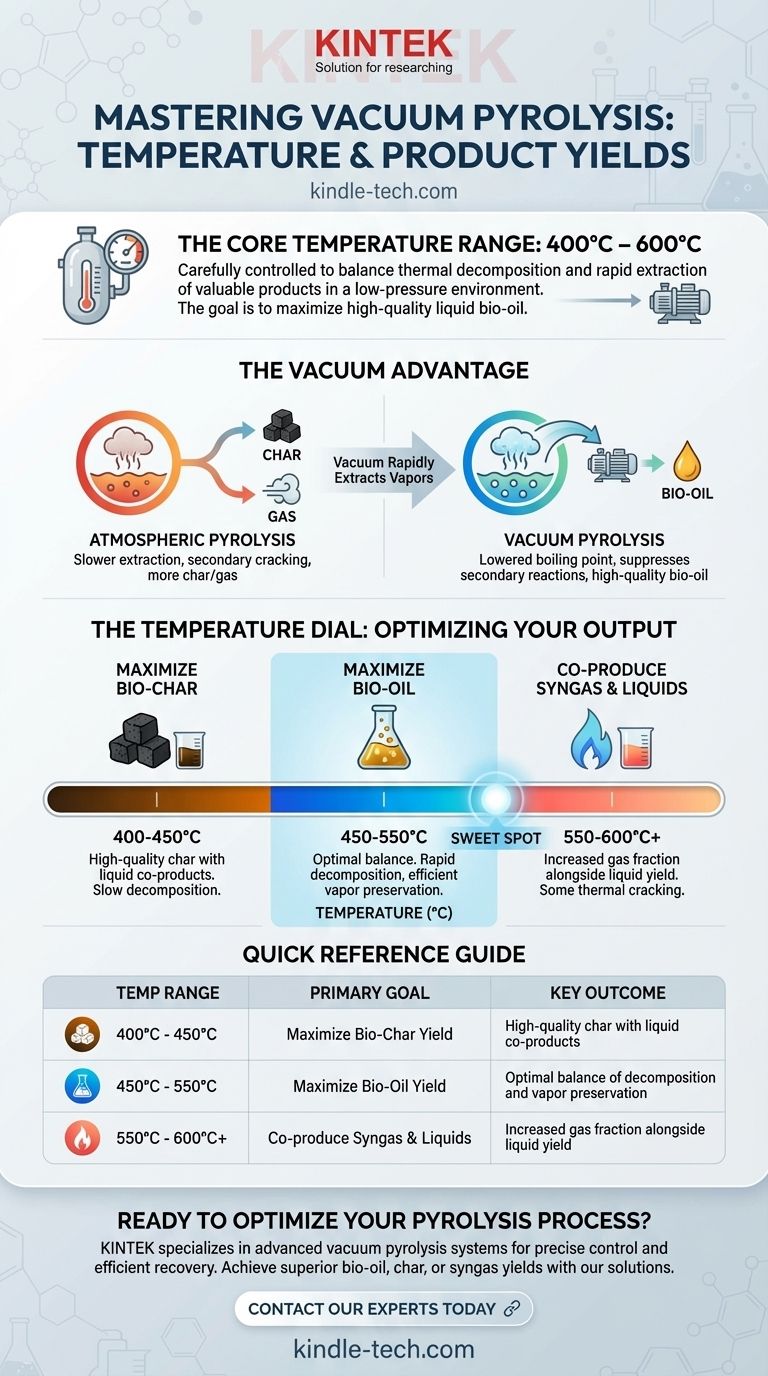

Bei der Vakuumpyrolyse liegt die Betriebstemperatur typischerweise zwischen 400°C und 600°C (ungefähr 750°F bis 1100°F). Dieser spezifische Bereich ist nicht willkürlich; er wird sorgfältig kontrolliert, um die Geschwindigkeit der thermischen Zersetzung mit der effizienten Entfernung wertvoller flüssiger und gasförmiger Produkte in Einklang zu bringen – ein Prozess, der durch die Niederdruckumgebung grundlegend verändert wird.

Die zentrale Herausforderung bei der Pyrolyse besteht nicht nur im Erhitzen eines Materials, sondern in der Kontrolle der nachfolgenden chemischen Reaktionen. Die Vakuumpyrolyse nutzt moderate Temperaturen in Kombination mit niedrigem Druck, um selektiv hochwertige flüssige Brennstoffe (Bio-Öl) zu extrahieren, indem verhindert wird, dass diese zu weniger wertvoller Kohle und Gas zerfallen.

Das Prinzip: Erhitzen, Zersetzen, Extrahieren

Was passiert während der Pyrolyse?

Pyrolyse ist die thermische Zersetzung von organischem Material in Abwesenheit von Sauerstoff. Beim Erhitzen werden langkettige Polymermoleküle in Ausgangsstoffen wie Biomasse, Kunststoffen oder Reifen instabil und zerfallen.

Der Prozess erzeugt drei Hauptprodukte: einen festen Rückstand (Kohle), eine kondensierbare Flüssigkeit (Bio-Öl oder Pyrolyseöl) und nicht kondensierbare Gase (Synthesegas).

Direkter Einfluss der Temperatur auf die Produkte

Die endgültige Verteilung dieser drei Produkte hängt stark von der Temperatur und der Heizrate ab.

Im Allgemeinen begünstigen niedrigere Temperaturen und langsamere Heizraten die Produktion von fester Kohle. Umgekehrt begünstigen sehr hohe Temperaturen die Produktion von Synthesegas. Schnelle und Blitzpyrolyse zielen auf einen Mittelweg ab, um das flüssige Bio-Öl zu maximieren.

Wie Vakuum die Gleichung verändert

Die Einführung eines Vakuums verändert die Prozessdynamik grundlegend und ermöglicht eine größere Kontrolle über die Endprodukte im Vergleich zur Pyrolyse bei atmosphärischem Druck.

Senkung des Siedepunkts

Die Hauptfunktion des Vakuums besteht darin, den Druck im Reaktor zu senken. Dies reduziert den Siedepunkt der flüchtigen Verbindungen, die bei der Zersetzung des Ausgangsmaterials entstehen.

Man kann es sich wie kochendes Wasser vorstellen: Auf Meereshöhe kocht es bei 100°C, aber auf einem hohen Berg, wo der Luftdruck niedriger ist, kocht es bei einer viel niedrigeren Temperatur. Die Vakuumpyrolyse wendet dasselbe Prinzip auf chemische Dämpfe an.

Unterdrückung von Sekundärreaktionen

Bei der konventionellen Pyrolyse verweilen die heißen Dämpfe im Reaktor, wo sie weiter zerfallen können (sekundäres Cracken) zu permanenten Gasen oder sich auf den festen Oberflächen wieder polymerisieren, um mehr Kohle zu bilden.

Das Vakuum wirkt als schneller Extraktionsmechanismus. Es zieht die primären Dämpfe sofort nach ihrer Bildung aus der heißen Reaktionszone, wodurch ihnen keine Zeit bleibt, diese unerwünschten Sekundärreaktionen einzugehen.

Der Einfluss auf die Bio-Öl-Qualität

Diese sofortige Entfernung der Dämpfe ist der Schlüssel zur hohen Qualität des Bio-Öls aus der Vakuumpyrolyse. Das resultierende Bio-Öl hat eine geringere Viskosität, einen geringeren Sauerstoffgehalt und eine höhere Stabilität, da seine Moleküle nicht durch längere Hitzeeinwirkung gecrackt und abgebaut wurden.

Die Kompromisse verstehen

Die Wahl der richtigen Temperatur ist ein Balanceakt zwischen Reaktionsgeschwindigkeit, Produktausbeute und Betriebskosten. Es gibt keine einzelne "beste" Temperatur; sie ist immer relativ zum gewünschten Ergebnis.

Temperatur vs. Produktausbeute

Der Bereich von 400°C bis 600°C stellt ein kritisches Fenster für die Produktoptimierung dar.

- Unter 400°C: Die Zersetzung ist für die meisten industriellen Anwendungen zu langsam und erzeugt hauptsächlich Kohle.

- 450°C bis 550°C: Dies ist oft der "Sweet Spot" zur Maximierung der Bio-Öl-Ausbeute. Die Temperatur ist hoch genug für eine schnelle Zersetzung, und das Vakuum ist effizient bei der Erhaltung der wertvollen flüssigen Dämpfe.

- Über 600°C: Die thermische Energie wird so hoch, dass sie beginnt, die Öldämpfe zu Synthesegas zu cracken, selbst bei der schnellen Extraktion durch das Vakuum. Dies verschiebt die Ausbeute von Flüssigkeiten zu Gas.

Die Kosten des Vakuums

Die Implementierung und Wartung eines Vakuumsystems erhöht die Komplexität und die Kosten eines Pyrolyse-Reaktors erheblich. Es erfordert robuste Dichtungen, leistungsstarke Vakuumpumpen und einen höheren Energieverbrauch.

Diese Investition wird gegen die erhöhte Ausbeute und die höhere Qualität (und damit den höheren Geldwert) des produzierten Bio-Öls abgewogen.

Empfindlichkeit des Ausgangsmaterials

Die ideale Temperatur kann sich auch je nach dem spezifischen zu verarbeitenden Ausgangsmaterial verschieben. Verschiedene Materialien wie Holz, landwirtschaftliche Abfälle oder Kunststoffe haben unterschiedliche chemische Zusammensetzungen und Zersetzungskinetiken, was eine Feinabstimmung der Prozessparameter erfordert.

Die richtige Temperatur für Ihr Ziel auswählen

Ihre Zieltemperatur innerhalb des Vakuumpyrolysebereichs sollte durch Ihr Hauptziel bestimmt werden. Nutzen Sie dies als Leitfaden für die Prozessgestaltung und -optimierung.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Bio-Öl-Ausbeute liegt: Arbeiten Sie in der Mitte des Bereichs, typischerweise 450°C bis 550°C, um eine hohe Zersetzungsrate zu erzielen und gleichzeitig das sekundäre Cracken der Dämpfe zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Produktion von hochwertiger Biokohle liegt: Verwenden Sie das untere Ende des Bereichs, etwa 400°C bis 450°C. Dies maximiert die Feststoffausbeute, während das Vakuum die Rückgewinnung wertvoller flüssiger Nebenprodukte ermöglicht, die sonst verloren gehen würden.

- Wenn Ihr Hauptaugenmerk auf der Co-Produktion von Synthesegas und Flüssigkeiten liegt: Erkunden Sie das obere Ende, von 550°C bis 600°C oder etwas höher. Dies fördert absichtlich ein gewisses thermisches Cracken, um den Gasanteil neben einer immer noch signifikanten Flüssigkeitsausbeute zu erhöhen.

Letztendlich ist die Temperatur bei der Vakuumpyrolyse keine feste Zahl, sondern ein präziser Steuerregler zur Steuerung Ihrer gewünschten chemischen Ausbeute.

Zusammenfassungstabelle:

| Temperaturbereich | Primäres Ziel | Wichtigstes Ergebnis |

|---|---|---|

| 400°C - 450°C | Maximierung der Biokohleausbeute | Hochwertige Kohle mit flüssigen Nebenprodukten |

| 450°C - 550°C | Maximierung der Bio-Öl-Ausbeute | Optimales Gleichgewicht zwischen Zersetzung und Dampferhaltung |

| 550°C - 600°C+ | Co-Produktion von Synthesegas & Flüssigkeiten | Erhöhter Gasanteil neben Flüssigkeitsausbeute |

Bereit, Ihren Pyrolyseprozess für überlegene Bio-Öl-, Kohle- oder Synthesegasausbeuten zu optimieren? Bei KINTEK sind wir auf fortschrittliche Laborgeräte spezialisiert, einschließlich Vakuumpyrolysesystemen, die für präzise Temperaturregelung und effiziente Produktrückgewinnung entwickelt wurden. Egal, ob Sie Biomasse, Kunststoffe oder andere Ausgangsmaterialien verarbeiten, unsere Lösungen helfen Ihnen, höhere Ausbeuten und eine bessere Produktqualität zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Laborgeräte Ihre Forschungs- und Entwicklungsbemühungen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was sind die fünf grundlegenden Wärmebehandlungsprozesse von Metallen? Glühen, Härten & mehr meistern

- Welche verschiedenen Arten von Wärmebehandlungsverfahren gibt es für Stahl? Festigkeit, Härte und Zähigkeit maßschneidern

- Was ist der Prozess des Vakuumhärtens? Überlegene Härte mit makelloser Oberflächengüte erzielen

- Wie funktioniert der Wärmebehandlungsprozess? Maßgeschneiderte Materialeigenschaften für Ihre Anwendung

- Was sind die drei wichtigsten Wärmebehandlungen? Beherrschen Sie das Glühen, Härten und Anlassen