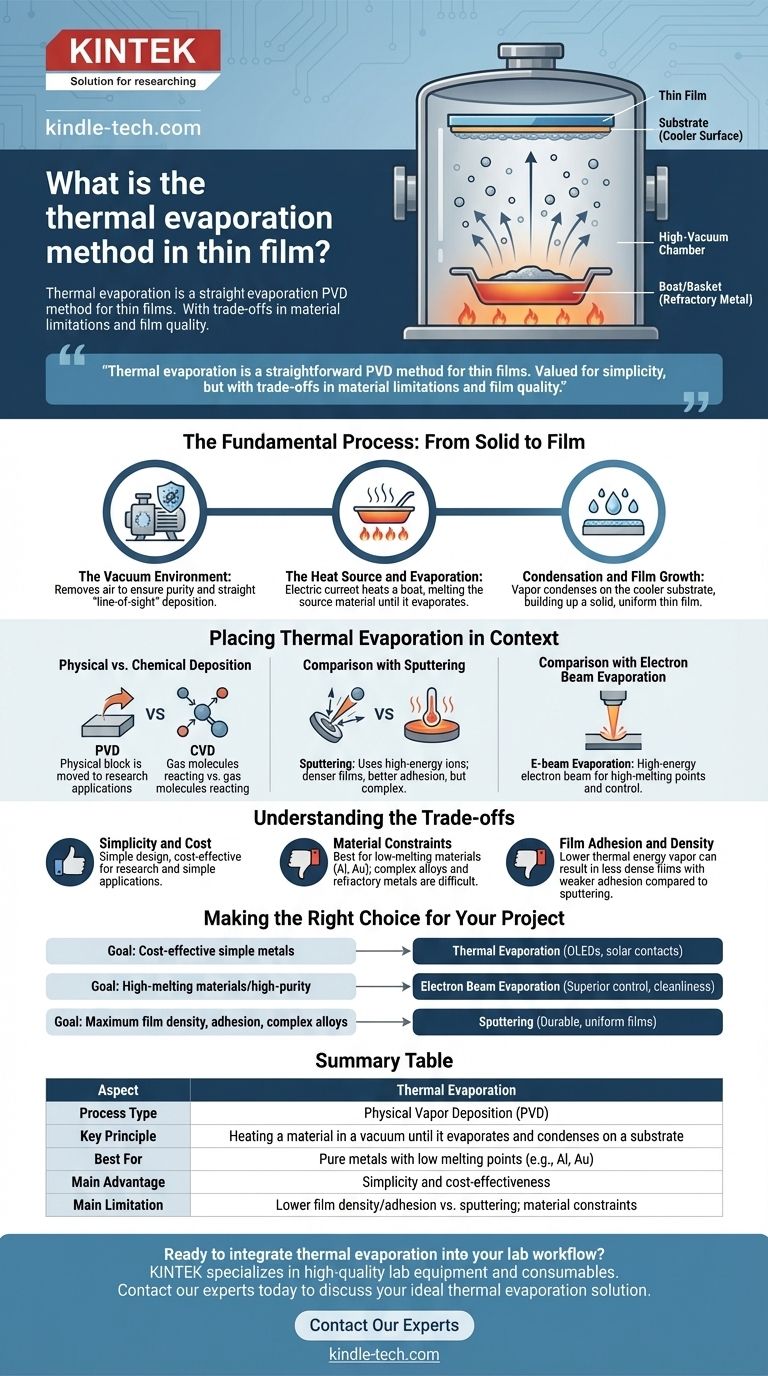

Im Kern ist die thermische Verdampfung eine unkomplizierte Methode der physikalischen Gasphasenabscheidung (PVD), die zur Herstellung von Dünnschichten verwendet wird. Der Prozess beinhaltet das Erhitzen eines festen Materials in einer Hochvakuumkammer, bis es verdampft. Dieser Dampf wandert dann durch das Vakuum und kondensiert auf einer kühleren Oberfläche, einem sogenannten Substrat, wodurch eine feste, gleichmäßige dünne Schicht entsteht.

Die thermische Verdampfung wird wegen ihrer Einfachheit geschätzt und ist eine grundlegende Technik zur Abscheidung dünner Schichten aus reinen Metallen und einfachen Verbindungen. Ihre Wirksamkeit wird jedoch durch ihre Kompromisse gegenüber komplexeren Methoden definiert, insbesondere hinsichtlich Materialbeschränkungen und der Qualität des Endfilms.

Der grundlegende Prozess: Vom Feststoff zum Film

Um die thermische Verdampfung zu verstehen, ist es am besten, sie in ihre drei kritischen Phasen zu unterteilen, die alle in einer kontrollierten Umgebung stattfinden.

Die Vakuumumgebung

Der gesamte Prozess findet in einer Hochvakuumkammer statt. Dieses Vakuum ist unerlässlich, da es Luft und andere Gaspartikel entfernt, die sonst mit dem heißen Dampf reagieren oder seinen Weg zum Substrat physisch blockieren könnten.

Ein sauberes Vakuum gewährleistet die Reinheit des Endfilms und ermöglicht es dem verdampften Material, sich geradlinig zu bewegen, ein Prinzip, das als "Sichtlinienabscheidung" bekannt ist.

Die Wärmequelle und Verdampfung

Das abzuscheidende Ausgangsmaterial wird in einem Behälter platziert, der oft als "Boot" oder "Korb" bezeichnet wird. Dieser Behälter besteht typischerweise aus einem hochschmelzenden Metall wie Wolfram.

Ein elektrischer Strom wird durch dieses Boot geleitet, wodurch es sich aufgrund des elektrischen Widerstands erhitzt. Diese Wärme wird auf das Ausgangsmaterial übertragen, wodurch dessen Temperatur steigt, bis es schmilzt und dann zu einem Gas verdampft.

Kondensation und Filmwachstum

Die verdampften Atome oder Moleküle bewegen sich in alle Richtungen von der heißen Quelle weg. Wenn sie auf das viel kühlere Substrat (wie einen Siliziumwafer oder eine Glasplatte) treffen, das über der Quelle positioniert ist, verlieren sie schnell ihre Energie.

Dies führt dazu, dass das Material wieder in einen festen Zustand kondensiert und sich allmählich Atom für Atom auf dem Substrat aufbaut, um den gewünschten Dünnfilm zu bilden.

Thermische Verdampfung im Kontext

Die thermische Verdampfung ist eine von vielen Abscheidungstechniken, und die Wahl der richtigen hängt von Ihren spezifischen Zielen ab.

Physikalische vs. chemische Abscheidung

Abscheidungsmethoden werden grob in zwei Familien unterteilt. Die physikalische Gasphasenabscheidung (PVD), wie die thermische Verdampfung und das Sputtern, transportiert ein Material physikalisch von einer Quelle zum Substrat ohne chemische Reaktion.

Die chemische Gasphasenabscheidung (CVD) hingegen führt reaktive Prekursor-Gase in eine Kammer ein, die auf der Oberfläche des Substrats chemisch reagieren, um den Film zu bilden.

Vergleich mit Sputtern

Sputtern ist eine weitere wichtige PVD-Technik, die jedoch kinetische Energie anstelle von thermischer Energie verwendet. Beim Sputtern bombardieren hochenergetische Ionen aus einem Plasma ein Target, wodurch Atome physikalisch herausgeschlagen werden, die sich dann auf dem Substrat ablagern.

Gesputterte Atome haben eine viel höhere Energie als verdampfte Atome. Dies führt im Allgemeinen zu dichteren Filmen mit besserer Haftung am Substrat, aber die Ausrüstung ist komplexer.

Vergleich mit Elektronenstrahlverdampfung

Die Elektronenstrahlverdampfung (E-Beam-Verdampfung) ist eine fortgeschrittenere Form der thermischen Verdampfung. Anstelle eines Widerstandsboots wird ein hochenergetischer Elektronenstrahl verwendet, der auf das Ausgangsmaterial fokussiert wird, um intensive, lokalisierte Wärme zu erzeugen.

Dies ermöglicht die Abscheidung von Materialien mit sehr hohen Schmelzpunkten und bietet eine größere Kontrolle über die Abscheidungsrate.

Die Kompromisse verstehen

Die Einfachheit der thermischen Verdampfung ist ihre größte Stärke, bringt aber auch wichtige Einschränkungen mit sich, die Sie berücksichtigen müssen.

Der Vorteil: Einfachheit und Kosten

Thermische Verdampfungssysteme sind im Vergleich zu Sputter- oder CVD-Systemen relativ einfach in Design und Betrieb. Dies macht sie oft zu einer kostengünstigeren Wahl sowohl für die Forschung als auch für bestimmte industrielle Anwendungen.

Die Einschränkung: Materialbeschränkungen

Der Prozess funktioniert am besten für Materialien mit relativ niedrigen Schmelz- und Verdampfungspunkten, wie reine Metalle wie Aluminium, Gold oder Indium.

Die Abscheidung komplexer Legierungen ist schwierig, da das Element mit dem niedrigeren Siedepunkt zuerst verdampft und die Zusammensetzung der Quelle und des Films verändert. Hochschmelzende Metalle mit sehr hohen Schmelzpunkten sind auch für einfache Widerstandsheizungen eine Herausforderung.

Die Einschränkung: Filmhaftung und Dichte

Da die verdampften Atome mit geringer thermischer Energie auf dem Substrat ankommen, können die resultierenden Filme weniger dicht sein und eine schwächere Haftung aufweisen als die durch Sputtern erzeugten. Dies kann ein kritischer Faktor bei Anwendungen sein, die eine robuste mechanische oder elektrische Leistung erfordern.

Die richtige Wahl für Ihr Projekt treffen

Die Auswahl einer Abscheidungsmethode erfordert die Abstimmung der Fähigkeiten der Technik mit dem Hauptziel Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Abscheidung einfacher Metalle liegt: Die thermische Verdampfung ist eine ausgezeichnete und weit verbreitete Wahl für Anwendungen wie die Herstellung elektrischer Kontakte für OLEDs, Solarzellen oder Dünnschichttransistoren.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Materialien mit hohem Schmelzpunkt oder hochreinen Filmen liegt: Sie sollten die Elektronenstrahlverdampfung wegen ihrer überlegenen Temperaturregelung und Sauberkeit in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmdichte, Haftung oder der Abscheidung komplexer Legierungen liegt: Sputtern ist oft die überlegene PVD-Technik, da der hochenergetische Prozess haltbarere und gleichmäßigere Filme erzeugt.

Letztendlich bedeutet die Wahl des richtigen Werkzeugs für die Dünnschichtabscheidung zu verstehen, dass jede Methode ein einzigartiges Gleichgewicht aus Einfachheit, Leistung und Kosten bietet.

Zusammenfassungstabelle:

| Aspekt | Thermische Verdampfung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Schlüsselprinzip | Erhitzen eines Materials im Vakuum, bis es verdampft und auf einem Substrat kondensiert |

| Am besten geeignet für | Reine Metalle mit niedrigen Schmelzpunkten (z. B. Al, Au) |

| Hauptvorteil | Einfachheit und Kosteneffizienz |

| Haupteinschränkung | Geringere Filmdichte/-haftung im Vergleich zum Sputtern; Materialbeschränkungen |

Bereit, die thermische Verdampfung in Ihren Laborworkflow zu integrieren?

KINTEK ist spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien für all Ihre Dünnschichtabscheidungsanforderungen. Ob Sie neue Materialien erforschen oder die Produktion skalieren, unsere thermischen Verdampfungssysteme und unser Expertensupport können Ihnen helfen, präzise, zuverlässige Ergebnisse effizient zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um die ideale thermische Verdampfungslösung für die spezifischen Herausforderungen und Ziele Ihres Labors zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Keramik-Verdampferboot-Set Aluminiumoxid-Tiegel für Laboranwendungen

Andere fragen auch

- Welche Vorsichtsmaßnahmen sollten während des Verdampfungsprozesses getroffen werden? Sicherstellung einer hochwertigen Schichtabscheidung

- Was ist das thermische Verdampfungsverfahren im Vakuum? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Was ist der Unterschied zwischen thermischer und Elektronenstrahlverdampfung? Finden Sie die richtige Dünnschichtabscheidemethode

- Was ist Elektronenstrahlbeschichtung? Ein Leitfaden zu Hochleistungs-PVD-Dünnschichten

- Was ist Vakuum-Dünnschichtabscheidung? Der Schlüssel zur fortschrittlichen Oberflächentechnik

- Welche Vorteile bietet die Elektronenstrahlverdampfung gegenüber der thermischen Verdampfung? Erzielen Sie höhere Reinheit und Vielseitigkeit

- Welche 4 Faktoren beeinflussen die Verdampfungsrate? Master Control für Labor- und Industrieprozesse

- Was ist ein Beispiel für thermische Verdampfung? Herstellung von reflektierenden Scheinwerferbeschichtungen und mehr