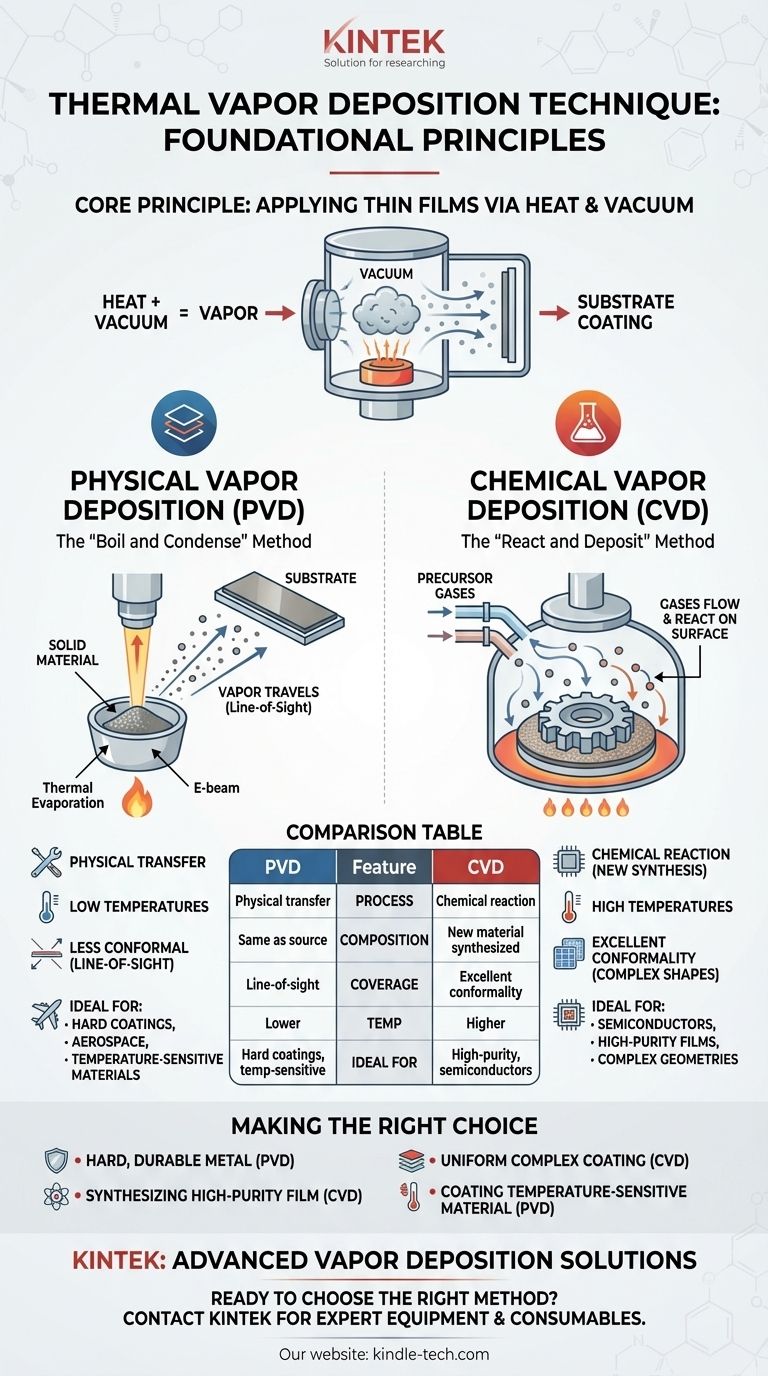

Im Kern ist die thermische Gasphasenabscheidung keine einzelne Technik, sondern ein grundlegendes Prinzip, das in der fortschrittlichen Fertigung verwendet wird, um extrem dünne Materialschichten auf eine Oberfläche, ein sogenanntes Substrat, aufzubringen. Der Prozess beinhaltet universell die Verwendung von thermischer Energie (Wärme) in einer Vakuumkammer, um ein Ausgangsmaterial in einen Dampf umzuwandeln, der dann zum Zielsubstrat wandert und dort erstarrt, wodurch eine funktionale Beschichtung entsteht. Dieses Prinzip ist die Grundlage für die beiden primären Methoden der Gasphasenabscheidung: Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD).

Die grundlegende Unterscheidung ist einfach: Die Physikalische Gasphasenabscheidung (PVD) überträgt ein vorhandenes Material physikalisch von einer Quelle auf ein Substrat, ähnlich wie Dampf an einem kalten Fenster kondensiert. Die Chemische Gasphasenabscheidung (CVD) verwendet Prekursor-Gase, die auf der Oberfläche des Substrats eine wärmeinduzierte chemische Reaktion eingehen, um ein völlig neues festes Material als Beschichtung zu erzeugen.

Die Grundlagen eines Gasphasenabscheidungssystems

Alle thermischen Gasphasenabscheidungsverfahren arbeiten mit einem ähnlichen Satz von Kernkomponenten, die für eine präzise Steuerung der Beschichtungsumgebung ausgelegt sind. Das Verständnis dieser Einrichtung ist der Schlüssel zum Verständnis, wie diese Beschichtungen erzeugt werden.

Die Kernkomponenten

Ein typisches System besteht aus drei Hauptteilen. Zuerst ist die Abscheidungskammer, die das Substrat beherbergt und zur Erzeugung eines Vakuums abgedichtet ist.

Zweitens ist das Wärmemanagementsystem. Dies ist entscheidend, da es die Energie liefert, um entweder das Ausgangsmaterial zu verdampfen (bei PVD) oder die chemische Reaktion auf der Substratoberfläche anzutreiben (bei CVD).

Schließlich fungiert ein Controller als Gehirn des Betriebs. Er überwacht und passt entscheidende Faktoren wie Temperatur, Druck und Gasfluss an, um sicherzustellen, dass die Beschichtung mit der gewünschten Dicke, Reinheit und Struktur abgeschieden wird.

Die Rolle von Wärme und Vakuum

Wärme und Vakuum sind die beiden unverzichtbaren Elemente. Wärme liefert die Energie, die benötigt wird, um das Ausgangsmaterial in einen Dampfzustand zu überführen.

Ein Vakuum ist aus zwei Gründen unerlässlich. Es entfernt Luft und andere Partikel, die die Beschichtung verunreinigen könnten, und es bietet einen klaren, druckarmen Weg für das verdampfte Material, um von seiner Quelle zum Substrat zu gelangen, ohne unerwünschte Kollisionen oder Reaktionen.

Die zwei Wege der thermischen Abscheidung

Obwohl beide Wärme und Vakuum verwenden, verfolgen PVD und CVD grundlegend unterschiedliche Ansätze zum Aufbau der Beschichtung. Die gewählte Methode hängt vollständig vom abzuscheidenden Material und den gewünschten Eigenschaften des Endfilms ab.

Physikalische Gasphasenabscheidung (PVD): Die "Kochen und Kondensieren"-Methode

Bei PVD wird ein festes oder flüssiges Ausgangsmaterial physikalisch in ein Gas umgewandelt. Dies geschieht oft durch Methoden wie Erhitzen bis zur Verdampfung (thermische Verdampfung) oder Beschuss mit einer Energiequelle wie einem Elektronenstrahl (E-Beam-Verdampfung).

Dieser Dampf wandert dann durch die Vakuumkammer und kondensiert direkt auf dem kühleren Substrat, wodurch ein fester Film entsteht. Der abgeschiedene Film hat die gleiche chemische Zusammensetzung wie das Ausgangsmaterial.

PVD wird häufig zum Aufbringen dichter, temperaturbeständiger Beschichtungen auf Luft- und Raumfahrtkomponenten und harter, korrosionsbeständiger Filme auf Schneidwerkzeugen verwendet.

Chemische Gasphasenabscheidung (CVD): Die "Reagieren und Abscheiden"-Methode

CVD beginnt nicht mit einer festen Quelle, sondern mit einem oder mehreren flüchtigen Prekursor-Gasen, die in die Kammer injiziert werden.

Das Substrat wird auf eine bestimmte Reaktionstemperatur erhitzt. Wenn die Prekursor-Gase mit der heißen Oberfläche in Kontakt kommen, durchlaufen sie eine chemische Reaktion oder Zersetzung.

Das feste Produkt dieser Reaktion ist das, was sich auf dem Substrat ablagert und die Filmschicht Schicht für Schicht aufbaut. Dies bedeutet, dass die endgültige Beschichtung ein neues Material ist, das direkt auf der Oberfläche synthetisiert wird. CVD ist der Standard für die Herstellung hochreiner Halbleiterfilme, das Wachstum von Kohlenstoffnanoröhren und die Produktion photovoltaischer Schichten für Solarzellen.

Die Kompromisse verstehen: PVD vs. CVD

Die Wahl zwischen PVD und CVD erfordert das Verständnis ihrer inhärenten Stärken und Einschränkungen. Die Entscheidung dreht sich nicht darum, welche Methode "besser" ist, sondern welche für das spezifische technische Ziel die richtige ist.

Materialsynthese vs. Transfer

PVD eignet sich hervorragend zum Abscheiden von Elementen und Legierungen, die verdampft werden können, ohne sich zu zersetzen. Es kann jedoch nicht leicht komplexe Verbindungen von Grund auf neu erzeugen.

Die Stärke von CVD ist seine Fähigkeit, Materialien zu synthetisieren, einschließlich hochreiner kristalliner Filme und komplexer Keramiken, die unmöglich einfach zu verdampfen und abzuscheiden wären.

Konformalität und Abdeckung

Da PVD ein "Sichtlinien"-Prozess ist, bei dem Dampf in einer geraden Linie von der Quelle wandert, kann es schwierig sein, komplexe, dreidimensionale Formen mit tiefen Rillen oder verborgenen Oberflächen gleichmäßig zu beschichten.

CVD hingegen verwendet Gase, die um ein komplexes Teil fließen und diffundieren können, bevor sie reagieren. Dies führt oft zu einer hoch konformen Beschichtung, die alle exponierten Oberflächen gleichmäßig bedeckt.

Abscheidungstemperatur

PVD-Prozesse können oft bei niedrigeren Substrattemperaturen als CVD durchgeführt werden. Dies macht PVD für die Beschichtung von Materialien geeignet, die der hohen Wärme, die zur Einleitung einer chemischen Reaktion erforderlich ist, nicht standhalten können.

CVD erfordert typischerweise hohe Temperaturen, um die Oberflächenchemie anzutreiben, was die Arten von Substraten, die ohne Beschädigung verwendet werden können, einschränken kann.

Die richtige Wahl für Ihre Anwendung treffen

Die spezifischen Anforderungen Ihrer Anwendung bestimmen die richtige Technologie. Verwenden Sie diese Richtlinien, um eine fundierte Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf dem Aufbringen einer harten, dauerhaften Beschichtung aus einem vorhandenen Metall oder einer Legierung liegt: PVD ist oft die direktere und effizientere Wahl für Verschleißfestigkeit und Haltbarkeit.

- Wenn Ihr Hauptaugenmerk auf der Synthese eines hochreinen, kristallinen Films wie Silizium oder Galliumnitrid für die Elektronik liegt: CVD ist der Industriestandard aufgrund seiner unübertroffenen Kontrolle über Filmchemie und -struktur.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung eines komplexen, nicht-ebenen Teils liegt: Der gasbasierte Prozess von CVD bietet im Allgemeinen eine überlegene Konformalität und Abdeckung über komplexe Geometrien.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Kunststoffs oder Polymers liegt: Ein PVD-Prozess mit niedrigerer Temperatur ist fast immer die notwendige Wahl, um eine Beschädigung des Substrats zu vermeiden.

Letztendlich ist das Verständnis des grundlegenden Unterschieds zwischen dem physikalischen Transfer eines Materials und der chemischen Erzeugung eines Materials auf einer Oberfläche der Schlüssel zur Beherrschung der Gasphasenabscheidung.

Zusammenfassungstabelle:

| Merkmal | Physikalische Gasphasenabscheidung (PVD) | Chemische Gasphasenabscheidung (CVD) |

|---|---|---|

| Prozess | Physikalischer Transfer von verdampftem Material | Chemische Reaktion von Gasen auf dem Substrat |

| Beschichtungszusammensetzung | Gleich wie Ausgangsmaterial | Neues Material auf der Oberfläche synthetisiert |

| Abdeckung | Sichtlinie; weniger konform | Ausgezeichnete Konformalität bei komplexen Formen |

| Typische Temperatur | Niedrigere Temperaturen | Höhere Temperaturen erforderlich |

| Ideal für | Harte Beschichtungen, temperaturempfindliche Substrate | Hochreine Filme, Halbleiter, komplexe Geometrien |

Bereit, die richtige Abscheidungsmethode für Ihr Projekt zu wählen?

Das Verständnis des Unterschieds zwischen PVD und CVD ist entscheidend, um die perfekte Beschichtung für Ihre Komponenten zu erzielen. Ob Sie dauerhafte Werkzeugbeschichtungen, hochreine Halbleiterfilme oder konforme Schichten auf komplexen Teilen benötigen, die richtige Ausrüstung ist der Schlüssel zu Ihrem Erfolg.

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für all Ihre Anforderungen an die Gasphasenabscheidung. Unsere Expertise kann Ihnen helfen, das ideale System auszuwählen, um Ihre Forschungs-, Entwicklungs- und Fertigungsprozesse zu verbessern.

Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie unsere Lösungen Präzision und Zuverlässigkeit in Ihr Labor bringen können. Nehmen Sie über unser Kontaktformular Kontakt auf und lassen Sie uns gemeinsam die Zukunft der Materialwissenschaft gestalten.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Verdampferschale für organische Materie

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen