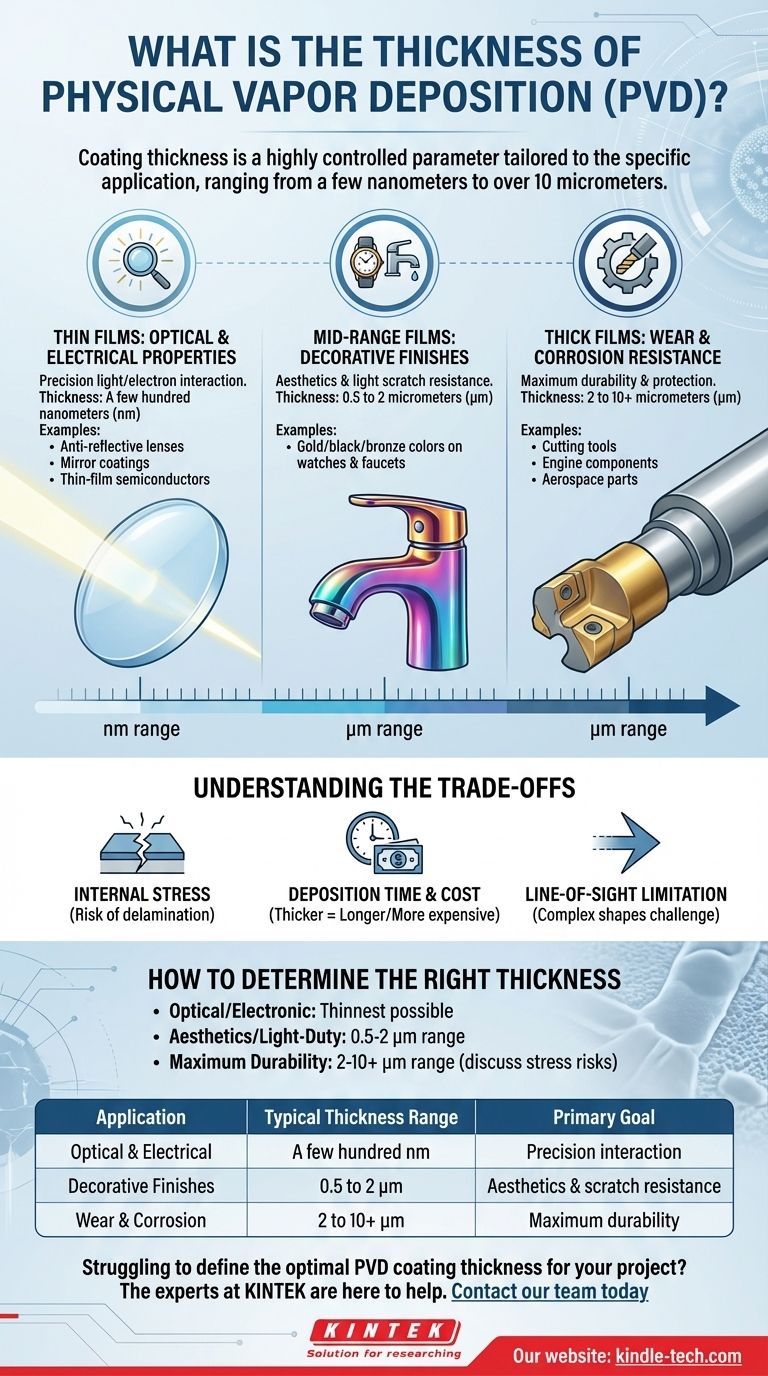

Bei der physikalischen Gasphasenabscheidung (PVD) gibt es keine einheitliche Standarddicke. Die Beschichtungsdicke ist ein streng kontrollierter Parameter, der auf die spezifische Anwendung zugeschnitten ist und typischerweise von wenigen Nanometern für optische Filme bis über 10 Mikrometer für hochbelastbare, verschleißfeste Schichten reicht.

Die entscheidende Erkenntnis ist nicht die Frage „Wie dick ist die Beschichtung?“, sondern vielmehr „Welche Dicke ist für mein spezifisches Ziel erforderlich?“ Die PVD-Dicke ist eine direkte Funktion des gewünschten Ergebnisses, sei es die Manipulation von Licht, die Bereitstellung von Farbe oder die Schaffung einer dauerhaften Barriere gegen Verschleiß.

Warum die PVD-Dicke variiert: Eine Frage der Funktion

Die erforderliche Dicke einer PVD-Beschichtung wird ausschließlich durch das Problem bestimmt, das sie lösen soll. Verschiedene Anwendungen erfordern sehr unterschiedliche Filmeigenschaften, die direkt damit zusammenhängen, wie dick das Material abgeschieden wird.

Dünne Schichten für optische und elektrische Eigenschaften

Für Anwendungen wie Antireflexbeschichtungen auf Linsen, Spiegelbeschichtungen oder Dünnschicht-Halbleiter ist Präzision von größter Bedeutung. Diese Beschichtungen sind oft nur wenige hundert Nanometer (nm) dick.

Ihre Funktion beruht auf der Wechselwirkung mit Lichtwellenlängen oder der Steuerung des Elektronenflusses über mikroskopische Entfernungen. Jede unnötige Dicke würde diese Leistung stören, daher werden die Filme so dünn wie funktional möglich gehalten.

Mitteldicke Schichten für dekorative Oberflächen

Wenn PVD für dekorative Zwecke verwendet wird, z. B. um einer Uhr oder einem Wasserhahn eine goldene, schwarze oder bronzefarbene Farbe zu verleihen, sind die Hauptziele das Aussehen und eine leichte Kratzfestigkeit.

Diese Beschichtungen liegen typischerweise im Bereich von 0,5 bis 2 Mikrometer (µm). Dies ist dick genug, um eine dauerhafte, gleichmäßige Farbe zu gewährleisten, aber nicht so dick, dass es zu kostspielig wird oder erhebliche Spannungen hervorruft.

Dicke Schichten für Verschleiß- und Korrosionsbeständigkeit

Für industrielle Anwendungen, wie die Beschichtung von Schneidwerkzeugen, Motorkomponenten oder Luft- und Raumfahrtteilen, ist maximale Haltbarkeit das Ziel. Diese werden als tribologische (verschleißfeste) oder Hartstoffbeschichtungen bezeichnet.

Diese Schichten sind deutlich dicker und reichen oft von 2 bis 10 µm und können diese manchmal überschreiten. Das zusätzliche Material dient als Opferschicht, die die darunter liegende Komponente vor Abrieb, Reibung, Hitze und chemischem Angriff schützt.

Die Kompromisse der PVD-Dicke verstehen

Eine einfach dickere Beschichtung aufzutragen ist nicht immer besser. Der Prozess beinhaltet kritische Kompromisse, die für eine erfolgreiche Anwendung abgewogen werden müssen.

Das Problem der inneren Spannung

Wenn eine PVD-Beschichtung dicker wird, baut sich innere Spannung im abgeschiedenen Material auf. Wenn diese Spannung zu hoch wird, kann die Beschichtung spröde werden, reißen oder sich sogar vom Substrat ablösen – ein Versagen, das als Delamination bekannt ist.

Abscheidungszeit und Kosten

PVD ist ein Batch-Prozess, der in einer Vakuumkammer stattfindet. Die Abscheidungsrate ist relativ langsam, was bedeutet, dass dickere Beschichtungen deutlich längere Zykluszeiten erfordern. Dies führt direkt zu einem höheren Energieverbrauch und einem teureren Endprodukt.

Die Sichtlinienbegrenzung

PVD ist ein Sichtlinienprozess, was bedeutet, dass das Beschichtungsmaterial in einer geraden Linie von der Quelle zum Zielteil gelangt. Eine gleichmäßige dicke Beschichtung auf einer komplexen, dreidimensionalen Form zu erzielen, ist eine Herausforderung und kann eine ausgeklügelte Teilerotation und mehrere Beschichtungsquellen erfordern.

Wie Sie die richtige Dicke für Ihre Anwendung bestimmen

Nutzen Sie Ihr Endziel, um Ihre technische Spezifikation zu leiten. Die Zusammenarbeit mit einem PVD-Experten wird immer empfohlen, aber diese Prinzipien helfen Ihnen, Ihre Anforderungen zu definieren.

- Wenn Ihr Hauptaugenmerk auf optischer oder elektronischer Leistung liegt: Spezifizieren Sie den dünnstmöglichen Film, der den gewünschten Effekt erzielt, oft in Nanometern gemessen.

- Wenn Ihr Hauptaugenmerk auf Ästhetik und leichtem Schutz liegt: Eine moderate Dicke im Bereich von 0,5 bis 2 Mikrometern ist ein robustes und kostengünstiges Ziel.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Verschleißfestigkeit liegt: Eine dickere Beschichtung von 2 bis 10 Mikrometern ist erforderlich, aber Sie müssen das Risiko innerer Spannungen mit Ihrem Beschichtungsanbieter besprechen.

Letztendlich ist die Auswahl der richtigen PVD-Dicke eine strategische technische Entscheidung, die Leistungsanforderungen mit den inhärenten Einschränkungen des Prozesses in Einklang bringt.

Zusammenfassungstabelle:

| Anwendung | Typischer Dickenbereich | Primäres Ziel |

|---|---|---|

| Optisch & Elektrisch | Einige hundert Nanometer (nm) | Präzise Licht-/Elektronenwechselwirkung |

| Dekorative Oberflächen | 0,5 bis 2 Mikrometer (µm) | Ästhetik & leichte Kratzfestigkeit |

| Verschleiß- & Korrosionsbeständigkeit | 2 bis 10+ Mikrometer (µm) | Maximale Haltbarkeit & Schutz |

Fällt es Ihnen schwer, die optimale PVD-Beschichtungsdicke für Ihr Projekt zu definieren? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung maßgeschneiderter Laborgeräte und Verbrauchsmaterialien für präzise PVD-Anwendungen, um sicherzustellen, dass Ihre Beschichtungen genau die Leistung liefern, die Sie benötigen – sei es für optische Klarheit, dekorative Attraktivität oder industrielle Haltbarkeit. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Anforderungen zu besprechen und mit der richtigen Beschichtungslösung überragende Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen