In einem modernen Labor ist ein Ofen weit mehr als ein einfacher Backofen. Er ist ein kritisches Instrument, das für die thermische Hochtemperaturverarbeitung verwendet wird, um die physikalischen oder chemischen Eigenschaften eines Materials grundlegend zu verändern. Von der Herstellung fortschrittlicher Keramiken und der Behandlung von Metallen bis zur Vorbereitung von Proben für die Analyse ermöglichen Öfen eine Vielzahl wissenschaftlicher und industrieller Anwendungen durch die Anwendung präziser und kontrollierter Wärme.

Der zentrale Zweck eines Laborofens besteht nicht nur darin, eine Probe zu erhitzen, sondern einen spezifischen thermischen Prozess auszuführen. Das Verständnis Ihres Endziels – sei es das Entfernen von Feuchtigkeit, das Härten eines Metalls oder die Synthese einer neuen Verbindung – ist der Schlüssel zur Auswahl und Verwendung des richtigen Ofentyps.

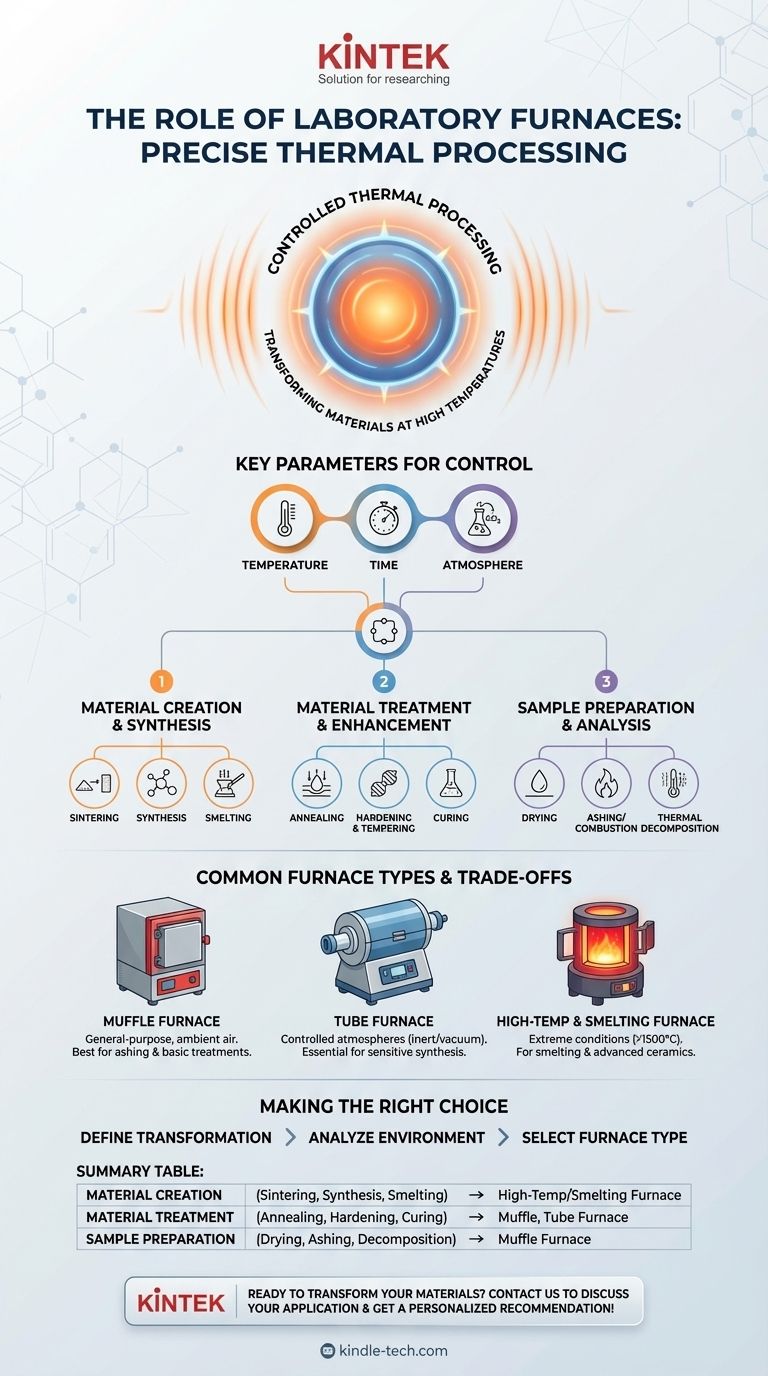

Das Kernprinzip: Kontrollierte thermische Verarbeitung

Ein Ofen ermöglicht Forschern und Technikern eine präzise Kontrolle über die Umwandlung eines Materials. Dies wird durch die Manipulation der Schlüsselvariablen jedes thermischen Prozesses erreicht.

Veränderung der Materialeigenschaften

Fast jede Verwendung eines Laborofens läuft darauf hinaus, ein Material auf vorhersehbare Weise zu verändern. Dies kann bedeuten, ein Metall härter, eine Keramik dichter zu machen oder eine Verbindung in ihre Grundbestandteile zu zerlegen.

Schlüsselparameter: Temperatur, Zeit und Atmosphäre

Das Ergebnis eines Prozesses wird durch Temperatur (wie heiß), Zeit (wie lange) und Atmosphäre (die Gase, die die Probe umgeben) bestimmt. Ein Ofen an der Luft verhält sich ganz anders als ein Vakuum- oder Inertgasofen, selbst bei gleicher Temperatur.

Primäre Anwendungen in verschiedenen Disziplinen

Die Anwendungen für Laboröfen sind unglaublich breit gefächert und reichen von der Metallurgie und Materialwissenschaft bis zur Chemie und Geologie. Sie können in drei Hauptkategorien eingeteilt werden.

Materialerzeugung und -synthese

Viele Prozesse nutzen Wärme, um Rohstoffe zu einem fertigen Material zu verbinden oder zu verdichten.

- Sintern: Verschmelzen von Pulvern zu einem festen, dichten Objekt, wie z. B. die Herstellung technischer Keramiken oder Teile mittels Pulvermetallurgie.

- Synthese: Durchführung chemischer Reaktionen bei hohen Temperaturen zur Erzeugung neuer anorganischer oder organischer Verbindungen.

- Schmelzen: Extrahieren eines Metalls aus seinem Erz durch Erhitzen über seinen Schmelzpunkt.

Materialbehandlung und -verbesserung

Diese Prozesse modifizieren die Eigenschaften eines bestehenden Materials, um seine Leistung zu verbessern.

- Glühen: Erhitzen und langsames Abkühlen eines Materials (meist Metall oder Glas), um innere Spannungen abzubauen und die Duktilität zu erhöhen.

- Härten & Anlassen: Ein zweistufiger Prozess zur Erhöhung der Härte und Zähigkeit von Metallen.

- Aushärten: Verwendung von Wärme, um eine chemische Reaktion auszulösen, die ein Material, wie z. B. ein Epoxidharz oder Polymer, verfestigt.

Probenvorbereitung und -analyse

Öfen sind auch unverzichtbare Werkzeuge zur Vorbereitung von Proben für weitere Tests.

- Trocknen: Sanftes Erhitzen einer Probe, um Restfeuchtigkeit zu entfernen, ohne sie anderweitig zu verändern.

- Veraschen / Verbrennen: Verbrennen aller organischen Materialien bei hoher Temperatur, um die Menge des anorganischen Rückstands zu bestimmen.

- Thermische Zersetzung: Zerlegen einer Verbindung in einfachere Substanzen, um ihre Zusammensetzung zu analysieren.

Die Kompromisse verstehen: Gängige Ofentypen

Verschiedene thermische Prozesse erfordern unterschiedliche Ofentypen. Die Wahl des falschen Ofens kann zu fehlgeschlagenen Experimenten und beschädigten Materialien führen.

Muffelöfen: Das Allzweck-Arbeitstier

Ein Muffelofen ist der gebräuchlichste Typ, der eine isolierte Kammer aufweist, die eine Probe in Umgebungsluft erhitzt. Er ist ideal für allgemeine Anwendungen wie Veraschen, grundlegende Wärmebehandlungen und Materialprüfungen, bei denen keine kontrollierte Atmosphäre erforderlich ist.

Rohröfen: Für kontrollierte Atmosphären

Ein Rohrofen enthält die Probe in einem zylindrischen Rohr, das versiegelt und mit einem bestimmten Gas (wie Argon oder Stickstoff) gefüllt oder unter Vakuum gesetzt werden kann. Dies ist unerlässlich zur Vermeidung von Oxidation und für Prozesse wie die Synthese luftempfindlicher Verbindungen.

Hochtemperatur- & Schmelzöfen: Für extreme Bedingungen

Diese spezialisierten Einheiten sind mit fortschrittlichen feuerfesten Materialien und Heizelementen gebaut, um sicher extreme Temperaturen, oft über 1500 °C, zu erreichen. Sie werden hauptsächlich zum Schmelzen von Metallen, Brennen fortschrittlicher Keramiken und zur Durchführung von Hochtemperatur-Materialforschung eingesetzt.

Die richtige Wahl für Ihr Ziel treffen

Um das richtige Instrument auszuwählen, definieren Sie zunächst die Transformation, die Sie erreichen müssen.

- Wenn Ihr Hauptaugenmerk auf der routinemäßigen Probenvorbereitung und -analyse liegt: Ein Allzweck-Muffelofen zum Veraschen, Trocknen oder für grundlegende Wärmebehandlungen ist oft ausreichend.

- Wenn Ihr Hauptaugenmerk auf der Synthese von Materialien oder der Wärmebehandlung in einer bestimmten Umgebung liegt: Ein Rohrofen ist aufgrund seiner Fähigkeit, die Atmosphäre mit einem Inertgas oder einem Vakuum zu kontrollieren, notwendig.

- Wenn Ihr Hauptaugenmerk auf der Metallurgie oder der Herstellung fortschrittlicher Keramiken liegt: Ein spezialisierter Hochtemperatur- oder Schmelzofen, der sicher extreme Temperaturen erreichen kann, ist erforderlich.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, das Werkzeug präzise auf die gewünschte Umwandlung Ihres Materials abzustimmen.

Zusammenfassungstabelle:

| Anwendungskategorie | Schlüsselprozesse | Gängiger Ofentyp |

|---|---|---|

| Materialerzeugung | Sintern, Synthese, Schmelzen | Hochtemperatur-/Schmelzofen |

| Materialbehandlung | Glühen, Härten, Aushärten | Muffelofen, Rohrofen |

| Probenvorbereitung | Trocknen, Veraschen, Thermische Zersetzung | Muffelofen |

Bereit, Ihre Materialien präzise zu transformieren?

Bei KINTEK sind wir darauf spezialisiert, den richtigen Laborofen für Ihre spezifischen Anforderungen bereitzustellen – sei es ein robuster Muffelofen für routinemäßiges Veraschen oder ein hochentwickelter Rohrofen für empfindliche Synthesen unter kontrollierten Atmosphären. Unsere Experten helfen Ihnen bei der Auswahl der idealen Ausrüstung, um präzise thermische Prozesse zu erzielen, Ihre Forschungsergebnisse zu verbessern und die Laboreffizienz zu steigern.

Kontaktieren Sie uns noch heute über unser [#ContactForm], um Ihre Anwendung zu besprechen und eine personalisierte Empfehlung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Wofür wird ein Ofen im Labor verwendet? Erschließen Sie die Materialtransformation für Ihre Forschung

- Was ist der thermische Entbinderungsprozess? Ein Leitfaden zur sicheren Binderentfernung für MIM & Keramik

- Wie wirken sich Hochtemperaturöfen und Keramikschmelztiegel auf die Stabilität von Lithium-Ionen-Batterien aus? Master Precision Synthesis

- Was ist der Nutzen eines elektrischen Muffelofens? Erreichen Sie reine, hochtemperaturgestützte Prozesse

- Was ist der Zweck eines Laborofens? Präzise Hochtemperaturverarbeitung erreichen